三维车削与钻铣过程温度与应力分布的有限元模拟

侯健 金永超

中国工程物理研究院材料研究所 四川 江油 621907

引言

应力与热是机加过程比较关注的问题,尤其在薄壁工件或是活性金属材料的加工过程,应力与热导致的工件变形和切屑着火都会引起不可接受的后果,表面的残余应力容易导致工件产生变形和表面裂纹的萌生,影响工件的表面加工质量,进而影响工件的机械性能和疲劳寿命[1-2]。本文采用有限元方法模拟了三维车削与钻孔过程的应力与热分布,有助于对加工过程有更多认识。

1 模拟参数设置

在有限元车削模拟软件AdvantEdge 6.2上开展相关模拟。刀具的选择是一个重要环节,刀具为普通碳钢。通常采用的是平面车刀片,加工之前应先确定刀具车削刃的钝圆半径、前角、后角、刀具涂层数及涂层厚度等。最大单元尺寸为0.1mm,最小单元尺寸为0.02mm,钝圆半径为0.02mm,网络梯度为0.5。模拟材料性能设置为25至400℃范围热导率从3.12至16.2 W/(m•K),比热为0.114至0.14kJ/(kg·K)。三维刀具需从外部导入,首先在三维CAD软件UG中建好三维刀具的模型,保存该模型的STEP文件,然后将该文件导入AdvantEdge中。

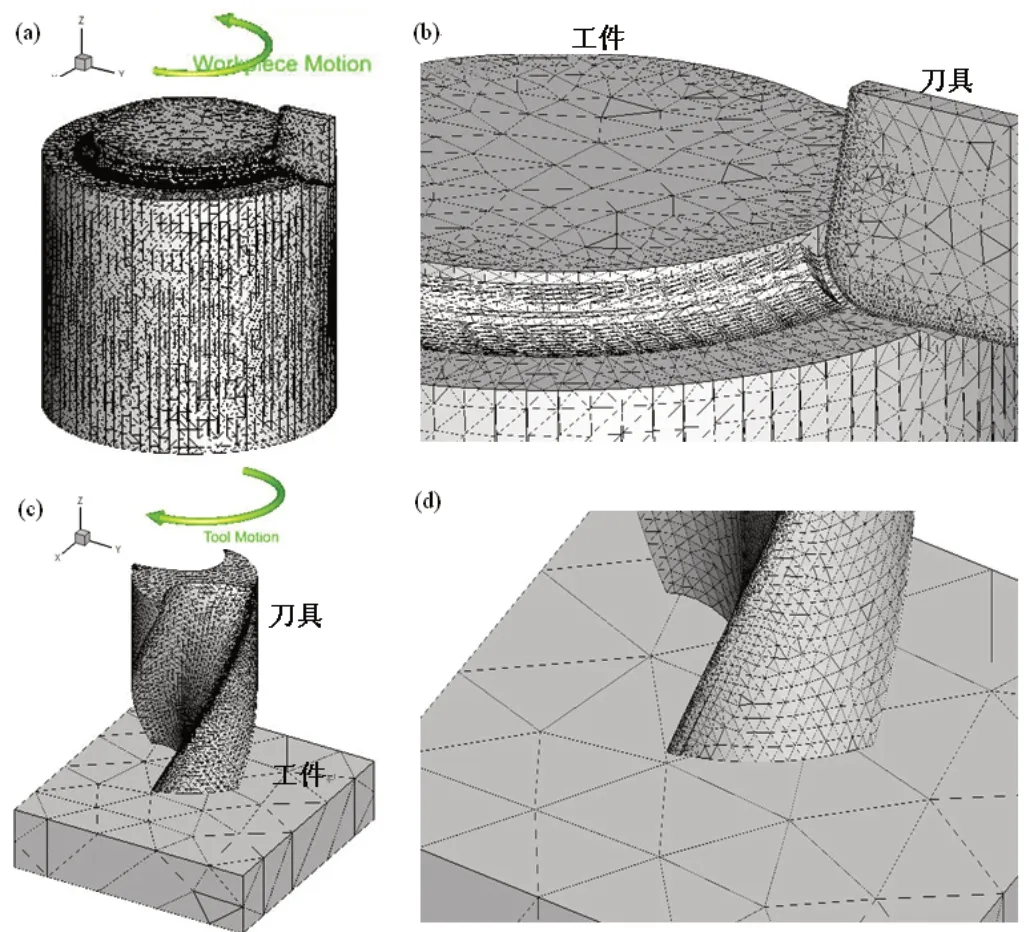

在车削加工中通常保持刀具固定,使工件绕转轴做旋转运动,工件相对刀具的运动速度为0.377m/min,刀具的背吃刀量为0.15mm,吃刀深度为1mm;在钻孔加工中通常保持工件固定,使刀具从某一点钻入并绕刀具转轴做旋转运动,刀具的转动速度为300rpm,每转的进刀量为0.4mm。三维车削及钻孔加工中需给定刀具及工件的初始位置,车削加工中的输入参数是刀具的背吃刀量及工件的旋转速度,钻孔加工中的输入参数是刀具的旋转速度。三维模拟中刀具与工件的匹配关系及网格划分如图1所示。

图1 三维刀具与工件的匹配关系及网格划分示意图

在刀具及工件导入过程中,输入STEP文件后应检查文件中可能存在的错误及问题,确保文件正确后再设置仿真车削条件及网格参数。

2 模拟结果

2.1 三维车削过程

如图2所示,工件与刀具钝圆接触部分的温度最高,随着车削的进行,刀具内部温度迅速上升,最终跟切削的温度接近。这说明车削加工中的刀具很容易受高温影响,应尽可能采用耐磨耐高温的材料加工车削刀具[3]。切屑部分的高温伴随整个加工过程,温度几乎均匀分布于切屑体,且在全过程中基本保持不变,只有切屑尾部的温度随加工的进行逐渐缓慢减低。可见切屑的降温并不容易,原因是切屑体积小因而热容量小且与外界空气之间几乎只有对流换热,在实际生产中需要采取相应的措施防范高温切屑可能引起的后果,如火灾等。工件基体中与刀具直接接触的局部区域温度最高,一旦刀具离开,该区域的温度又会迅速降低但不至于回到初始的室温状态,从图2中可见,刀具加工过的区域温度基本均保持在100℃以上。除了工件与刀具的摩擦生热以外,工件基体中的主要传热方式是导热,已加工区域处于相对高温状态,其热量向处于室温状态的底部传导。工件基体中从上至下的温度梯度很明显,但热传导过程是缓慢的,对工件基体而言,能导致局部快速升温的因素仍然是刀具的摩擦生热。

图2 三维车削加工过程中刀具与工件的温度分布

图3所示的是三维车削加工过程中刀具与工件的应力分布云图,与预期结果一致的是,由于物件之间存在接触、运动及相互作用力,工件与刀具钝圆接触部分的应力最高,达600MPa。在车削过程中,刀具内部未出现应力的显著升高,由于工件体积较大,工件基体中远离加工区域的应力同样未有明显的波动,从车削初始阶段至加工结束,工件内部的应力分布基本保持稳定。

图3 三维车削加工过程中刀具与工件的应力分布

2.2 三维钻孔过程

钻孔过程的模拟与车削过程的模拟有很大差别,不仅体现在刀具参数的设定上,而且在工件与刀具的相对运动上二者的设置方法有所不同,如图4所示,钻孔加工中产生的切屑从刀具两侧冒出。为简化计算,取块状的薄工件为研究对象。从图4可见,在整个钻孔加工过程中,刀具的温度并未出现急剧升高,除了刀刃部分温度最高可超过300℃,刀体温度自始至终几乎不超过100℃。这一结果与车削模拟所得结果的差异很明显,原因是车削加工中的刀具体积相对较小,少量的摩擦生热即可使刀具快速升温,而钻孔加工中刀具体积较大,因而热容较大,需要大量的热量输入才能导致升温。此外,在钻孔加工过程中,工件基体部分的升温很迅速,在加工最后阶段大部分基体温度已升至150℃以上。这一点也不同于车削过程,原因是钻孔过程中由于刀刃与孔壁之间始终有磨削作用,而工件的关键升温因素就是刃具与基体的摩擦生热,车削过程中工件受摩擦的区域很有限且面积恒定,钻孔过程中工件受摩擦的区域显著增大而且随着加工的进行越来越大。钻孔中产生的切屑从一开始温度就很高,且全程超过200℃,这一现象与车削加工中相似,高温切屑的成因同样是体量较小的切屑经过持续的摩擦产生的热量输入而温度急剧上升。从图4中可见,切屑温度容易上升却很难下降,这也表明机械加工中产生的切屑通常都具有很高温度,应注意采取必要措施防止高温切屑带来的危害。

图4 三维钻孔加工过程中刀具与工件的温度分布

图5所示的是三维钻孔加工中刀具与工件的应力 分布,由于两侧的刀刃受到贯穿加工全程的剪切作用力,整个刀具从初始阶段就有很高的应力,并且在刀刃部分应力更加集中,越接近刀具转轴的部分应力越低。这一现象与车削加工中刀具应力逐渐增大有明显不同,另外钻孔加工中切屑部分几乎没有应力,这也与车削加工中切屑部分包含明显应力有所差异。与车削加工中相似的是,工件基体部分有大致均布的应力,只是局部存在轻微的应力集中。

图5 三维钻孔加工过程中刀具与工件的应力分布

3 结束语

车削模拟结果表明,刀具温度随加工的进行逐渐升高,工件基体的温度仅有轻微的升高,加工产生的切屑温度很高,甚至不低于刀具的最高温度;只有刀具与工件接触的局部应力较高,工件基体及切屑中的应力较低且分布大致均匀。

钻孔模拟结果表明,加工全过程中刀具温度不会明显升高,而工件基体的温度很快上升并且最终分布均匀,最容易出现高温的部分仍然是切屑;从一开始刀具内部就有很高的剪切应力,工件基体中的应力相对较低且分布较均匀,切屑中的残余应力很低。