二段成环一级冷凝器接管应力分析

(1.武汉东海石化重型装备有限公司,湖北 武汉 430200;2.湖南中先智能科技有限公司,湖南 长沙 410138)

随着科学技术的发展,石化设备也是越来越大型化,接管口径也越来越大型化,这就对石化设备的设计制造提出了更高要求;伴随电算化的进步,对管道附加给接管的载荷由以前的粗略方法正在向精细计算转变[1];越来越多的大型石化设备异形接管要求考虑接管在三个方向的轴力、弯矩的工况,常规设计已经不能满足其设计制造的要求,应力分析设计方法在解决此类问题的计算上,就可能将各类工况考虑得更全面,可更好地服务于设计及制造。本文即是通过有限元分析软件ANSYS18.0对该二段成环一级冷凝器接管N1的结构进行分析计算后,再做详尽的应力分析和强度评定,最后得出安全可行的结论,并提出合理的建议。文中所提及的材料参数均来自GB/T 150.1~150.4-2011《压力容器》[2]。

1 有限单元法原理[3]

弹性体的有限单元法[4]:

[K]•[δ]=[F]

(1)

式中,[F]为节点载荷矩阵;[δ]为节点位移列阵;[K]为结构总刚矩阵。

2 有限元应力分析

2.1 设备及接管简图

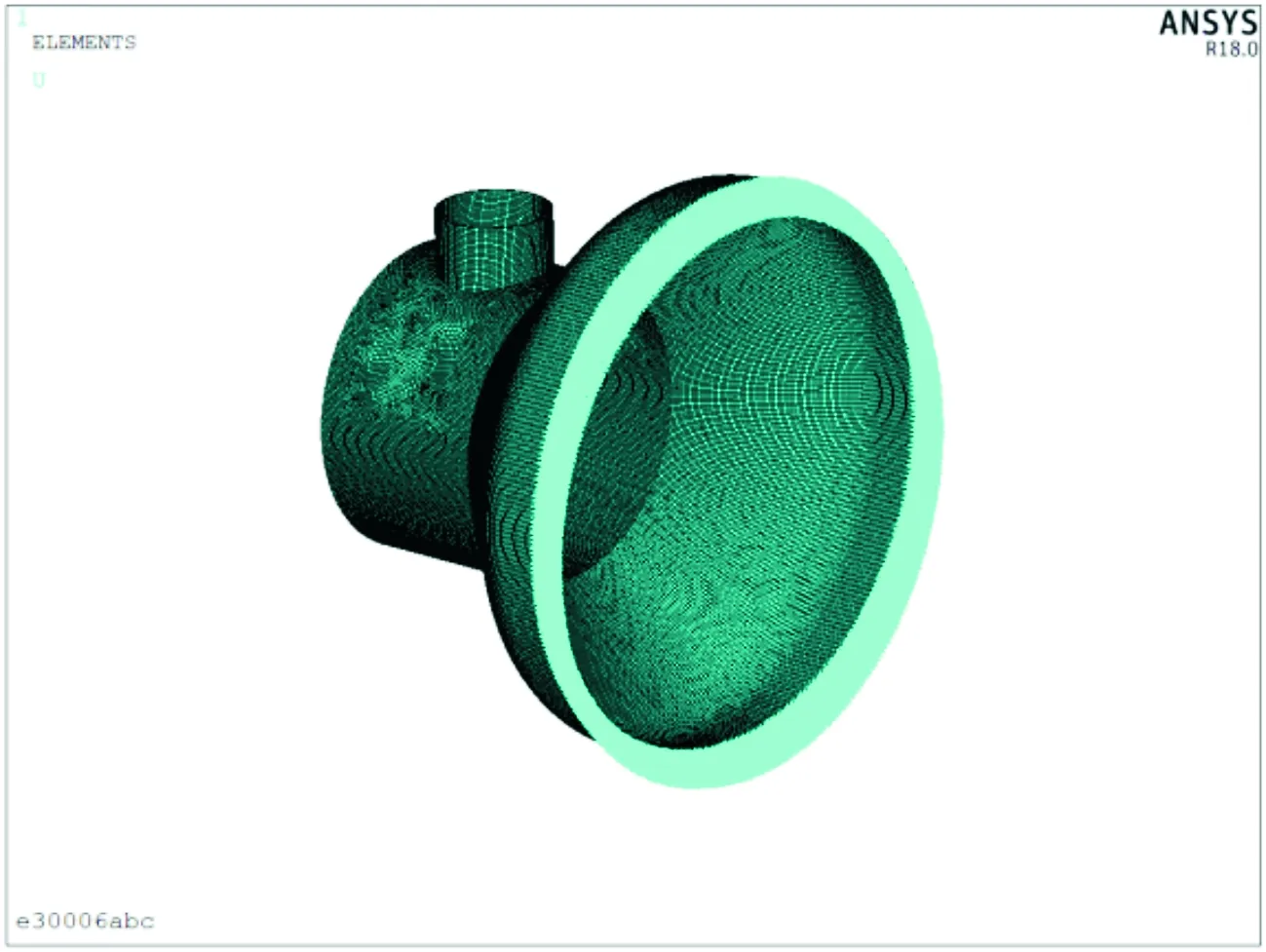

二段成环一级冷凝器M1接管外径(Do)为61×11.7mm,锥体规格内径(Di)为1 586/3 000×19.7mm,管箱短节规格内径(Di)为3 000×19.7mm,N1管口短节内径(Di)为1 586×19.7mm(以上各厚度均为考虑0.3mm负偏差)。计算模型见图1。

图1 计算模型

2.2 设计参数

该设备设计寿命为15年,其中壳程介质为热水,设计压力为1.0MPa,操作压力为0.8MPa,设计温度为120℃,操作温度为85℃,腐蚀裕量为3mm,焊接接头系数为0.85;其中,管程介质为工艺物料,设计压力为0.35MPa,操作压力为-0.089MPa,设计温度为260℃,操作温度为229.3℃,腐蚀裕量为0mm,焊接接头系数为1.0。

用于制造该设备的材料均为不锈钢S31603,许用应力Sm为99 MPa,弹性模量为1.78x105MPa,泊松比为0.3。

2.3 几何建模及网格划分

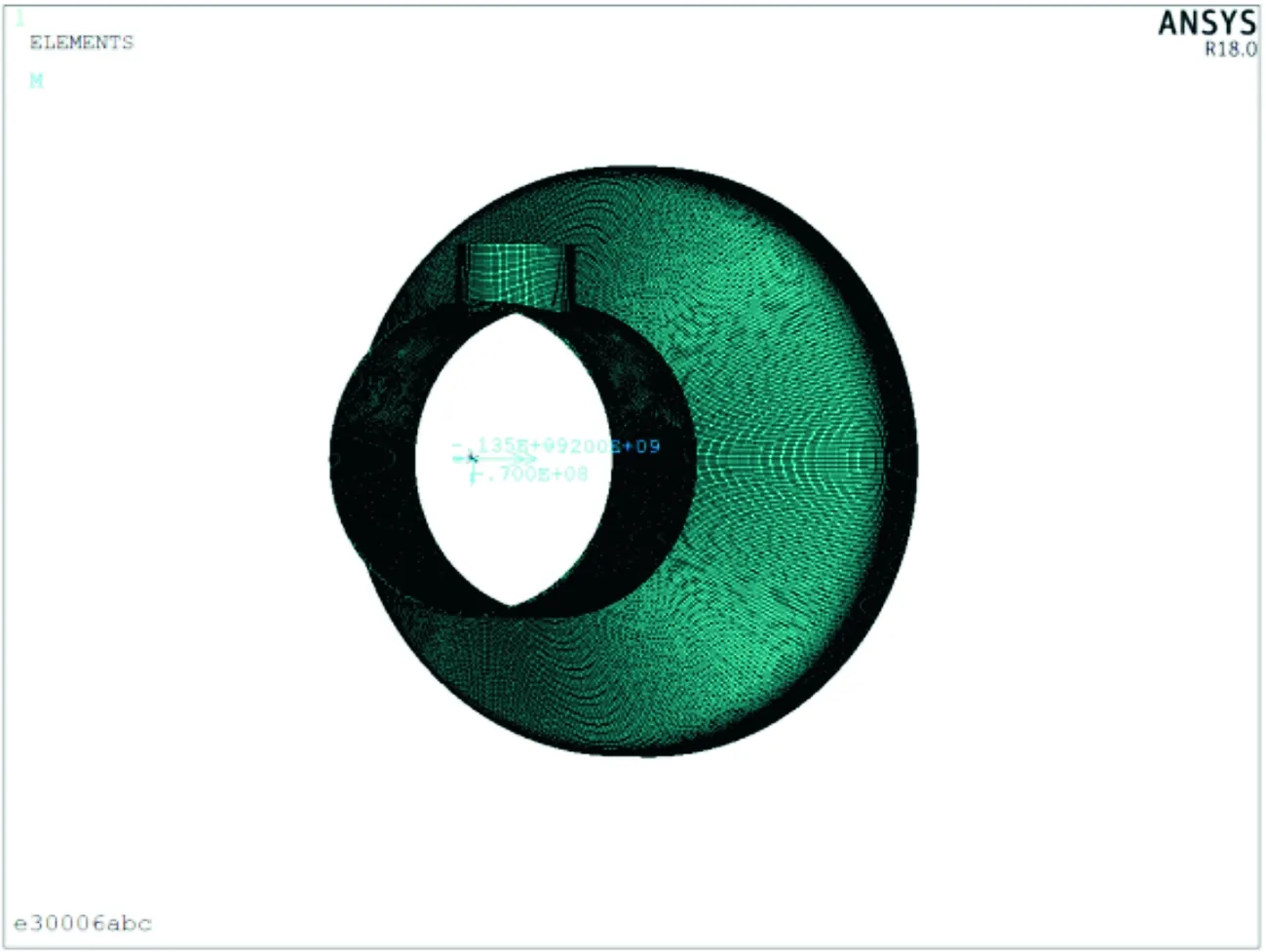

图1所示的计算简图由接管N1、锥体及管箱短节组成,其中,N1接管为管程进口,为重点考虑对象之一。结合该模型的几何结构及工况下载荷,建立包括管箱短节、锥体、接管N1在内的三维实体模型。建模时,其有效厚度均已扣除腐蚀裕量,且已考虑板材的厚度负偏差。采用先建立厚度面,再将面绕轴中心线旋转360°的方式得到实体模型,再建立M1人孔圆筒体。在布尔运算后,删除多余的部分,即得到三维实体模型(见图2)。网格划分过程中,采用solid185实体单元(8节点)对三维模型进行映射划分,且厚度方向线上确保有3段,方可保证厚度方向上有3层网格单元,保证了网格的质量,为后续计算结果的精确度提供保障。经过网格划分后,网格模型中共有171 193个单元、228 497个节点,有限元网格模型见图3。

图2 N1接管实体模型

图3 N1接管网格模型

2.4 施加位移边界条件和力学边界条件

2.4.1位移边界条件

管箱短节筒体本为设备筒体的一部分,仅是因局部模型才有该断面。该端面上的所有节点在总体坐标系下应施加全位移约束,才与实际情况较为吻合。对该端面所有节点施加全位移约束后的有限元模型图见图4。

图4 边界条件

2.4.2力学边界条件

内表面各面施加设计压力为0.35 MPa的内压;M1人孔接管端面施加大小为-4.3MPa的平衡载荷;N1筒节端面平衡载荷为-6.958MPa;N1管口管道外荷载为Fx=-85kN,Fy=-48kN,Fz=-45kN,Mx=-135×106N•mm,My=-200×106N•mm,Mz=-70×106N•mm,施加边界条件的模型见图5~图7。

图5 载荷(力)

图6 载荷(力矩)

图7 载荷(内压)

2.5 计算结果及应力评定

对计算后的结果文件进行处理后,在软件中可查看到设计工况下整体结构的Tresca应力云图。该云图显示SMX为117.198MPa,超过材料的许用应力值99MPa;需要做应力评定。整体结构的Tresca应力云图见图8;通过在应力最大位置点进行厚度方向的应力评定(见图9)。

图8 整体结构Tresca应力云图

图9 应力评定路径图SCL1

JB4732-1995钢制压力容器—分析设计规范(2005年确认)作为应力强度评定的总指导,该规范中规定:一次总体薄膜应力强度极限为K•Sm,一次局部薄膜应力强度极限为1.5K•Sm,一次应力强度叠加二次应力强度极限为2.6Sm,一次薄膜应力叠加一次弯曲应力强度极限为1.5K•Sm,K为载荷系数,设计工况下取K=1.0[1],Sm为许用应力强度。

由应力云图8可知,在锥体小端与N1接管连接处出现结构的等效当量应力最大值,最大当量应力值为117.198MPa。应力评定路径SCL1见图9,经查看路径应力评定附录中数值结果,最后得知一次局部薄膜应力强度SⅡ为64.16MPa,小于1.1Sm=108.9MPa;一次应力强度叠加二次应力强度SⅣ为101.7MPa,小于2.6Sm=257.4MPa;综上所述,此工况下N1接管、锥体及管箱短节筒体的设计满足要求。

3 结语

在设计工况下,通过对二段成环一级冷凝器接管N1进行应力分析及强度评定,保证了该设备在设计工况下的安全可靠性。计算过程中的应力分类及应力分析结果的评定也符合JB4732-1995钢制压力容器—分析设计标准(2005年确认)[5]的要求。由于该设备的应力分析及强度评定结果得到了相关方的认可,设备也按照设计图纸顺利地进行制造并安装,且使用后一直处于安全状态。应力分析的模拟仿真设计方法是实现石化装备朝大型化、更安全、更经济方向发展的切实可行的方法之一。建议在处理含有较大管端载荷且存在变径的大型管口计算时,更多地采用有限元计算方法加以仿真来解决。