复合菌种协同蛋白酶发酵豆粕的优化工艺

◆作者:刘雅娜 岳冰 王淼淼 李依峰 焦时阳 王大红,2

◆单位:1 河南科技大学食品与生物工程学院微生物资源开发与利用实验室;2 河南省食品微生物工程技术研究中心

豆粕是大豆榨油后获得的副产品,其中不仅含有丰富的粗蛋白质,而且氨基酸组成多样,符合畜禽对氨基酸的需求,因此,豆粕被大量用于饲用蛋白原料。但是大豆中存在多种抗营养因子,会影响机体对营养的吸收,直接饲喂导致蛋白质生物转化率较低,这些抗营养因子限制豆粕在动物饲料中的应用;另外,豆粕中的过敏原蛋白也限制了豆粕在动物饲料中的应用。因此,需要将豆粕中大分子蛋白转变成肽类物质和氨基酸等小分子物质,进而提高饲料蛋白的利用率。

目前,被广泛采用处理豆粕的方法有酶解法和微生物发酵法。微生物发酵以豆粕为主要原料,使用细菌和真菌进行发酵,并经干燥制成的蛋白质饲料。用于发酵的菌种主要有细菌和真菌,细菌主要是乳酸菌类和芽孢杆菌类,真菌主要是酵母类和霉菌类。豆粕经发酵后,豆粕中的抗营养因子被大幅度减少,提高了动物消化吸收水平,并减少豆粕中其它营养成分的流失;而且微生物发酵产生的益生菌对动物肠道健康改善、降低抗生素使用等方面均有显著效果。不同微生物对豆粕蛋白质有不同的水解能力,且单菌发酵能力普遍较低,多菌种固态发酵是一种有效提高豆粕蛋白质水解度的方式。酶解法利用蛋白酶将蛋白分解为多肽,产品具有肽类含量高、免疫活性强等特点,但易产生苦味物质,影响适口性。菌酶协同发酵即采用蛋白酶对豆粕进行处理,然后加入微生物进行发酵,避免单独使用微生物发酵产酶不足的缺点,在发酵过程酵母菌和乳酸菌会产生多种香味物质和有机酸,不仅调节产品的苦味,改善饲料适口性,同时发酵后的豆粕具有抑菌能力,从而延长产品的保质期。

本研究采取菌酶协同发酵法制备豆粕饲料,选用了枯草芽孢杆菌、产朊假丝酵母和嗜酸乳杆菌作为发酵菌种,同时选用了中性蛋白酶对豆粕进行酶解,以发酵豆粕中肽和酸溶蛋白含量的变化为指标,优化了菌酶协同发酵豆粕的工艺。

1 材料与方法

1.1 主要试剂和原料

豆粕、麦麸、玉米粉购自农贸市场,粉碎后过40 目筛;中性蛋白酶≥200U/mg、胰蛋白胨、蛋白胨、酵母粉、葡萄糖、牛肉膏、10%SDS、30%Acr-Bis、TEMED。

1.2 菌种

枯草芽孢杆菌、产朊假丝酵母、嗜酸乳杆菌均为本实验室保藏菌种。

1.3 培养基

LB 培养基:胰蛋白胨10 g、氯化钠10 g、酵母粉5 g、蒸馏水1 L。YPD 培养基:蛋白胨20 g、酵母粉10 g、葡萄糖20 g、蒸馏水1L。MRS 培养基:蛋白胨10 g、牛肉膏8 g、酵母粉4 g、葡萄糖20g、柠檬酸三铵2 g、CH3COONa 5 g、K2HPO42 g、MgSO40.5 g、MnSO40.2 g、吐温80 1 mL、蒸馏水1 L。

1.4 仪器

K1305A 型自动定氮仪;UV-2100 紫外分光光度计;TG16-W 微量台式高速离心机;A300 氨基酸自动分析仪。

1.5 实验方法

1.5.1 种子的制备

将枯草芽孢杆菌接种于YPD 液体培养基中,置于150 r/min 摇床,30℃培养34 h;嗜酸乳杆菌接种于MRS 液体培养基,置于37℃恒温培养箱培养34 h;产朊假丝酵母接种于YPD液体培养基,置于200 r/min 摇床,28℃培养34 h。

1.5.2 固态发酵豆粕

将豆粕、麦麸、玉米粉按90∶5∶5 的比例分装于500 mL烧杯中,115 ℃灭菌30 min,冷却后,按5%接种量将种子液接入,加适量无菌水和糖蜜并搅拌均匀后,于37℃静置培养发酵7天,每隔24 h 取一次样,样品60℃烘干、粉碎后-20℃保存。

1.5.3 菌体生物量和pH 测定

取不同发酵时间的样品1.0g,加50 mL 蒸馏水,置于180 r/min 摇床中震荡20 min,过滤,取上清液用pH 计进行测定。

1.5.4 发酵豆粕指标测定

粗蛋白和酸溶蛋白含量测定采用凯氏定氮法,分别参照GB/T 6432-2018 饲料中粗蛋白的测定方法和GB/T 22492-2008大豆肽的测定方法;总游离氨基酸含量的测定采用茚三酮显色法;多肽含量=酸溶蛋白含量-总游离氨基酸含量。

1.5.5 感官评价

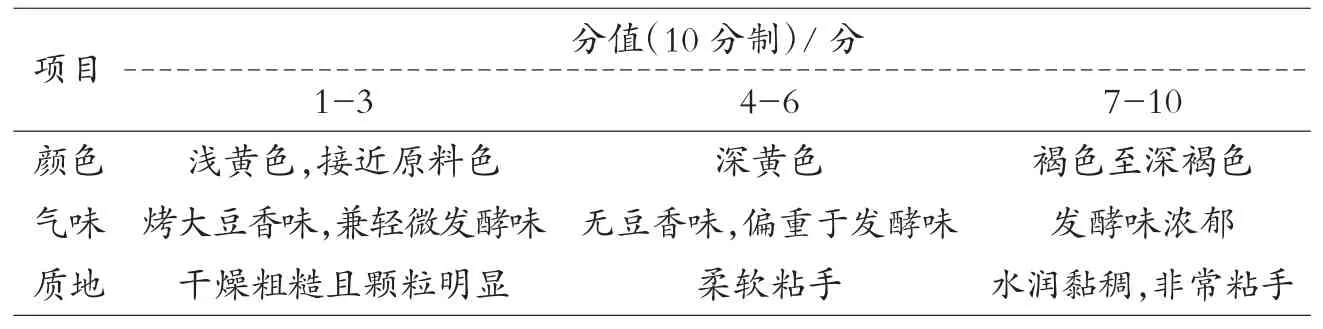

参照感官分析标准GB 21172-2007 和农业行业标准NYT 2218-2012,将适量样品倒入干净的平皿中,通过眼观、鼻嗅、手捻等方法,分别评定样品的颜色、气味和质地。具体标准见表1。

表1 发酵豆粕感官评价标准表

1.5.6 游离氨基酸分析

样品处理步骤参考NY/T 1975-2010,采用氨基酸自动分析仪,根据全自动氨基酸分析仪A300 操作步骤进行。

1.6 数据处理

数据采用Origin 8.5 进行处理,每个实验3 个平行,并用平均值表示。

2 结果与分析

2.1 最佳接种时间的确定

根据图1 可知,嗜酸乳杆菌和产朊假丝酵母从32h 后处于稳定期,枯草芽孢杆菌34h 后处于稳定期。考虑到方便实际的实验操作,故选用34h 为菌种的最佳接种时间。

图1 不同菌种的生长曲线

2.2 最适料水比的确定

基质含水量影响培养系统中的氧气供应、气体流动等,是关系到发酵成败的制约因素。根据豆粕发酵的感官评价表,不同料水比下的发酵情况得分见表2,结果显示料水比为1∶0.7 和1∶0.8 发酵效果无明显差异。当培养基中的水分过低会导致氧气不足,营养也不能很好地溶于水中,导致其利用率降低;而水分太多会导致基质多孔性降低,不利于物料内热量的散发和氧气的传递,影响菌的生长和繁殖,且含水量过高也会增加后期的干燥成本。因此确定枯草芽孢杆菌、产朊假丝酵母、嗜酸乳杆菌发酵的最适料水比为1∶0.7。

表2 不同料水比对豆粕感官评定的影响

2.3 优势菌种的确定

测定料水比为1∶0.7、接种量为5%、发酵时间为72h 的枯草芽孢杆菌、产朊假丝酵母、嗜酸乳杆菌的粗蛋白含量,其结果如图2 所示,枯草芽孢杆菌、产朊假丝酵母和嗜酸乳杆菌经过72h 发酵后粗蛋白含量分别增加了12.2%、6.6%和3.2%,确定枯草芽孢杆菌为优势菌株。枯草芽孢杆菌在发酵中产生中性蛋白酶和碱性蛋白酶且酶活力较为强盛,发酵豆粕由弱酸性转变为碱性;酵母菌在整个发酵过程中pH 值变化范围较小呈偏弱酸性;乳酸菌在发酵过程中可产生大量有机酸如乳酸、乙酸和丙酸等,且时间越长作用越明显,这导致其pH 值下降,但乳酸菌主要是利用碳水化合物通过生成的淀粉酶、纤维素酶等作用产酸及其他风味物质,而分泌的蛋白酶系比较少。

图2 不同菌种对豆粕发酵的影响

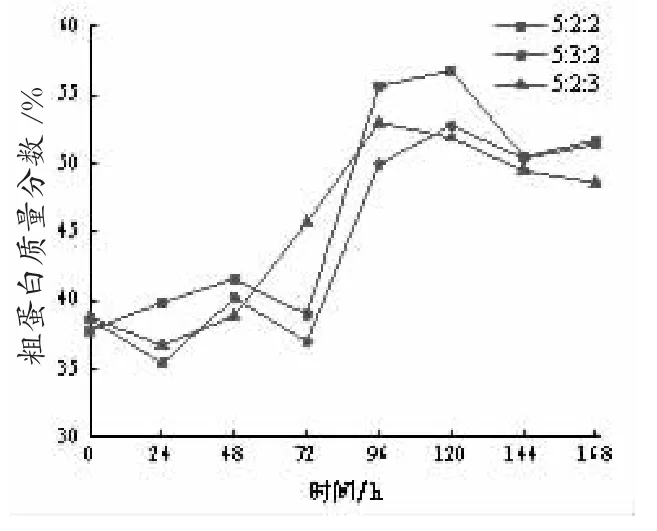

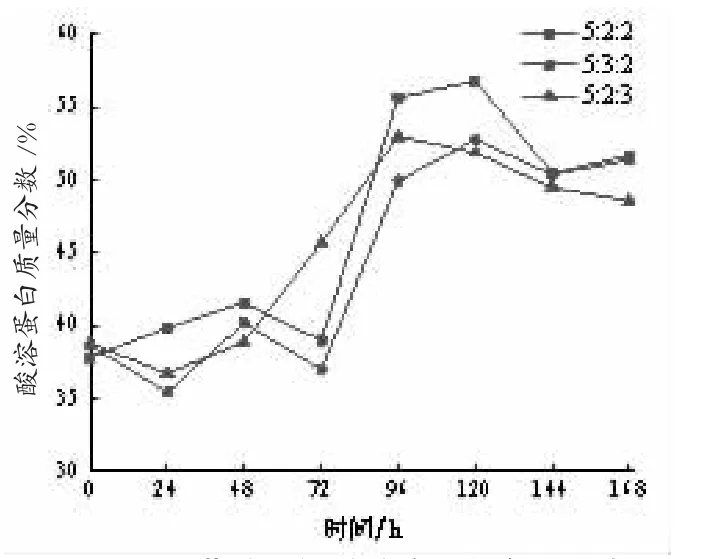

2.4 混菌比例的确定

分别采用枯草芽孢杆菌、产朊假丝酵母和嗜酸乳杆菌之间比例为5∶2∶2、5∶3∶2、5∶2∶3,连续发酵7 天,每隔24 h 取一次样,测定样品中的粗蛋白、酸溶蛋白及肽含量的变化。由图3 可知,发酵过程中粗蛋白含量都是呈先上升后下降趋势,在120 h达到最大值,比发酵前分别增加了19%、14.1%和13.1%。图4 和图5 显示酸溶蛋白和肽含量在5∶2∶2 最高,比发酵前分别增加了17.47%和15.86%。综合考虑,三菌株间比例为5∶2∶2 最好。

图3 不同菌种比例对粗蛋白含量影响

图4 不同菌种比例对酸溶蛋白含量影响

图5 不同菌种比例对肽含量影响

2.5 菌酶协同发酵对豆粕品质的影响

在枯草芽孢杆菌:产朊假丝酵母∶嗜酸乳杆菌=5∶2∶2 的基础上添加0.1%中性蛋白酶,探讨菌酶联合对豆粕发酵品质的影响。由图6 可知,发酵后粗蛋白、酸溶蛋白和肽含量分别增加了20.25%、26%和23.69%。菌酶联合发酵与混菌发酵相比,粗蛋白、酸溶蛋白、肽含量分别提高了1.25%、8.53%和7.83%,菌酶联合发酵后效果明显。

图6 菌酶协发酵同对豆粕品质的影响

2.6 蛋白降解情况分析

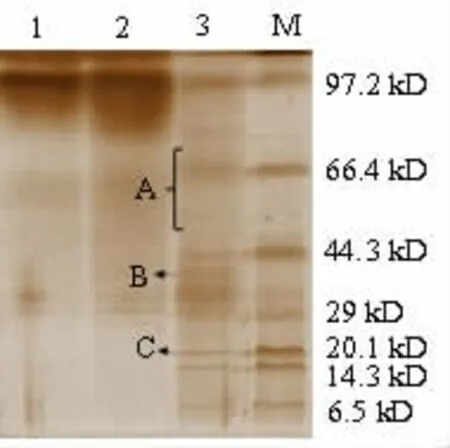

因为豆粕中含有多种抗营养因子,导致动物消化不良和肠道微生物不平衡,其中抗原蛋白含量较多,豆粕中抗原蛋白主要由β-球蛋白(7S)和大豆球蛋白(11S)组成,7S 蛋白是由三个亚 基α(约67 kD)、α’(约71kD)、β(约50 kD)组成,11S 蛋白是由酸性亚基(约40kDa)和碱性亚基(约20 kDa)组成。从图7可以看出,该豆粕中存在7S 和11S 蛋白,豆粕经过混菌发酵和菌酶协同发酵后,分子量约为97.2kD 的蛋白含量提高,但是7S 和11S 在两种发酵条件下都得到大幅度减少,其中混菌+中性蛋白酶的发酵效果较好。

图7 发酵豆粕中蛋白的降解情况

2.7 氨基酸含量变化分析

蛋白质中必需氨基酸含量的高低是衡量蛋白质品质好坏的重要指标之一。取发酵后的豆粕样品为实验组,发酵前的样品为对照组,按照NY/T 1975-2010样品处理

对豆粕进行前处理,然后通过氨基酸自动分析仪对样品中的氨基酸进行测定,结果如表3所示。发酵前检测出11 种氨基酸,含量为1.522 mg/100 mg,发酵后检测出16 种氨基酸,为21.886 mg/100 mg,游离氨基酸含量提高了13 倍。

表3 发酵前后氨基酸含量

3 讨论

本试验利用枯草芽孢杆菌、产朊假丝酵母、嗜酸乳杆菌固态发酵豆粕,并结合中性蛋白酶处理,对豆粕的发酵过程进行处理,优化了发酵工艺条件。菌酶协同发酵处理后,可有效提高豆粕粗蛋白含量、肽含量、酸溶蛋白和游离氨基酸含量,与未发酵豆粕相比,粗蛋白、酸溶蛋白和肽含量分别增加了20.25%、26%和23.69%;而与混菌发酵相比,菌酶协同处理后粗蛋白、酸溶蛋白和肽含量分别提高了1.25%、8.53%和7.83%,菌酶联合发酵豆粕效果显著。

通过菌酶协同作用,使豆粕中大分子蛋白得到一定程度的降解,提高了豆粕中的小肽含量,小肽被分解为氨基酸、多肽和氨等小分子物质,并去除了多种抗营养因子,有利于畜禽对豆粕的消化和吸收;在发酵过程中,由于酵母菌和乳酸菌的作用,使豆粕具有香味和一定的酸度,避免了添加酶带来的不适口感,改善了豆粕的适口性,具有刺激食欲和增强牲畜免疫能力的作用。在微生物发酵过程中,采用的乳酸菌、酵母菌和芽孢杆菌是益生菌,这些益生菌可以改善畜禽肠道的微生态环境,抑制牲畜肠道有害菌群的繁殖,维持肠道益生菌群平衡,降低牲畜腹泻率。通过蛋白酶的分解作用也能够提高豆粕蛋白产生小肽物质,其中有些小肽具有较好的免疫活性,常用的有酸性蛋白酶、碱性蛋白酶、中性蛋白酶等,其中中性蛋白酶价格便宜,且具有一定的脱苦作用,在饲料工业常作为酶解豆粕的酶制剂。目前,菌酶协同处理表现出了极大的优势,也成为了关注热点。张煜等(2018)通过菌酶协同发酵,能够显著改善豆粕的品质。周爽等(2016)利用枯草芽孢杆菌和中性蛋白酶协同发酵豆粕,发酵后的豆粕其小肽含量得到大幅度提高。目前采用单菌种协同酶处理的发酵研究较多,但混菌发酵可以弥补单菌发酵的不足,能够更好地提高豆粕的营养和降低生长抑制因子。本研究主要集中在混菌发酵和中性蛋白酶联合处理工艺的研究,后续可以采用其他蛋白酶联合处理,并筛选出最佳的发酵温度、pH、接种量等工艺参数,从而获得更好的豆粕发酵工艺。

参考文献:(略)