石油机械设备检修中的不安全因素

饶冬冬(中海石油(中国)有限公司天津分公司,天津 300459)

0 引言

由于中国石油分布较为广泛,并且开采环境较为恶化,致使机械在使用的过程中,容易受到外界环境的影响,造成零部件损坏,设备出现故障的概率很大,尤其在海洋石油平台,高盐高湿的环境对机械设备运行稳定性影响更大。所以,定期的检查和维修工作显得尤其重要,设备管理人员应该充分认识到机械设备维修的重要性,做好石油设备管理策略。

1 石油机械设备检修的特点

1.1 危险性

相对于其他行业,石油的开采过程中有很大的危险性,促使机械设备在工作中同样具有危险,可能因可燃气泄漏、流程操作不当等原因,极易发生火灾和爆炸等重大事故,造成严重的经济损失[1]。

1.2 频繁性

大多机械设备都存在频繁的计划内和计划外的检修工作,主要是由于石油开采工作的特殊性,因腐蚀、输送介质以及长时间运行等因素导致机械很容易发生故障,设备检修工作频繁。

1.3 复杂性

当进行石油生产过程中,会采用大量的设备、阀门以及管道等,并且其功能和操作方法都有很大的差别,导致对维修人员专业技能要求较高,要求其要不断学习新的技术,除此之外,大多维修工作都是在不同的场合进行,促使维修工作具有一定的复杂性。

2 机械设备检修的不安全因素

2.1 限制空间作业

在压力容器、储罐等较为狭窄,通风条件差且存在有毒有害气体等较大风险的地方作业,被称为限制空间作业。在进行此项作业时,存在很多不安全因素,如在限制空间作业时,含氧量不足且未配备呼吸器等安全设备,容易出现工作人员氧气供给不足的情况,威胁其生命安全,常见的石油行业有毒有害物质如表1所示。在限制空间内进行设备维修时,作业人员要在专业指导下做好安全防护措施,否则极易发生事故,影响石油企业的社会形象,降低经济收益[2]。

2.2 高处作业

当在操作地面2 m的高度进行作业时,极易出现坠落情况,从而给工作人员和机械造成影响,产生很多不安全因素,主要体现在以下三点:第一,高处作业人员未取得专业资质,不具备专业的技能以及相关的理论知识,没有做好相应的防护工作。第二,工作前,没有搭建脚手架来保证作业的安全性,管理人员不能认识到此项工作的重要性,作业时不满足国家相关标准,致使工作中存在很多安全风险,导致坠落事故时有发生。第三,维修人员检修相关机械设备时,部分人员将防护措施移走,从而增加工作人员的作业风险。石油生产安全事故时有发生,高处坠落造成的人员伤害极其严重,教训深刻。应严格按照程序和要求作业,专人进行监护,最大限度地保证高处机械设备维修作业安全。

2.3 动火作业

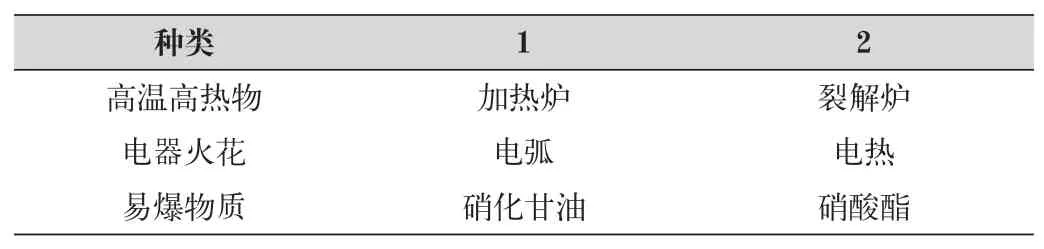

根据国家相关标准,禁止石油开采工作在有明火的环境内作业,或者是在容易发生爆炸的场所工作,并将此项标准称为动火作业。多数石油相关的产品都存在很大的危险性,促使动火作业存在很多不安全因素,主要体现在以下三点:第一,作业人员安全意识不强,理论知识不足,实践经验不足,并且相关管理人员没有起到监督的作用,促使操作不规范。第二,开展动火作业之前,工作人员没有仔细检查机械设备,容易将带有安全隐患的设备及工具应用到实际施工中,影响工作的正常进行,还有一些在不具备动火条件的作业环境下作业,极易出现火灾,作业中存在的危险物品如表2所示。第三,当对动火设备开展卸压或降温等工作时,若相关工作人员没有对其进行有效隔离和置换,促使一些有毒有害物质留在机械设备内部,增加火灾出现的概率。

表2 石油作业现场的危险物质

2.4 吊装作业

吊装专业是石油工作中比较重要的一项内容,并对人员技术的要求较高,安全风险也较大,主要表现为:第一,工作人员未取得相应资质,没有专业证书,并且各种安全设施也没有得到有效落实,当出现货物掉落时,极易可能给作业人员带来安全威胁。第二,进行吊装工作时,操作人员没有按照要求执行,不符合相关施工标准,不能及时设置禁入区域,促使出现人员伤亡等重大安全事故。

3 不安全因素带来的影响

3.1 受到人身安全威胁

任何一项工作中,都应该以保证员工生命安全为前提。但在石油机械维修工作中,技术人员可能会面临很大的潜在危险,因为石油行业具有高风险高收益的特点。在石油作业时,作业人员会面临诸多危险因素,若工作人员没有及时识别出风险隐患并加以控制,很可能出现安全事故。与此同时,若维修工作人员没有认真做好隔离工作,在机械设备检修过程中极易出现危险,能量的突然释放造成人体打击,这将直接威胁作业人员的安全[3]。

3.2 财产损失

在对相关机械设备检修的过程中,若维修工作人员没有遵守流程进行操作,将会加重机械设备故障,轻则是损坏某个零件,重则会促使机械整体故障,无法修复,不能满足石油作业的正常需求,从而严重影响工作进度,给企业带来经济损失。

4 不安全因素的防范方法

石油机械设备检修过程中,具有很多不安全因素,威胁作业人员和检修人员的生命安全,因此,相关石油企业应该做好不安全因素的防范方法,保证工作的稳定进行,提高维修工作的质量和效率,做好充足的准备,防患于未然。当出现安全事故时,能够第一时间制定相应的解决措施,将损失降到最低,并能最大程度保证工作人员的安全,保障油田安全生产,从而促使企业的管理水平不断提高。

4.1 完善管理制度

由于石油机械设备的维修工作存在很多安全隐患,针对这一现象,企业管理部门应该不断完善管理制度,结合当前先进技术,根据实际施工情况,制定可行性高的措施。重视维修人员的培训工作,并且定期对参加石油作业的所有员工进行考核,使其有强烈的安全意识,并有专业的作业技术。当对相关设备检修工作开始之前,要科学合理地制定维修流程,确保技术人员能够准确执行,符合操作标准,并能根据设备的实际情况,适当的调整维修流程,在保证自身安全的情况下,安全有效地进行维修工作,避免发生安全事故。另外,还应该严格按照相关制度工作,禁止施工以外的人员进入到施工地点,并且对不按照工作流程和要求的人员,采取相应的惩罚措施,以示警告,有效确保施工的安全性。

4.2 引入先进检修技术

若想有效提高维修石油机械设备的安全性和可靠性,企业应该及时引进先进的检修技术。现如今,石油机械设备的维修工作也应及时采取相应的先进技术,降低维修人员的工作难度,提高工作的安全性,提升维修工作的质量和效率。在检修过程中,还可应用远程数据传输技术,促使维修人员不用到实际操作地点,就能快速了解机械设备的情况,还能应用无损探伤技术,保证维修工作的有效性,可以避免一些额外损失的出现,降低不安全因素出现概率,从而增加设备的使用时间。当企业采用先进技术时,要做好相应的管理工作,例如检修时应第一时间将电源切断,防止威胁维修人员的生命安全,当检修工作结束时,要及时清理作业现场。

4.3 提高检修人员素质

企业应该注重提高检修人员的素质,从根源处降低安全事故的出现。企业管理人员要对全体员工进行培训,并要邀请专业技术人员,培养员工的素质能力水平,要求其不仅要有专业的技术,还要增强人员的安全意识,提高其素养,能够按照规章制度进行作业。企业还应注重对机械设备操作人员进行培训,使其能够严格要求自己,工作中保持极高的注意力,具有很强的责任心,让其认识到自己的操作水平直接影响到所有作业人员的生命安全,促使可以不断规范自己的操作流程,降低相关设备的损耗,保证维修工作的安全性。

5 结语

总之,石油石化企业生产过程中要注重相关机械设备的维修工作,保证整个检修工作顺利进行,避免出现安全事故。同时,在石油机械设备检维修过程中,作业负责人应该做好前期的准备工作,完善各项维修制度,使用一些先进的设备和技术,降低维修难度,保障机械能够正常稳定运行。