满装圆柱滚子轴承自动落料填充滚子实现方法及其试验装置

沈婷婷,杨路超,席志远,邵建新,邱自学

(南通大学机械工程学院,江苏南通 226019)

0 引言

满装圆柱滚子轴承主滚轮结构为外圈双挡边、内圈单挡边,无保持架[1],其径向承载能力相对同尺寸带保持架的圆柱滚子轴承提高数倍[2],因其承载的优异性和结构紧凑等优点,在低速重载工况得到广泛应用[3]。

满装圆柱滚子轴承生产工艺主要包括外圈分径、外圈填脂、填充滚子、内圈分径、合套装配、压盖、旋转等工序。其中内外圈分径、合套装配、压盖、旋转工序已有相应自动化设备[4],而轴承因滚子安装位置不受保持架限制,并且滚子圆周总间隙较大使得装配后滚子不能自锁容易散套[5],装配难度增加,目前满装圆柱滚子轴承滚子主要依靠手工装配[6-7]。

为解决手工填充滚子效率低,劳动强度大的问题,提出了满装圆柱滚子轴承自动落料式填充滚子实现方法,并设计了满装圆柱滚子轴承自动填充滚子试验装置进行自动装配,验证了自动落料填充滚子方案的可行性,不但能够解决生产效率低下、工人劳动强度大的问题,而且可以提高滚子填充的清洁程度、装配精度,对提高轴承装配质量、促进产业发展具有重要意义。

1 满装圆柱滚子轴承结构特点

满装圆柱滚子轴承由外圈、圆柱滚子、内圈、平挡圈及孔用挡圈组成。其组成如图1所示。

2 自动填充滚子实现方法及其试验装置

2.1 试验装置功能要求

自动填充滚子试验装置需实现以下功能:

(1)能够对外圈滚道均匀涂脂;

(2)能够自动填充滚子,滚子无漏填、无凸出滚子内幅圆现象;

(3)能够根据滚子规格设定相应参数;

(4)能够对故障进行检测及报警。

二是在一个幅员辽阔、产业门类齐全的经济体里,如何为金融业提供有效配置资源的相关产业领域及平台。这是实现金融业高质量发展的重要前提。如果没有广阔而坚实的可承载规模庞大金融资源的基础领域和平台,无论金融机构付出多大努力,最后都将事倍功半。

2.2 自动填充滚子方法及试验装置

为实现以上功能,设计了自动填充滚子试验装置,试验装置整体结构如图2所示,主要由工位切换机构、涂脂机构、滚子填充机构、拦挡机构、外圈夹持机构、滚子上料机构等组成。

图2(a)中,工位切换机构由气动滑台组成,实现外圈涂脂、滚子填充的工位切换。涂脂机构用于在轴承外圈滚道内涂抹润滑脂,使得填充的滚子不会脱离滚道,由涂脂升降气缸带动实现上升和下降。图2(b)中,滚子填充机构结构为垂直滚道,用于将滚子自动落料填充到轴承外圈滚道内,由滚道升降气缸带动实现上升和下降。拦挡机构用于限制一次自动填充滚子的数量,由拦挡气缸带动实现上升和下降。滚子上料机构用于将圆柱滚子振动有序排列和上料,为滚子填充机构输送滚子。

外圈夹持机构用于对轴承外圈倾斜(外圈端面与台板的倾斜夹角为60°)夹持,使得轴承外圈端面倾斜朝上,便于滚子的填充。夹取气爪有台阶面,用于对轴承外圈轴向定位和支撑;外圈滚道挡板端面与轴承外圈滚道内侧齐平,保证滚子能落料自动填充进轴承外圈滚道。三爪气缸带动轴承外圈以一定的速度旋转,垂直滚道中的滚子依次从出料口自动落料填充到轴承外圈滚道中,轴承外圈旋转一圈,滚子填充完成。外圈夹持机构局部断面图如图3所示。

自动落料填充滚子的实现方法如下:

(1)根据当前满装圆柱滚子轴承规格,在人机界面上设置参数(滚子直径、滚子数量)。

(2)在涂脂工位,夹取气爪夹取外圈,夹取完成后,涂脂升降气缸将涂脂组件降至工作位置,涂脂组件配合步进电机的旋转对外圈滚道涂脂,完成后,涂脂升降气缸将涂脂组件升回初始位置。

(3)气动滑台动作实现工位切换,将外圈夹持机构送至滚子填充工位。

(4)滚子上料机构将滚子振动上料,在倾斜滚道中依次排列,填充倾斜滚道,进料口与倾斜滚道错开,滚子无法进入垂直滚道,见图4(a);当传感器检测到滚子达到设定数量时,拦挡气缸下降,限制一次自动填充滚子的数量,升降气缸带动垂直滚道移动到下极限位置,垂直滚道进料口与倾斜滚道对接,倾斜滚道下半部分中的滚子进入垂直滚道,并通过垂直滚道出料口自动落料到轴承外圈滚道,见图4(b);在步进电机的带动下,三爪气缸带动轴承外圈以一定的速度旋转,垂直滚道中的滚子依次从出料口自动落料填充到轴承外圈滚道中,见图4(c);轴承外圈旋转一周,滚子填充完成,升降气缸带动垂直滚道上升,待拦挡气缸上升后,倾斜滚道可继续上料滚子,见图4(d)。

3 试验装置气动系统设计

自动填充滚子试验装置气动系统原理如图5所示。气动三联件将压缩空气压力稳定在0.5 MPa,通过转接头分为6路:

(1)一路经2位五通电磁阀输送至气动滑台,控制气动滑台的前进与后退,实现自动填充滚子过程中的工位切换;

(2)一路经2位五通电磁阀输送至外圈夹取气爪,控制外圈夹取气爪的夹紧与松开,实现对外圈的自动夹取;

(3)一路经2位五通电磁阀输送至涂脂升降气缸,控制升降气缸的上升与下降,实现涂脂组件的上下运动;

(4)一路经2位五通电磁阀输送至滚道升降气缸,控制升降气缸的上升与下降,实现垂直滚道的进料口与倾斜滚道的错开与对接;

(5)一路经2位五通电磁阀输送至拦挡气缸,控制拦挡气缸的上升与下降,实现对一次填充轴承外圈一圈滚子的数量的限制;

(6)一路经2位五通电磁阀输送至定量注脂泵,实现涂脂组件在涂脂升降气缸下降至工位对外圈滚道进行定量涂脂。

4 试验装置控制系统设计

4.1 控制系统硬件组成

自动填充滚子试验装置的控制系统硬件组成框图如图6所示,主要分为输入信号单元(传感器、按钮)、控制单元(PLC、触摸屏、步进驱动系统、各气缸电磁阀)、执行单元(气缸、气爪、定量注脂泵、三色灯)。控制单元根据输入信号单元输入的信号,判断试验装置的运行状态,控制执行单元动作,各控制硬件单元相互协作,根据设定参数(滚子直径、滚子数量),自动落料填充滚子,在其填充过程中,触摸屏在线监测装置的运行状态。

4.2 PLC选型及I/O口分配

依据试验装置功能实现的需求,选择型号为FX3U-64MT-ES-A的PLC,32点输入,32点输出,AC电源,220 V电压,晶体管输出,能够满足试验装置使用要求。

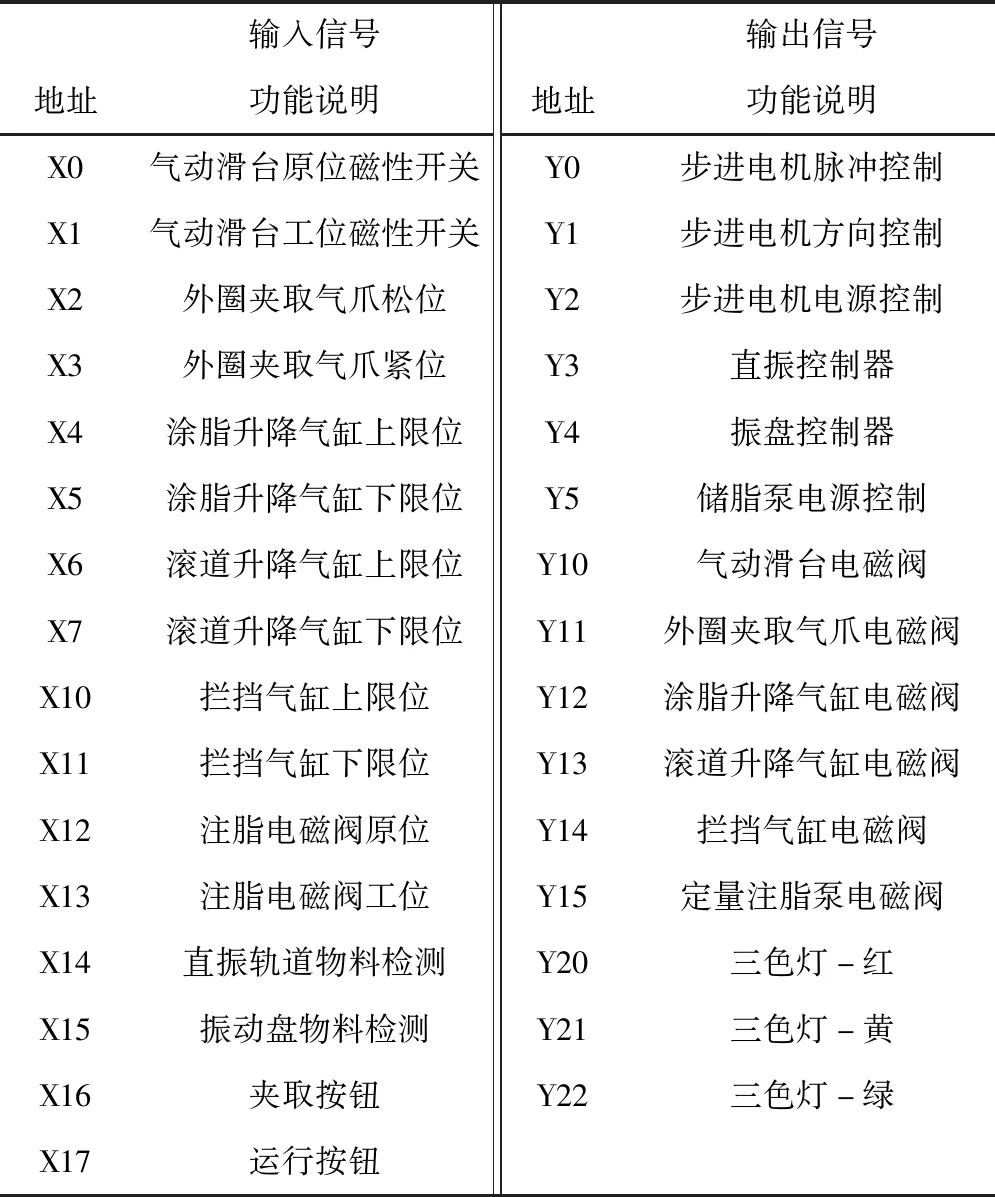

自动填充滚子试验装置的控制系统I /O口分配如表1所示,输入信号点数为16,输出点信号数为15,共计31个点。

表1 PLC的I/O口分配表

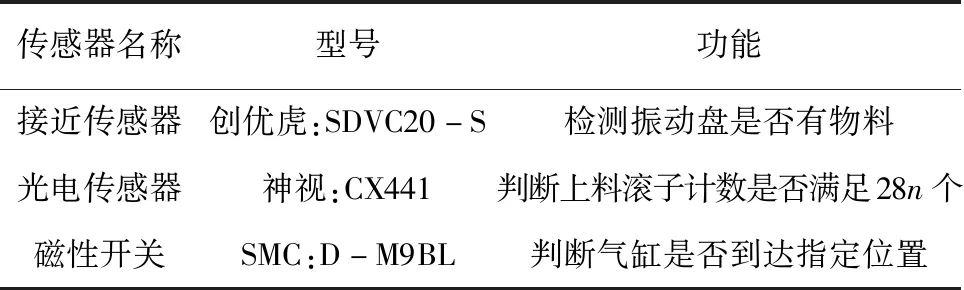

4.3 传感检测模块

为了保证自动填充滚子试验装置能够正常运行,控制系统利用传感器、磁性开关等来检测设备的工作状态。使用的传感器信息如表2所示。

表2 传感器型号和功能

4.4 PLC程序设计

PLC程序选用软件GX-Works2编程,通过RS232通讯线缆与计算机连接进行下载与调试[8]。根据试验装置功能要求,控制程序分为点动控制和自动控制2部分,点动控制用于试验装置调试,检测气缸运行状态及装配误差,自动控制用于使滚子自动填充。PLC控制程序流程图如图7所示。

4.5 触摸屏界面设计

触摸屏用于设置试验装置的参数、在线检测装置各部分的运行状态,控制系统选用型号为GS2107-WTBD的触摸屏,通过RS232通讯电缆与PLC进行通讯[9],从而满足试验装置的控制要求。利用GT-Designer3软件设计触摸屏界面,界面具体分为以下几个部分[10]:

(1)主界面。主界面分为“装置介绍”、“点动调试”、“自动填充”,按下进入对应界面。

(2)点动调试界面。“工位切换调试”、“涂脂模块调试”、“填充滚子模块调试”和“三色灯测试”等部分对气动滑台、步进电机、气爪、各升降气缸等进行点动控制,确认装置是否存在装配误差,是否可进行自动填充。

(3)自动填充界面。如图8所示,根据待填充滚子规格设定参数,按下“确认”键,开始自动填充滚子,随后触摸屏进入自动填充监控界面。自动填充监控界面的检测内容包括系统状态及运行监控。运行监控实时显示各电磁阀是否通电、各传感器信号状态,各执行机构运动状态。系统监控实时检测当前电机转速、滚子填充是否完成。

5 试验结果

试验装置调试结果表明,在控制电机转速为10 r/min的情况下,滚子可实现自动落料填充,达到内圈可顺利合套的效果,填充过程中试验装置的各状态如图9所示。

根据满装圆柱滚子轴承填充滚子的工艺要求,设计了自动填充滚子试验装置,实现了双挡边外圈、无保持架的满装圆柱滚子轴承滚动体自动落料填充。该试验装置运行良好,能够自动对外圈均匀涂脂,实现滚子的自动填充,滚子无缺失,无凸出内幅圆现象,验证了自动填充滚子方案的可行性。