谐振式微加速度计及其频率测量电路设计与实验

刘 恒,张 玉,舒进华,杨添熠

(南京信息工程大学电子与信息工程学院,江苏南京 210044)

0 引言

微机械谐振式加速度计具有体积小、批量生产、功耗小、输出为频率信号抗干扰性强等特点[1-2],其工作原理是通过加速度改变微机械谐振梁有效刚度,从而改变谐振梁谐振频率。静电驱动电容检测方式广泛应用于设计中,接口电路与传感器微结构能集成在一起,提高传感器的信噪比和稳定性。基于平板电容的静电负刚度谐振加速度计能在流片后用加载电压来调节加速度计性能参数[3-5],对工艺误差带来的性能变化有较好的后续调整性。常压封装的谐振式加速度计存在较大的阻尼,难以利用噪声电压产生的静电力而自激振荡,研究多采用真空封装来减少振荡阻尼,加速度计等效为1个高品质因数的带通滤波器,通过噪声电压来实现自激振荡,利用自动增益控制来维持振动幅度恒定[6]。2005年,Drapper实验室研制的面内单轴硅微谐振加速度计基频为20 kHz,灵敏度为100 Hz/g,零偏稳定性为5 μg;2010年,米兰理工大学研制的单轴硅微加速度计基频约为58 kHz,灵敏度为255 Hz/g;2016年,浙江大学研制的双轴硅微加速度计基频约为90 kHz,灵敏度为275 Hz/g;2016年,北京航天控制仪器研究所研制的硅微加速度计基频约为18 kHz,灵敏度大于100 Hz/g;2017年,东南大学研制的谐振加速度计灵敏度为31.65 Hz/g;此外,还有很多学者在研制微机械谐振加速度计,但灵敏度很少超过300 Hz/g,基础频率多在100 kHz以下。微机械谐振式加速度计工作在谐振状态,要提高谐振频率就需要增大机械梁的刚度或减小振梁的质量,刚度增大就带来谐振梁振动幅度减小,减小振梁质量就会导致结构层厚度减小,两种措施均会导致接口电容变小,增加加速度计微弱信号检测的难度,这也是微机械谐振式传感器基频和灵敏度比较小的主要原因。灵敏度小,也就需要接口电路能分辨更小变化的频率,按照灵敏度为200 Hz/g来设计,分辨1 μg就需要频率检测接口电路实现0.2 mHz检测精度。实验室采用的高精度频率计能满足要求,但体积大、价格昂贵,难以满足传感器集成使用要求。

论文介绍了一种静电刚度谐振式微加速度计的原理及流片工艺,真空封装后利用开环扫频方法获得了加速度计的品质因数和谐振频率,利用闭环自激电路驱动加速度计微梁的谐振。鉴于频率测量要求,利用FPGA实现了频率测量并分析了短期频率稳定度,实现了对加速度计的频率测量与短期漂移分析。

1 微机械谐振加速度计原理

谐振式微加速度计结构层由带阻尼孔的敏感质量块、支撑质量块悬空的单级折叠梁、附着在质量块上的检测平板电容对、固定驱动梳齿电容对、音叉谐振梁、固定锚点组成,如图1所示。Y方向为驱动检测方向。采用单边驱动,单端检测的工作方式,在中间对称处将加速度计结构分为2个相同的单梁谐振加速度计[7]。

折叠梁和质量块结构连接检测电压Vs,活动音叉梁接高频方波Va,固定梳齿接交流电压Vdsin(ωt)和直流偏置电压Vc。谐振梁结构等效为二阶系统,输入输出关系类比为带通滤波器,对于低幅度高频方波电压Vc,频率远离谐振频率,等效为接地。在驱动电压的直流幅值Vc远大于交流幅值Vd,当存在加速度a时,单谐振梁输出频率fe可以表示为

(1)

式中:β为刚度比;d0为梳齿和平板检测电容的初始间距,m;Δd为在惯性力作用下平板检测电容的间距变化量,m;f0为振动模态频率,Hz;k为定义的变量,k=β(1-β);o是高阶项,可忽略不计。

式中:ε为介电常数;A为检测平板电容等效正对面积,m2;Km为音叉梁沿Y轴的有效机械刚度,N/m;Meff为音叉臂横向振动的有效质量,kg;Ke为等效的静电刚度,N/m。

存在加速度a时,对于折叠梁系统,根据力平衡有

(2)

求解后得到近似解为

(3)

式中:Ks为折叠梁横向振动的刚度,N/m;ms为折叠梁和质量块的质量,kg。

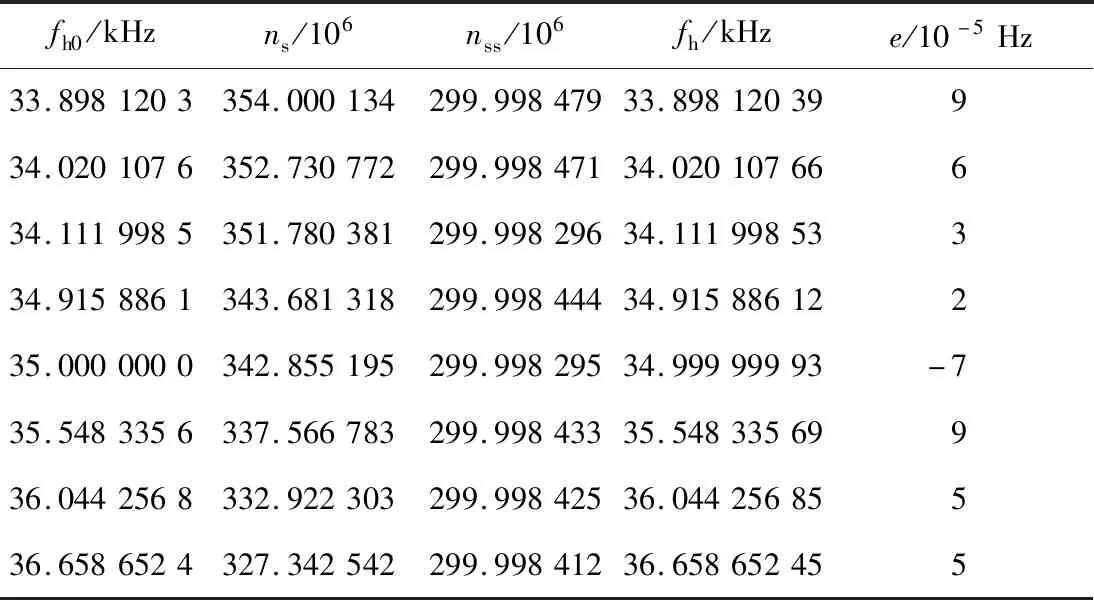

将式(3)代入式(1)就可得到fe与加速度a的关系,从上述分析可以看出输出频率不仅与结构参数有关,还与检测电压有关,通过调节加载电压Vs来改善灵敏度。同时输出频率存在非线性问题,需在结构设计中合理配置参数。上述分析是在Ks< 结构层采用单晶硅材料,掺杂浓硼改变微结构导电性,衬底材料为7740玻璃,微结构与玻璃衬底通过阳极键合。为得到较大的深宽比,用ICP深硅刻蚀工艺。在刻蚀深度为30 μm条件下,流片后见图2。电极层有8个电极引脚,其中音叉梁2个电极(3和7)是通过音叉梁短接等势的,连接调制高频电压;上下各2组驱动梳齿,每组梳齿2个电极,2和8及4和6均通过电极引线外部短接,与驱动电压相连;上下质量块对应上下2个检测电极(1和5)与接口检测电路相连。 由于微结构在常压封装下振动幅度小,对表芯结构进行金属管壳真空封装,减少谐振能耗,封装的加速度计见图3。 单谐振梁加速度计的测控电路原理框图如图4所示,包括检测接口电荷放大电路、隔直放大电路、高通滤波电路、方波发生电路(LTC1799)、开关解调电路、全波整流电路、低通滤波器、移相器、分压电路、减法电路、PI电路、波形变换电路、FPGA测频电路、频率数显电路、蓝牙传输电路、外部时钟电路,此外还有电源电路。在高频方波调制模拟开关解调后经过低通滤波器得到信号观测点处的正弦波信号。正弦波信号一路通过全通移相器再通过隔直电容与驱动梳齿电极相连,另一路通过全波整流后再通过低通滤波得到幅度对应的直流电压,此直流电压经过与参考电压进行减法运算,再经过比例积分调节后通过电阻与驱动梳齿电极相连,构成了交流-直流自动增益控制。 为了获得闭环测控电路的调试参数,需要测试封装微机械加速度计的品质因数和谐振频率[8]。在图4中,Agilent35670A一个通道提供扫频交流信号,从交流测试点接入,断开移相电路与驱动电路的连接;直流驱动电压由直流稳压电源提供,由直流测试点接入;检测信号由信号观测点接入Agilent35670A的另一个通道,在实验时,测控电路板、直流稳压电源、Agilent35670A共地。测控电路由外部锂电池供电,直流逆变后给运算放大器提供正负电源,实验测控电路板见图5,在扫频范围为34~40 kHz时得到幅频曲线,见图6,在静态测试条件(敏感轴方向加速度为0)下,谐振频率为36.362 kHz,计算得到品质因数为1 765。在不同频率扫描范围和采样点数情况下,谐振频率有较小的差异,对应品质因数也有细微差异。 在闭环自激测控电路调试中,调整自动增益控制电路的参考电压和移相电路,微加速度计自激振荡起来,信号观测点的波形见图7,上电后经过一段时间的振荡,幅度逐渐增大,经过自动增益电路的调节,振荡幅度基本恒定,实现了真空封装的微机械加速度计的谐振驱动。 微机械谐振式加速度计通过频率变化来反映待测加速度信息,精确测量并评估频率稳定性非常重要[9]。根据前期分析,灵敏度小于200 Hz/g,分辨10 μg就需要测频电路能实现2 mHz的分辨率。在实验测试中,一种方案是采用Agilent53132A频率计,另一种方案是设计基于FPGA的频率测量及发送电路。 Agilent53132A数字频率计具有12位分辨率,在加速度计谐振频率范围内可达到10-7Hz精度,容许输入信号峰峰值达到10 V,满足加速度计直接接入频率计实现10 μg的测量精度要求。将Agilent53132A的探针连接图4加速度计测控电路的信号观测点上,利用GPIB线将采样频率数据传送到PC机上,在PC机上安装Agilent53132A的驱动包,软件包安装好后会在Excel软件上增加一个数据采集控件。通过Excel软件中的控件获得观测信号点处正弦信号的采样时间和频率数据文件,控件支持图形绘制。控件设置采样间隔为1 s,采样10个数据求平均值作为一次有效的频率数据。 由于频率计体积大、能耗大、价格高、数据采集慢等问题,需要设计高精度测频接口电路。常见的频率测量的方法有测周法、测频法、等精度测量法。测周法适合低频信号测量,测频法适合高频信号测量,但两者都会产生±1个被测脉冲的误差,而等精度测量法避免了此问题[10]。等精度测量法是在计数允许时间内,同时对基准时钟和被测信号进行计数,再通过数学公式推导得到被测信号的频率。等精度测量门控时间不是一个固定值,而是与被测信号周期有关的整数倍值。基于FPGA的频率测量电路见图8,观测信号通过波形变换电路由正弦波变换为同频率的方波,方波信号给FPGA芯片采集并测量频率。软件部分由Verilog语言编写数字逻辑模块和NIOS II定制IP核模块2部分组成。数字逻辑模块包括PLL IP核构成的倍频模块、晶振误差校准模块、频率测量模块、数据传输模块。NIOS II定制IP核在NIOS II IDE环境设计,集成了串口接收和LCD IP核显示2个功能。 程序中各模块需要的基准时钟各不相同,通过调用锁相环IP核来实现倍频。在测量待测信号时,为了减小晶振的不稳定性带来的误差,添加晶振误差校准模块;校准模块采用等精度测量原理,外部石英晶体振荡器提供外部时钟fr为32.768 kHz,设定其在一定门控时间内的周期数nr为32 768,FPGA的基准时钟fs为300 MHz,但测试中发现存在晶振频率的漂移误差[11],基准时钟频率会发生变化,相同时间内实际测出基准时钟的周期数ns,测试得到fs,则有: (4) 频率测量模块对被测信号进行测量,测量频率fh为 (5) 式中:nh为被测频率信号在门控时间下的周期计数值,设定为40 000;nss为基准时钟fs相同门控时间下的周期数。 频率测量用到2个计数器,2个控制阀门,见图9,第一步先打开预置阀门,2个计数器没有开始工作,等待被测信号的上升沿到来,开启实际阀门,2个定时器开始工作。接着闭合预置阀门,定时器没有停止工作,直到待测信号上升沿到来,关闭实际阀门,停止计数器工作。根据计数器值及式(5)计算得到频率测量值,测量过程见图10。 实验中利用EDA自带工具SignalTap Ⅱ Logic Analyzer捕获部分数据如图11、图12所示,信号发生器产生待测信号34 kHz,仿真结果34.000 000 079 3 kHz,计算为34.000 000 08 kHz;待测信号35.844 024 3 kHz,仿真计算结果为35.844 024 37 kHz;信号发生器产生信号由Agilent53132A校准;表1为不同频率的测量参数,等精度测量频率误差均小于0.1 mHz。 表1 频率测量 数据传输模块例化了串口发送模块后将频率测量模块得到的脉冲数数据以数组形式通过串口发送到显示模块。数据显示模块采用NIOS Ⅱ 定制IP核,通过串口模块接收数据,然后在NIOS Ⅱ IDE环境中利用C语言编写程序对接收的数据按照上述公式进行处理,最后将结果显示在LCD屏上,使用户更能直观地看到数据。 频率测量部分结合了Verilog代码编写模块和NIOS II定制IP核2种方式,既保证了FPGA芯片的现场可编程性,又应用了NIOS Ⅱ系统的控制灵活性。 利用蓝牙接口电路将传感器频率数值发送到上位PC机,PC机USB接口连接USB型蓝牙收发一体模块,上位机串口调试助手接收到频率数据,采样间隔为1 s,连续采样50 min,得到3 000个频率数据,见图13,静态工作条件下(0g),加速度计谐振频率有一定的漂移。 利用Allan方差来分析加速度计的短期频率稳定度,设系统采样间隔周期为τ0,连续采样N个频率数据点y(i),i=1,2,3,…,N。对任意的频率稳定度时间,τ=mτ0,m=1,2,3,…,N/2。由式(6)取该族时间内各点的均值序列Y(k),由式(7)求取差值序列D(K)。 (6) D(K)=Y(K+m)-Y(k),K=1,2,3,…,N-2m+1 (7) Allan方差的定义见式(8),其中〈〉表示求平均值,j=1,2,3,…,floor(N/m)-1,σyN为Allan方差。 (8) 将频率数据保存为mat文件,利用MATLAB软件编写程序对频率数据进行分析,得到图14的短期频率稳定度曲线,在1 000 s内漂移最大为10 mHz,稳定时间要求越长,漂移越大,频率漂移难以小于1 mHz。 对于其中一个加速度计检测电压Vs为6 V时,翻转测试(敏感轴方向加速度分别为-1g,0g,1g)下,一个音叉梁谐振子的谐振频率依次为35.812、35.921、36.031 kHz,其关系曲线图见图15。 图15的谐振频率与加速度之间存在线性关系,加速度计灵敏度为109.5 Hz/g,结合Allan方差得出频率测量的稳定误差为10 mHz,则单个音叉梁加速度计的敏感轴方向最多可实现分辨100 μg,实验测试也表明需要约束谐振梁频率的漂移,否则难以提高加速度计的分辨率[12]。 微机械谐振式加速度计利用静电负刚度来敏感待检测外部加速度,理论分析表明是可行的。在流片和真空封装及开环扫频率测试后获得了加速度的谐振频率和品质因数,谐振频率小于50 kHz。由于频率测量采用的频率计体积大,接口应用不方便,设计的基于FPGA的等精度测频方案能实现0.1 mHz的分辨率,但加速度计在1 000 s内的Allan方差分析频率偏差为10 mHz,翻转测试获得单谐振梁加速度计灵敏度为109.5 Hz/g,结合频率稳定度分析,加速度计最多可实现100 μg分辨率,在后续优化设计中,应考虑约束频率的漂移。2 频率测量接口电路设计及实验

3 结论