一剂多效压裂液体系的研究与应用

高春华

(中石化东北油气分公司,长春 130062)

0 引言

中石化东北油气分公司勘探和开发对象主要以低渗—特低渗储层为主,探明原油储量中低渗、特低渗储量占84.89%,已探明天然气储量中低渗、特低渗储量占 80.17%,未开发石油探明储量中,低渗—特低渗占总储量78%。

水力压裂是重要的增产增注措施,但常规压裂液存在溶胀时间长,压裂液配液时间长,一次性配液备液量大,压裂液浪费情况严重,施工周期长、成本高等问题。同时,常规压裂液在低温下性能变差,中石化东北油气分公司冬季平均气温约-20℃,导致冬季无法施工,严重影响建产速度和勘探开发效益。因此,通过研究,开发出一剂多效压裂体系,提高压裂施工时效,同时确保在冬季能够进行压裂作业,加快建产速度,提高整体勘探开发效益。

1 一剂多效胍胶压裂液体系研究

压裂施工大部分采用胍胶压裂液体系,该体系具有耐剪切、携砂性能好等优点,广泛应用于国内各大油田。胍胶压裂液体系在现场配制时,主要有三个关键性能指标:①基液黏度,直接关系到压裂液携砂能力、耐温耐剪切性能和储层伤害程度,是压裂液性能主指标;②基液pH,主要影响压裂液交联时间,同时影响压裂液摩阻和耐温性能;③基液是否存在“鱼眼”,主要影响压裂液对储层伤害程度,同时影响稠化剂利用效率。为满足以上指标,大规模水平井施工过程中采用倒液方式实施,造成压裂液配制周期较长。通过综合分析,压裂液配制周期长是无法保证压裂液质量和应用成本上升的关键因素,因此,项目研究重点针对简化现场配液施工流程开展针对性研究,优化配液流程,缩短压裂液配制周期,进而降低压裂液应用成本[1]。

1.1 溶胀速率性能评价

取20℃清水500 mL加入混调器量杯,调整混调器电压至30 V,加入稠化剂,开始计时,溶解10 s后停止搅拌,在15 s内将液体倒入旋转黏度计量杯并装入旋转黏度计,调整转速为100 r/min进行测量,记录1~5 min液体表观黏度η1,此时的黏度值为标记时间点表观黏度;保持旋转黏度计100 r/min转速,连续搅拌至液体黏度不变,表观黏度基本稳定,记录此时液体表观黏度η2。

1~5 min溶解百分数按式(1)计算:

Φ=(η1/η2)×100%

(1)

式中:Φ为1~5 min溶解百分数;η1为溶解1~5 min时体系黏度,mPa·s;η2为终点体系黏度,mPa·s。

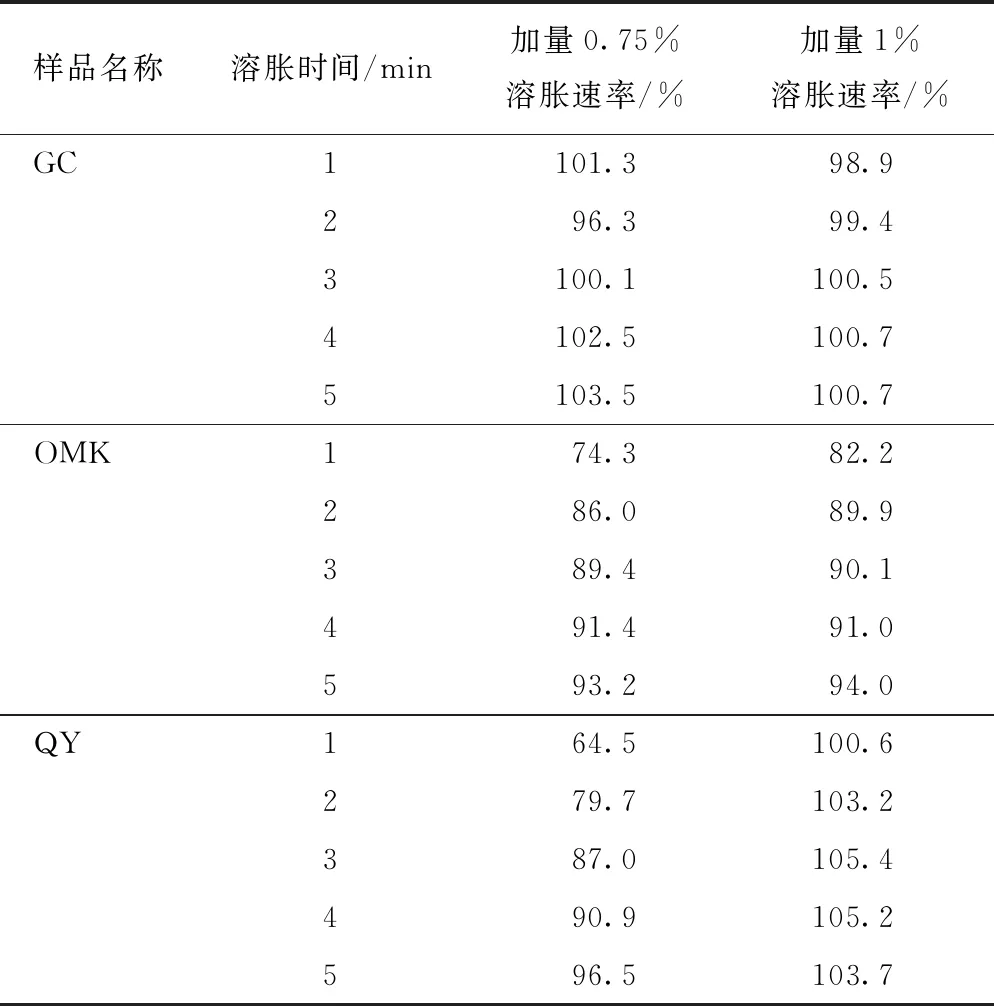

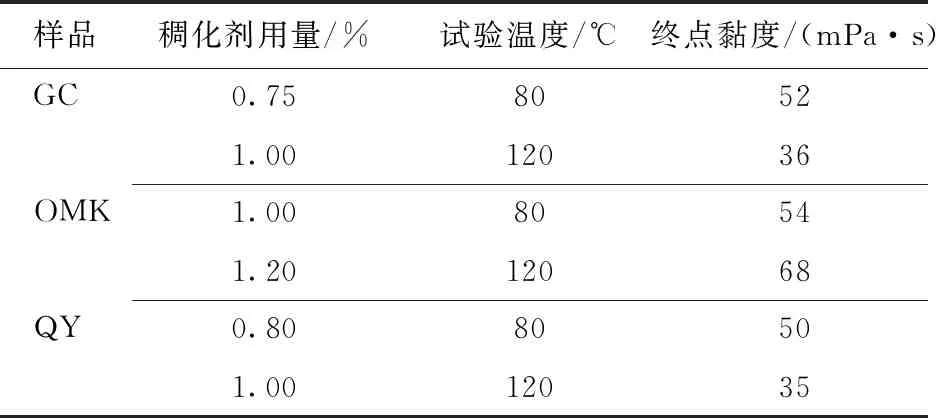

做两次平行测定,计算值之差不大于1%,结果取算术平均值评价结果见表1。

表1 溶胀速率性能评价表

由表1溶胀速率性能评价结果可以看出,所评价的稠化剂其溶胀百分数均能在3 min内达到80%以上,满足性能指标。

1.2 破胶性能评价[2]

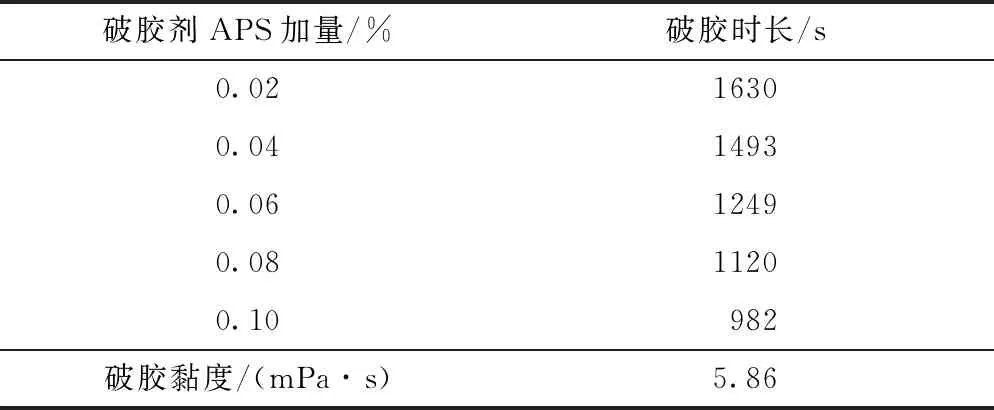

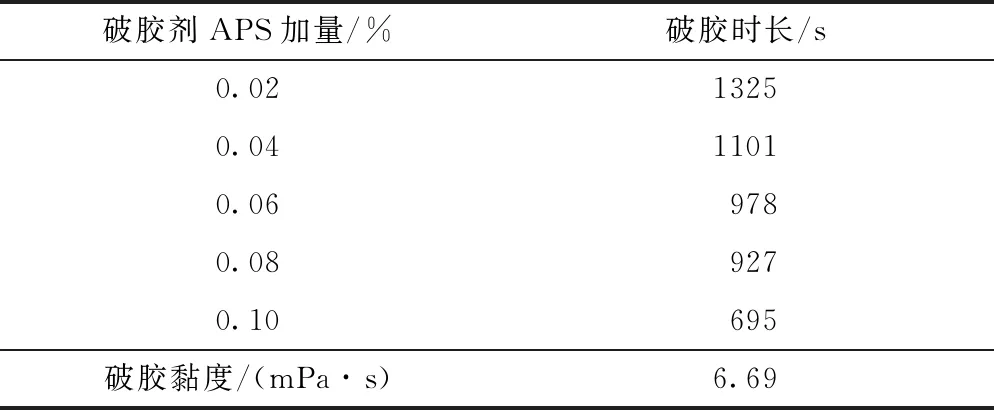

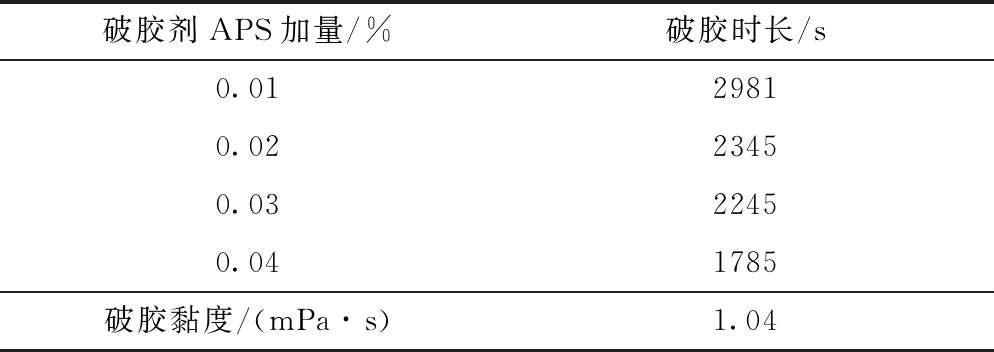

按照储层温度,将压裂液装人密闭容器内,破胶剂采用APS,加量分别为0.02%、0.04%、0.06%、0.08%、0.1%。放入电热恒温器中加热,恒温至90℃,使压裂液在恒温温度下破胶。一定时间后,取破胶液上清液,用乌氏黏度计测定黏度,实验结果见表2~7。

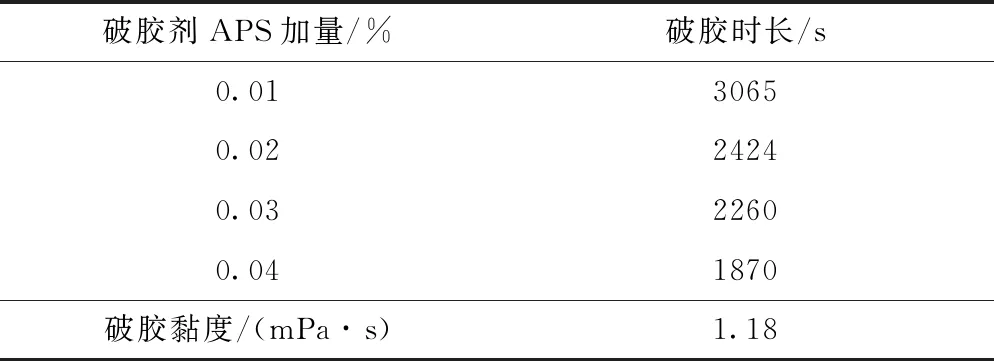

表2 0.75%GC乳液稠化剂不同APS加量破胶实验结果

表3 1.00%GC乳液稠化剂不同APS加量破胶实验结果

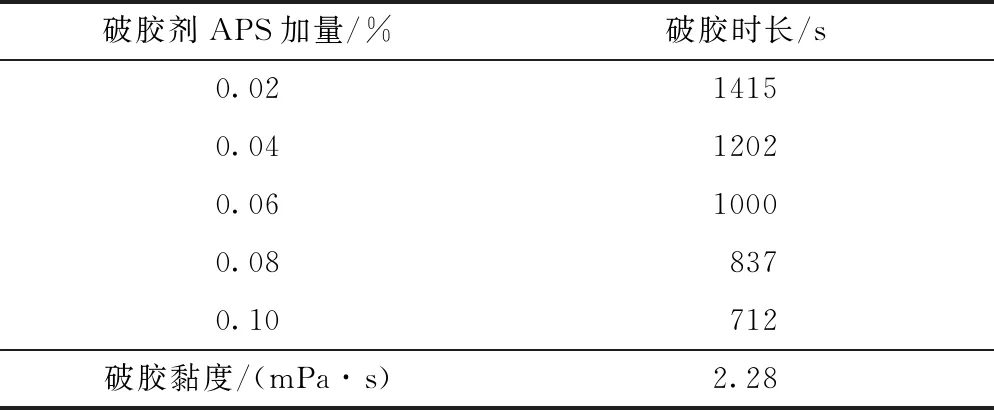

表4 1.00% OMK乳液稠化剂不同APS加量破胶实验结果

表5 1.20% OMK乳液稠化剂不同APS加量破胶实验结果

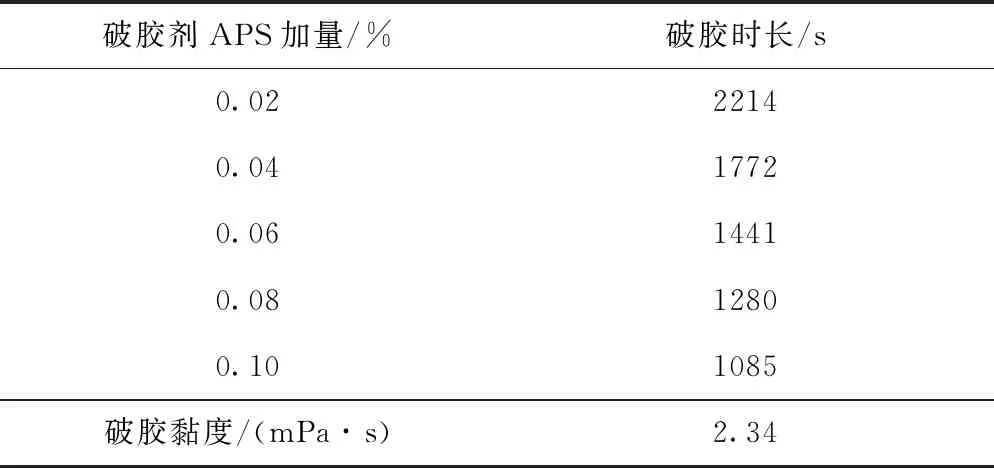

表6 0.75% QY乳液稠化剂不同APS加量破胶实验结果

表7 1.00%QY乳液稠化剂不同APS加量破胶实验结果

从实验效果来看,破胶剂APS加量越大,破胶时间越短,破胶后胶液黏度越低,但在现场施工时要注意施工时间与破胶时间的匹配效果,破胶时间不能过短也不能过长,否则影响施工效率和返排效率。

1.3 耐温、耐剪切性能评价[3]

按配方比例配制液体,搅拌均匀加入旋转黏度计样品杯中,对样品加热。控制升温速度为3±0.2℃/min,从20℃开始试验,同时转子以剪切速度170 s-1转动,温度达到实验温度时,保持剪切速率和温度不变,至达到90 min的剪切时间为止,实验结果见表8。从实验结果看出,在170 s-1条件下连续剪切90 min,OMK因其加量较高显示出更优耐温性能,GC、QY流变性能均满足要求。

表8 耐温耐剪切性能实验结果

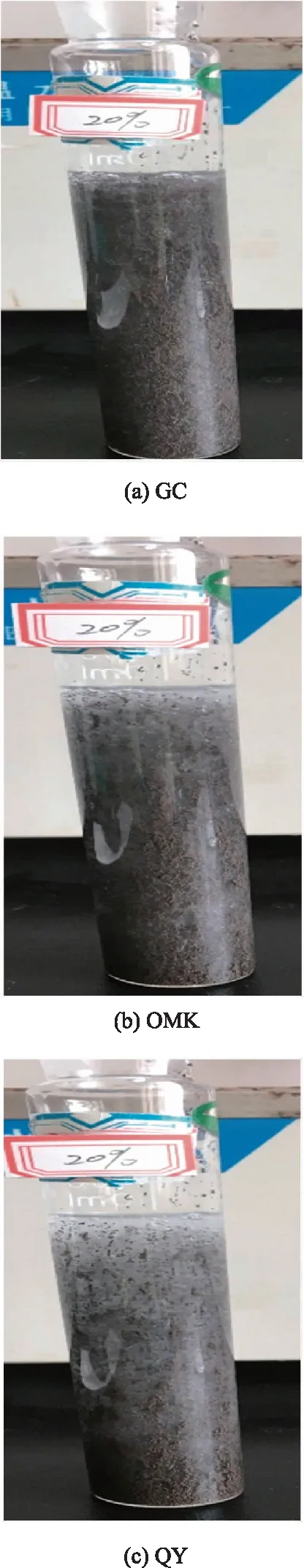

1.4 悬砂性能评价

对实验用到的40/70目陶粒分别进行静态沉降实验。实验用盛有不同液体的500 mL量筒,将20%砂浓度支撑剂倒入,记录初始、1 min、3 min支撑剂沉降状态,评价液体在静态条件下的携砂能力如图1。由实验结果可见,胶液携砂性能好,施工过程中不会出现分层脱砂问题。

图1 三种1%稠化剂和20%砂比悬砂性能

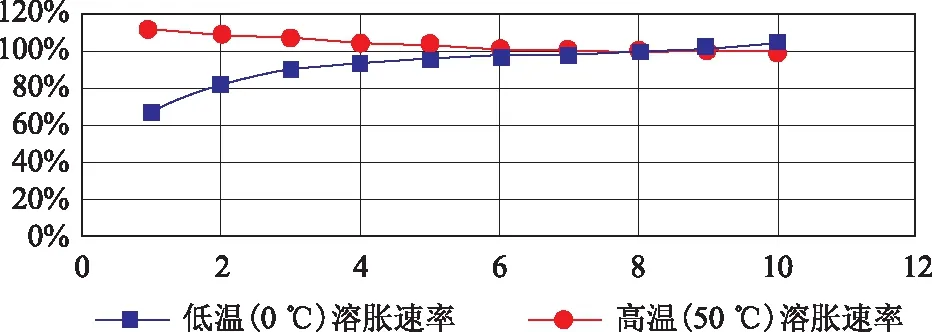

1.5 冬季施工性能评价

为了满足东北工区冬季施工要求,对一剂多效压裂液体系进行低温环境性能评价,从实验结果可以看出一剂多效压裂液体系满足冬季(-15℃)施工要求,图2是在稠化剂1%条件下,不同温度溶胀速率的变化。同时在现场配套锅炉保温等冬防保温措施后,能够满足冬季-20℃的施工需要。

图2 不同温度下溶胀速率

2 现场应用

北201-30HF井位于吉林省长岭县三门刘家西北约450 m,施工层位为营城组,施工井段为十五段,该井2021年1月19日至2021年1月21日进行了压裂施工。地面温度-20~-30 ℃。本井采用一剂多效压裂液体系压裂施工15段,用时40 h完成全部压裂施工,加入0.106~0.212 mm陶粒共计77 m3,0.212~0.425 mm陶粒共计183 m3,0.300~ 0.600 mm陶粒共769 m3。本井共泵入压裂液总量为13 579 m3,创造了冬季40小时15段压裂施工时效最短纪录。

3 结论及建议

(1)优化的压裂液体系稠化剂溶胀速率均≥80%,满足性能要求,其中性能最好的为QY稠化剂,整体来看样品间性能差异较小。

(2)优化的压裂液体系破胶性能测试结果表明,实验样品破胶时间可控,但样品间对破胶剂敏感程度有所差异,需进一步优化。其中GC、KT稠化剂破胶液黏度高于指标要求,OMK、QY破胶液黏度满足要求。

(3)优化的压裂液体系流变性能测试结果显示,在170 s-1条件下连续剪切90 min,OMK因其加量较高显示出更优的耐温性能,GC、QY流变性能均满足要求。

(4)在现场配套锅炉保温等冬防保温措施后,一剂多效压裂液体系能够满足冬季-20 ℃的施工需要。