某相控阵雷达天线阵面的热设计与验证*

贺奎尚,刘绍武,王 洪,陆栋栋,张健军

(上海航天电子技术研究所,上海 201109)

引 言

为了满足末端机动伴随防御武器系统的研制需求,业界提出了搜索跟踪制导一体化雷达天线方案。该方案的天线阵面是高热流密度有源子阵和高密度电子设备的集成系统,且长期在恶劣环境下运行。当天线阵面工作时,输出功率仅为输入功率的一小部分,大部分的功率以热能的形式耗散出去。如果不将热能快速传递出去,会造成热量的堆积,导致元器件的结点温度急剧升高,当结点温度超过器件的安全结温时,元件就会失效[1]。研究表明,功率器件的失效率随器件温度呈指数关系增长,温升50°C时器件的寿命只有温升25°C时的1/6,超过55%的电子设备失效形式是由温度过高引起的[2]。在实际工作中,热量不能及时散出可能会导致器件温度过高甚至被烧毁,从而影响电路的可靠性和寿命[3]。因此,天线阵面热设计的合理性将直接影响到系统运行的稳定性和使用寿命。

天线阵面散热系统的作用是在阵面热源(单机、组件、电源模块等)与外界环境之间建立一条低热阻通道,把热源产生的热量传递出去,最终排放到大气中,为电子设备提供稳定可靠的温度环境[4]。本文以某相控阵雷达天线阵面为对象,根据天线阵面结构组成,开展天线阵面和有源子阵两个层级的热设计研究,解决高热流密度相控阵天线阵面散热问题。

1 天线阵面结构组成及散热方案设计

1.1 天线阵面结构组成

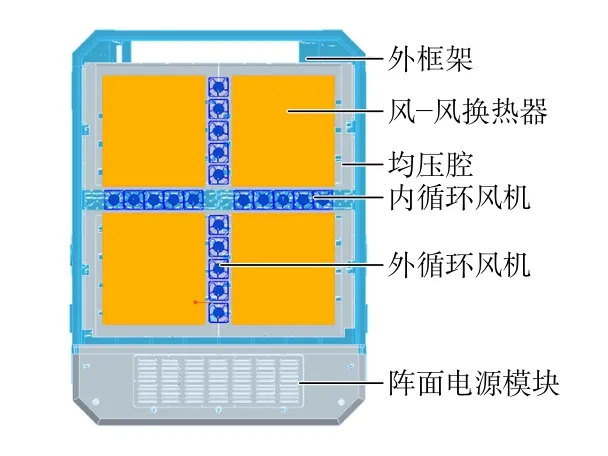

天线阵面散热方式主要有液冷和强迫通风冷却两种[5],考虑经济性和系统稳定性等因素,本天线阵面采用强迫通风冷却的散热方式。如图1所示,天线阵面散热结构主要集成在阵面门板上,主要由门板框架、风-风换热器、内外循环风机及内循环风道组成,4块相同尺寸的风-风换热器将阵面分成4个散热区域。

图1 门板透明化后的天线阵面示意图

1.2 天线阵面散热方案设计

本天线阵面总热耗为7 400 W,当环境温度为50°C时,组件壳体最高温度要求小于85°C,天线阵面组件壳体温差要求不高于10°C。天线阵面采用高效风-风换热器方案,它既能满足天线阵面热性能要求,又能使天线阵面的内部环境与外界环境完全隔离,防止灰尘、雨水、烟雾等对天线阵面内部电子设备的侵蚀。如图2所示,内循环风道与外循环风道交错多层次排布,风道内均布置有齿厚0.2 mm,齿距2 mm的波纹片,整体焊接而成。

图2 风-风换热器结构示意图

1.2.1 外循环风道结构

外循环风道结构如图3所示。外环境的冷空气从门两侧的百叶窗进入风-风换热器,在风-风换热器内实现冷热空气交换,外循环风机抽风,将交换完成的热空气排放到大气环境中。

图3 外循环风道结构剖面示意图

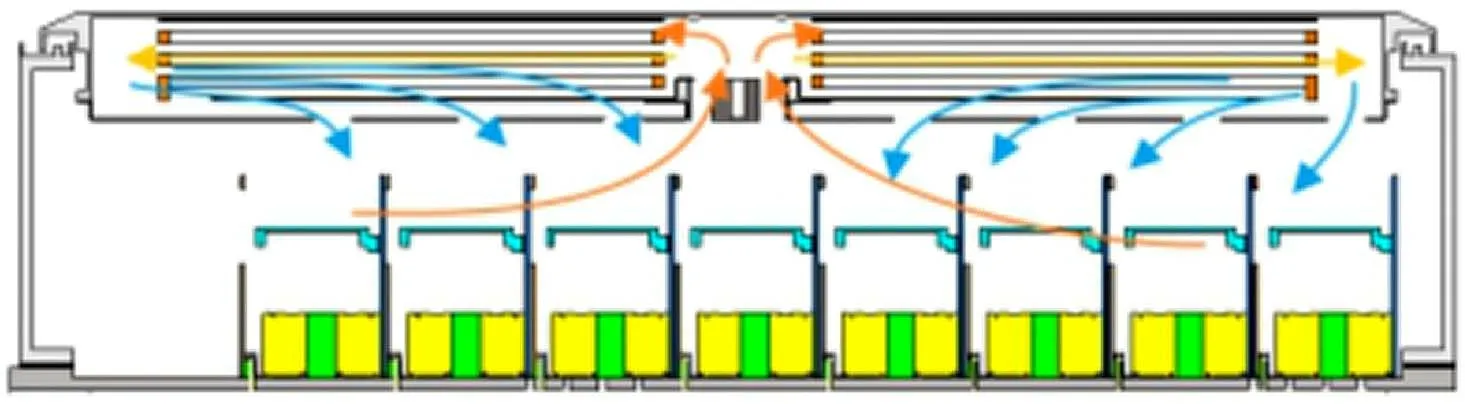

1.2.2 内循环风道结构

如图4所示,内循环风机向上吸风,天线阵面内的热空气经风-风换热器热交换冷却后由内循环风道以并联的送风方式均匀分配给天线阵面有源子阵,对有源子阵进行强迫通风冷却散热,有源子阵被带走的热空气再经过内循环风机的驱动进入风-风换热器。天线阵面内部流场完成一个自闭环,从而避免外部恶劣空气环境对天线阵面内电子元器件的影响。

图4 内循环散热结构剖面示意图

1.3 风-风换热器传热系数计算

1.3.1 热交换器理论公式

热交换器热计算的基本公式包括冷热流体的热平衡方程和热交换的传热方程,即:

式中:Δtmax表示热流体入口温度与冷流体出口温度之差或者热流体出口温度与冷流体入口温度之差中的大者;Δtmin表示其小者。

1.3.2 热交换器设计计算

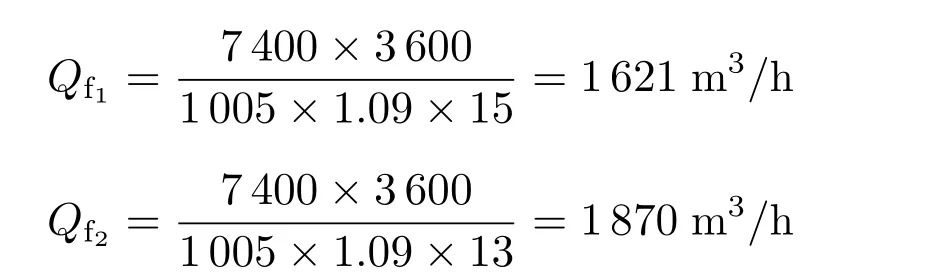

(1)热流体、冷流体风量计算

φ= 7 400 W,当环境温度为50°C,cp=1 005 J/(kg·°C),空气密度ρ=1.09 kg/m3时:

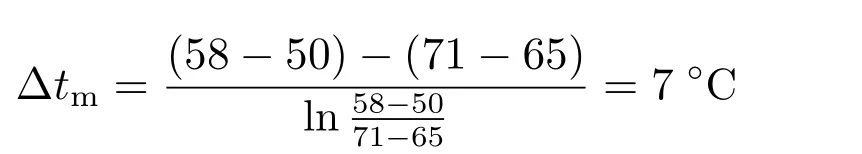

(2)对数平均温差计算

环境温度为50°C,外循环冷流体温升为15°C,外循环出风口温度为65°C;内循环热流体出风口温度设为58°C,内循环热流体温升为13°C,内循环热流体入口温度为71°C。对数平均温度差为:

(3)传热面积计算

采用板翅式换热器进行换热的传热系数一般为30~35 W/(m2·°C),取30 W/(m2·°C)。传热面积为:

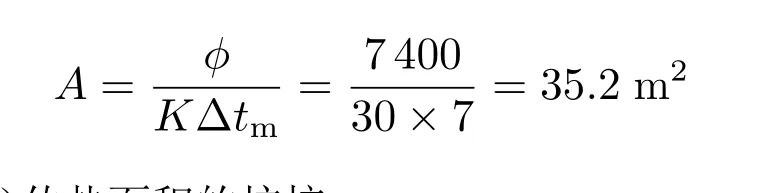

(4)传热面积的校核

受整机系统空间的限制,仅可放置4块板翅式换热器。换热器内焊接平直肋片,翅片高10 mm,厚0.2 mm,翅间距为2 mm,长度为480 mm,由此可以计算模型换热器的传热面积:

A1≥A,产品设计的传热面积大于理论计算所需要的面积,满足设计要求,设计余量为19%。

(5)热流体、冷流体计算校核

受整机系统空间的限制,内/外风机(各10台)的风流方向均向上(背离子阵方向),风机选型为EBM 3214JH4。风机在工作点区域的送风量最大可达到220 m3/h,10个风机共可达2 200 m3/h。

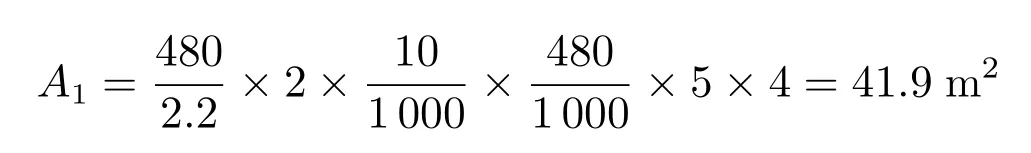

2 有源子阵结构组成及散热方案设计

有源子阵主要由子阵散热器、干冷板、组件、子阵电源及激励器电源组成。每个有源子阵热耗为100 W,其中每个组件热耗为7 W,每块干冷板安装4个组件,子阵电源和激励器电源热耗各为4 W。由于有源子阵采用砖式设计,组件热源位置到系统散热面的热传导距离较远,所以在有源子阵散热器基板内安装高导热热管,如图5所示,将底部热量快速传递至上侧散热翅片上。同时在每块干冷板上内置横向热管,将组件产生的热量由干冷板传递给有源子阵散热器,再竖直传递到系统散热肋片区域,进行强迫通风冷却散热。

图5 有源子阵结构组成及散热方式示意图

3 数值分析和实测对比分析

天线阵面被4块相同尺寸的风-风换热器分成4个相同的散热区域,为缩减计算规模,选取1/4阵面有源子阵进行温度场仿真,分析天线阵面组件壳体的均温性。然后根据内循环风道为有源子阵提供的送风量,对有源子阵加载温度场求解。最后搭建1/4天线阵面实验平台,验证数值分析结果的准确性和天线阵面热设计方案的合理性。

3.1 仿真模型及边界条件

对天线阵面模型进行简化处理:有源子阵替换成等包络尺寸的实体;阵面框架简化特征仅保留外形结构;风-风换热器内部为空腔;内部波纹片结构通风率超过90%,对风压影响不大,忽略不计。

3.2 数值仿真结果及分析

3.2.1 天线阵面流场仿真结果

外循环风机的工况点约为(180 m3/h,340 Pa),外循环总风量约为1 800 m3/h。内循环风机工况点约为(200 m3/h,310 Pa),内循环总风量约为2 000 m3/h,满足供风量的需求。

内风道供风口位置截面速度云图如图6所示,供风口尺寸由外侧向内逐步增大,有利于风量均匀分配。由速度云图可知,64组供风口风量大致相同,风速约为3.4~6.9 m/s。

图6 供风口位置截面速度云图

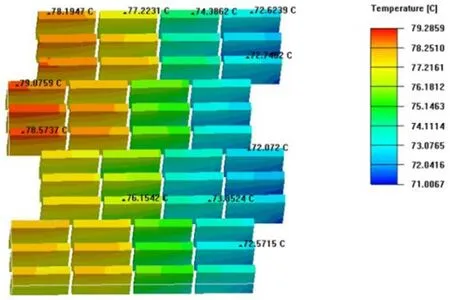

3.2.2 1/4天线阵面仿真结果

图7为1/4天线阵面有源子阵干冷板的温度云图。从图中可以看出,有源子阵干冷板表面最高温度为79.2°C,最低温度为71.0°C,表面温差约为8.2°C,满足天线阵面组件壳体均温性要求。

图7 1/4阵面有源子阵干冷板温度云图

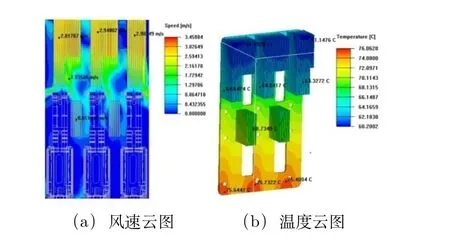

3.2.3 有源子阵仿真结果

当环境温度为50°C时,内循环出风温度为58°C,内循环对单个有源子阵的供风量为31 m3/h,组件壳体最高温度为81.3°C。

如图8所示,有源子阵散热翅片基板的最高温度约为76.0°C,散热翅片的温度约为61°C~65°C。散热翅片间表面流速约为3 m/s,组件壳体附近区域的风温约为72°C。

图8 有源子阵散热翅片的风速和温度云图

3.3 测试结果及分析

在搭建测试平台时,将1/4天线阵面放置于50°C的恒温箱中,并保证风-风换热器、内外循环风机、有源子阵、均压腔及风道连接可靠,不存在漏风等情况。接触调压器控制热电偶的输出功率,温度传感器监测16个干冷板热源附近温度和内外循环进出风口处温度并反馈到计算机上进行数据显示、存储和处理。

温度平衡时,内循环出风温度为54.3°C,进风温度为65.0°C,外循环进风温度为50.8°C,出风温度为60.2°C,内循环进出风温升为10.7°C,外循环进出风温升为9.4°C。有源子阵干冷板测试的最高温度为84°C,最低温度为74°C,温差为10°C。根据数值仿真结果,有源子阵干冷板仿真的最高温度为79.2°C,温差为8.2°C。由于仿真分析时进行了模型简化,因此实测结果比仿真结果偏高,但测试和仿真的误差约为6%,在合理范围内。因此,针对天线阵面的风速场和温度场的数值仿真结果是准确的,天线阵面的整体热设计方案合理可行,满足设计要求。

4 结束语

本文以某相控阵雷达天线阵面为例,采用强迫通风冷却和热管传热冷却方法,定制系统和有源子阵两个层级的热设计方案。首次在相控阵阵面上使用高效风-风换热器,提高阵面内部与外部环境的热交换效率,在有源子阵内使用高导热热管,可将子阵内的热量高效传导至散热翅片上。该热设计方案有效地解决了高热流密度有源相控阵天线阵面散热问题,可为其他采用强迫通风冷却解决高热流密度相控阵天线散热问题的研究提供参考。