基于生物质气的100 kW微型燃气轮机建模与控制研究

张小桃,刘 祥,慕昊良,张文贤,王爱军

(华北水利水电大学电力学院,河南 郑州 450045)

微型燃气轮机拥有启动性好、燃料适应性强、污染少的优点,输出功率通常为25~300 kW[1]。简单循环微型燃气轮机有多种建模方法。比较常见的是Rowen模型[2-3]和IEEE模型,这类模型为一阶线性环节和延迟环节构建的简化燃气轮机模型。例如,丁阳俊[4]利用了Rowen模型分析了不同的初始负荷下燃气轮机对电网一次调频的影响;谷俊杰[5]结合了Rowen的功率控制模块和IEEE模型的温度控制模块来研究不同的负载条件。

目前,压气机与透平的模型通常由通用特性曲线或解析式来表示。使用模块化思想作为建模方法,需要用到压气机与透平的通用特性曲线,严志远[6]建立了微型燃气轮机的模型,进行了阶跃负载的动态分析,并分析了烟气热惯性的影响。陈鹏宇[7]建立了带有回热的微型燃气轮机模型,并使用双重闭环控制策略研究了微型燃气轮机的动态性能。欧阳艳艳[8]建立了具有简单恒速和带回热的微型燃气轮机模型,建立了控制系统模型,并对微型燃气轮机的动态性能进行了比较和分析,回热器对微型燃气轮机的性能有重大影响。使用解析式来建立燃气轮机的模型,张娜[9]和蔡睿贤[10]建立了压气机与透平的显示解析解,并分析了单轴燃气轮机变工况的典型特性。段建东[11-12]利用压气机、回热器和透平在变工况下的通用特性建立了燃气轮机的非线性数学模型,设计了全工况反馈控制的模型。

目前微型燃气轮机的控制方法主要采用PID控制、模糊PID、神经网络、滑模控制、遗传算法等。段建东[11-12]等在Rowen模型的基础上建立了微型燃气轮机稳态工作点的小扰动模型,并提出了负荷前馈控制,缩短了调整时间。此外,提出了一种具有最佳效率的变速运行模式,并设计了一种全工况稳定的状态反馈控制器。Jong-Wook Kim[13]等将增量模糊PI控制应用于燃气轮机的多变量非线性刚性过程,并采用自适应遗传算法对增益进行优化。张志超[14]提出了一种遗传算法来优化BP神经网络PID控制算法,并将整个控制策略应用于微型燃气轮机的速度控制系统。钟林生[15]提出了滑模控制理论在燃气轮机控制系统中的应用,验证了滑膜控制器的正确性和可行性。A.P.Wiese[16]等提出了一种用于燃气轮机控制的在线完全非线性模型预测控制。Ebrahim Najimi[17]等将鲁棒控制应用于燃气轮机的速度和温度控制,结果表明,与模型预测控制和PID控制相比,鲁棒控制减小了速度偏差的最大幅度。杨清浩[18]研究了基于微型燃气轮机系统的容错控制方案,并通过具体实例验证了该方案的有效性。石莹[19]等建立了完整的数学模型,并将模糊PID控制器应用于微型燃气轮机的速度控制。

本文采用模块化思想,利用压气机的通用特性曲线和透平的解析公式建立了以松木质气作燃料,以PID控制器为控制方法的微型燃气轮机的总体模型。在控制系统作用下,研究了环境温度和负载变化对微型燃气轮机转速、燃烧室出口温度、机组输出功率和热效率的响应。

1 生物质气微型燃气轮机模型

生物质气微型燃气轮机主要包括压气机、燃烧室、透平和发电机等模块,每个模块的建模过程描述如下。

1.1 压气机

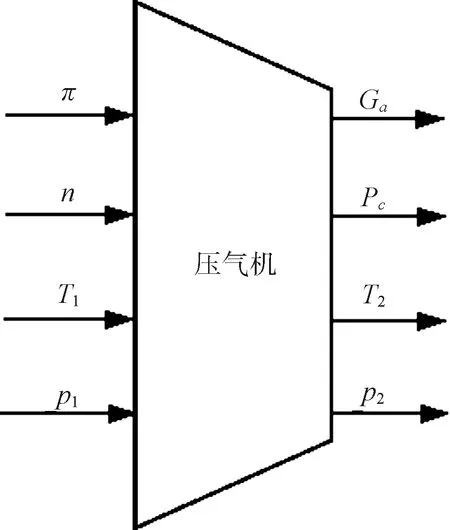

微型燃气轮机采用离心式压气机,压气机的输入输出模型如图1所示。

图1 压气机模型

其出口压力、出口温度与消耗功率可以表示为

式中:T1、T2分别为压气机的入口和出口温度,K;Pc为压气机消耗功率,kW;π为压比;p1、p2分别为压气机的进口和出口压力,kPa;ka为空气比热比;ηc为压气机绝热效率;Ga为空气质量流量,kg/s;Cpa为空气平均定压比热容,kJ/(kg·K);n为转速,rad/s。

当压气机的输入参数发生变化(例如环境温度发生变化)时,压气机的输出参数(例如空气质量流量和压气机出口温度)将发生变化。本文采用特性曲线插值法研究压气机的可变工况。其工作特性与折合压比π、折合转速折合流量和折合效率有关,通过插值,可以知道其中2个变量,求出其他2个变量。它们之间的关系见式(4)和式(5)。

1.2 燃烧室

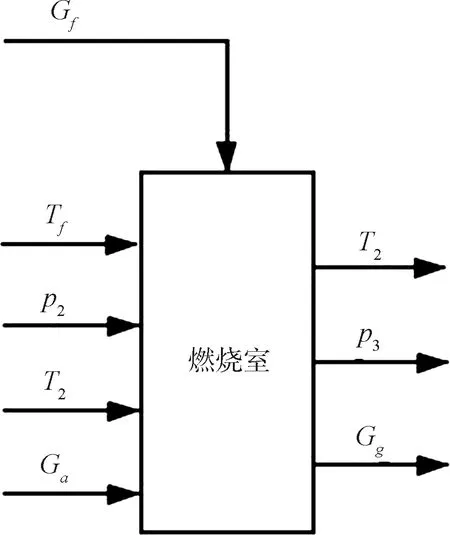

来自压气机部件的高压空气和喷入的燃料在燃烧室内燃烧,以产生高温高压气体。微型燃气轮机的燃料适应性相对较好,可以使用天然气、甲烷、人造气等。本文使用的燃料是松木质气。燃烧室的输入输出如图2所示。

图2 燃烧室模型

燃烧室数学模型可以表示为

p3=εccp2

(7)

Gg,out=Ga+Gf

(8)

式中:T3为燃烧室出口温度,K;Gf为松木质气质量流量,kg/s;ηb为燃烧效率;Hu为生物质气的低位热值,kJ/kg;Cpf为生物质气的平均定压比热容,kJ/(kg·K);T0、T分别为环境温度、燃料的进口温度,K;Gg,out为烟气质量流量,kg/s;Cpg为烟气平均定压比热容,kJ/(kg·K);P3为燃烧室出口压力,kPa;εcc为燃烧室压力保持系数。

1.3 透平

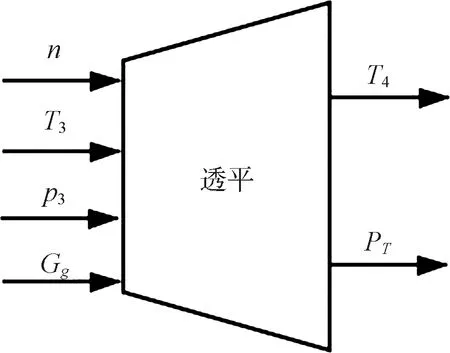

来自燃烧室的高温高压气体经过透平部件进行膨胀做功。透平的输入和输出如图3所示。

图3 透平模型

透平的排烟温度与功率由式(9)、式(10)表示为

当透平的输入参数改变时,需要进行变工况的建模研究,可以采用理论公式来建立透平的变工况模型。

折合转速比:

折合流量比:

透平变工况数学模型如下:

式中:下标中0为设计工况;πt为膨胀比;ηt为透平效率;T4为透平排烟温度,K;kb为燃气比热比;PT为透平输出功率,kW。

1.4 发电机

透平输出的功率减去压气机消耗的功率,大部分功率转换为电能输出,其余以其他能量的形式耗散。由转轴上的能量平衡得出:

Poutput=PT-Pc

(16)

P=ηg·Poutput

(17)

式中:Poutput为发电理论输出功率,kW;ηg为发电机发电效率;P为发电量,kW;η为热效率。

1.5 转子

转子的惯性方程为

式中:J为转子的转动惯量;PL为发电机的负荷功率,kW;PF为由于机械损失驱动辅助系统等所消耗的功率,kW。

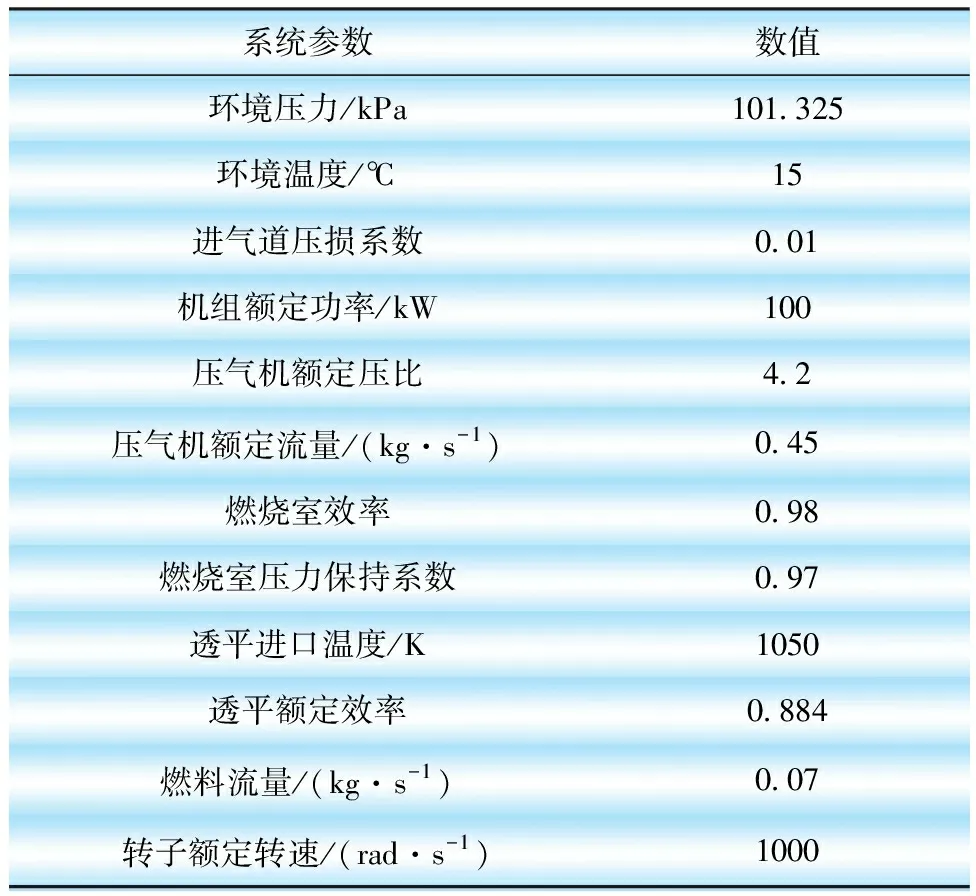

微型燃气轮机的基本参数如表1所示,燃料的基本参数如表2所示。

表1 微型燃气轮机基本参数

表2 燃料基本性能

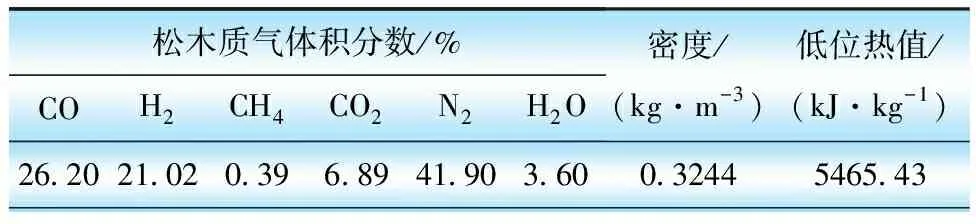

2 微型燃气轮机控制研究

燃气轮机控制系统是其安全、高效运行的重要保证,主要包括转速控制系统、温度控制系统和加速度控制系统。这3种类型的控制会生成相应的燃料基准值,并由最小值选择器选择最小值输出。通过改变燃料输入量达到改变微型燃气轮机工作条件的目的。在正常工况下,转速控制系统输出的燃料基准最小,转速控制系统在调节中起着最重要的作用;微型燃气轮机运行时,温度控制系统和加速度控制系统起辅助保护作用。温度控制系统主要是限制透平的进口温度,以防止部件因超出耐受温度而被烧毁,这主要通过限制透平的排烟温度来实现;加速度控制系统帮助转速控制系统在微型燃气轮机启动、停机和甩负荷时将过渡过程的动态超速抑制在允许范围内。总之,微型燃气轮机的控制系统通过控制燃料流量来实现对微型燃气轮机动态特性的控制。转速控制系统如图4所示,转速控制系统的输入参数为透平排烟温度以及转速,输出参数为燃料质量流量。

图4 转速控制系统

在微型燃气轮机运行过程中,受到干扰后会偏离设计条件。有许多因素会影响微型燃气轮机偏离设计工况,例如环境温度的变化以及负载升降的变化等。在燃气轮机运行过程中,大气温度变化频繁,导致压气机进口的空气状况发生变化,从而使燃气轮机偏离设计工况,成为燃气轮机在变工况下运行的重要因素;外部需求的变化会改变燃气轮机的输出功率和热效率,从而导致燃气轮机在变工况条件下工作。偏离设计工况会影响燃气轮机的安全运行,因此有必要对微型燃气轮机的变工况进行仿真。

3 仿真研究

本文不考虑启动与停机时的动态特性,主要研究定转速时环境温度变化与升、降负荷时对微型燃气轮机运行的影响。

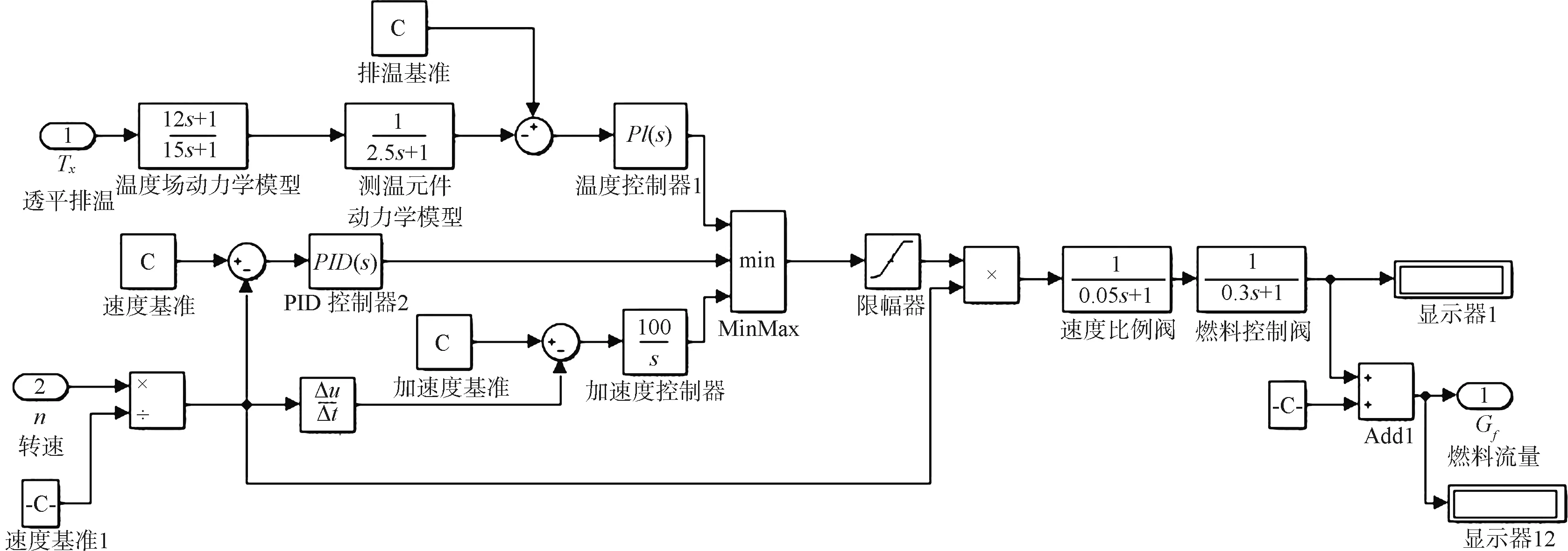

3.1 环境温度扰动

采用定转速单轴微型燃气轮机,在保证机组输出功率基本不变、不超温的情况下进行仿真,控制系统会在环境温度改变时发挥作用以确保燃气轮机的输出。当环境温度由15 ℃升高至25 ℃,对微型燃气轮机的变工况进行仿真。仿真结果如图5所示,其中左纵坐标为无量纲值,额定值为1;右纵坐标为转速,有量纲。在以下的分析中只有转速有量钢,其他皆为额定值为1的无量纲值。

由图5可知,对于以松木质气为燃料的单轴恒速微型燃气轮机定负荷运行时,当环境温度由15 ℃阶跃至25 ℃时,机组转速降低为999.6 rad/s;空气流量减小至0.901,导致了烟气流量整体减小。由于燃气轮机做功的工质减小,压气机和透平的功率会降低,机组输出功率减小至0.9516;热效率降低至0.9521。在控制系统的调节下,为保证转速为定速,增加了燃料量的输入,最大时为1.044,使燃烧室出口温度升高至1.085,这样让透平的进口温度升高,增大了透平的出力,使透平排烟温度增加。最终逐渐调整到新的稳定状态,在新的稳定状态下,转速为1000 rad/s,机组输出功率为1,热效率为0.9691,热效率相对降低了3.09%。

图5 环境温度扰动下微型燃气轮机动态响应特性

从仿真结果可知,环境温度的升高会降低微型燃气轮机的热效率和整体性能。因此为了确保微型燃气轮机的安全运行,必须时刻观测环境温度的变化并进行相应的调整。

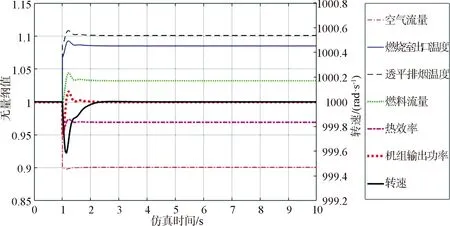

3.2 负荷扰动

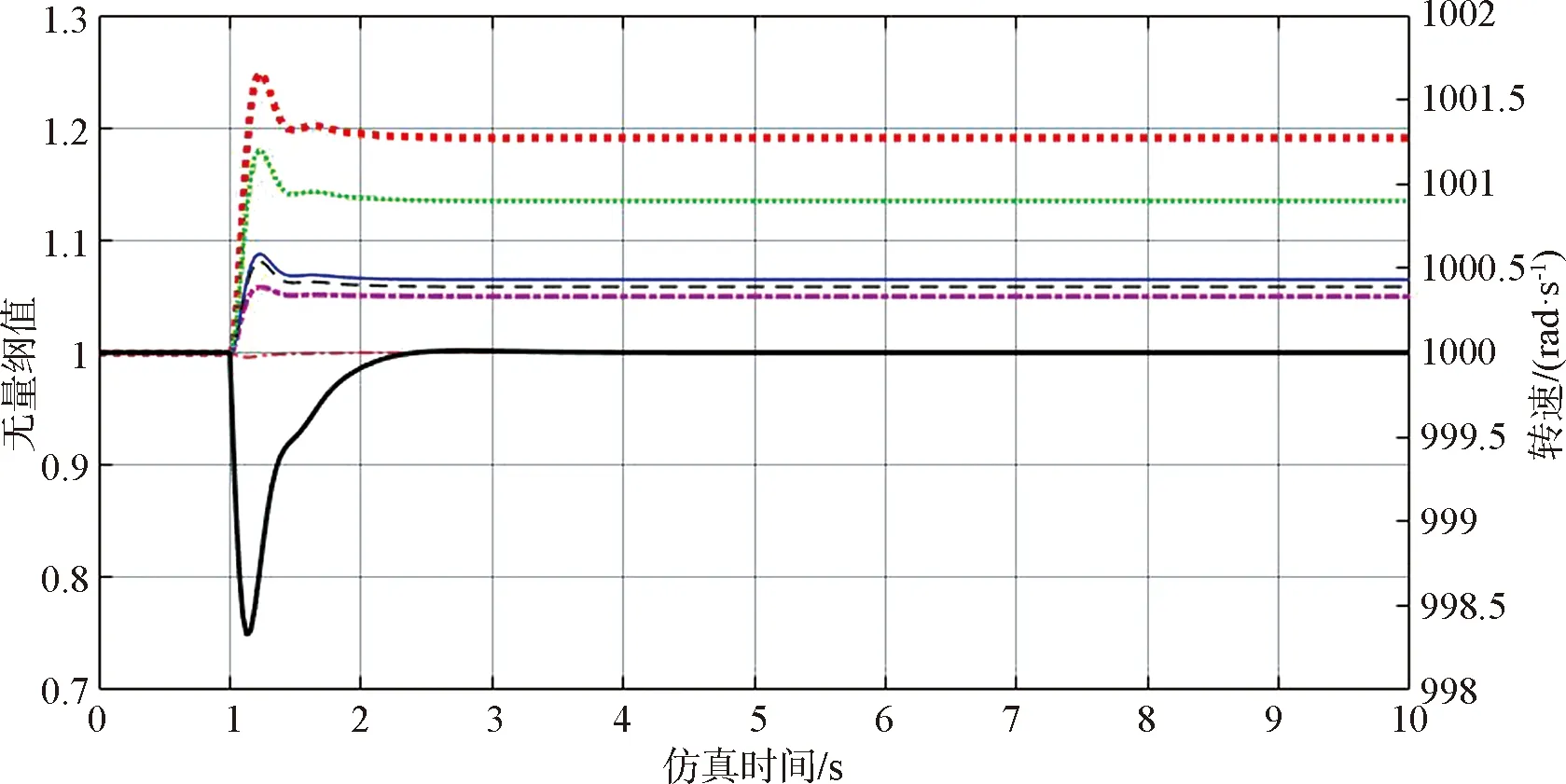

对于微型燃气轮机来说,可以人为地对负荷进行调整来满足生产的需要。本文对恒速单轴微型燃气轮机进行负荷扰动仿真试验的研究,分别对微型燃气轮机进行阶跃升20%负荷、阶跃降20%负荷,仿真时间为10 s,扰动在1 s时加入,仿真结果分别如图6所示,图6中左纵坐标为无量纲值,额定值为1;右纵坐标为转速。

(a)

(b)图6 负荷阶跃降20%时微型燃气轮机的动态响应特性

从图6(a)中可知,当负荷增大时,机组转速降低为998.3 rad/s,空气流量减小为0.9959,燃烧室的出口温度和透平的排烟温度随着空气流量的减少而增加,最大分别为1.088、1.081。随着控制系统的调节,燃料流量增加,最大为1.18,机组转速回归,空气流量也逐渐增大,热效率增加,热效率最大为1.058。系统过渡到新的平衡,在稳定状态下,转速为1000 rad/s,燃烧室出口温度为1.065,机组输出功率为1.191,热效率为1.05,热效率相对增加5%,微型燃气轮机运行参数总体有所提高。

从图6(b)中可知,当负荷降低时,机组转速会升高,最大为1002 rad/s;使空气流量增大为1.003;燃烧室的出口温度和透平的排烟温度随着空气流量的增加而减少,最小分别为0.9173、0.9328。随着控制系统的调节,使得燃料流量减小,最小为0.8374;机组转速回归,机组热效率降低,最低为0.8815。在控制系统调节下,过渡到新的平衡,在稳定状态下,机组转速为1000 rad/s,燃烧室出口温度为0.9395,机组输出功率为0.8082,热效率为0.9197,热效率相对减小8.03%,微型燃气轮机运行参数总体有所降低。

从仿真结果可知,当微型燃气轮机存在负荷扰动时,控制系统主要通过调节燃料流量使微型燃气轮机整体性能达到一个新的平衡状态来满足运行要求。燃料流量的变化对燃烧室的出口温度、透平的排烟温度以及热效率等会产生相应的影响。

4 结论

以松木质气为燃料输入,建立了微型燃气轮机的整体和控制仿真模型,研究了有扰动时微型燃气轮机主要输出变量的动态响应特性。

a.当存在环境温度扰动时,微型燃气轮机控制系统会及时发挥作用以确保微型燃气轮机的正常运行。当环境温度阶跃上升时,会导致机组输出功率减小、热效率降低,在控制系统的作用下,增大燃料质量流量的输入,使机组输出功率回归,保证转速不变,在新的稳定状态下热效率降低。微型燃气轮机对环境温度的变化比较敏感,因此要时刻监测环境温度对燃气轮机运行的影响。

b.当存在负荷变化扰动时,微型燃气轮机处于偏离设计工况的条件下运行,机组输出功率和热效率会随负荷变化而变化。当阶跃升负荷时,转速下降,机组输出功率和热效率上升,在控制系统的调整下,转速逐渐恢复,机组输出功率和热效率会达到新的稳定状态。当阶跃降负荷时,机组转速上升,机组输出功率和热效率下降,在控制系统的调整下,转速达到最高点后,然后逐渐下降,最终回到稳定状态,机组的输出功率和热效率由最低点逐渐上升,达到新的稳定状态。

总之,当扰动存在时,控制系统会通过调节生物质气燃料流量的大小以保证微型燃气轮机的安全稳定运行。