压缩机活塞杆烧蚀及填料失效原因分析和对策

吕杰明

(山东华鲁恒升化工股份有限公司,山东德州 253000)

0 引言

2D16-8/48-68 型氢气压缩机是某厂制造环己醇的重要设备,是将来自变压吸附的原料气提压到68 kg 再送到环己醇岗位。此氢气压缩机是两列一级对动平衡型,具有动平衡好的特点。该压缩机自2020 年12 月21 日开始空负荷试车4 h 后,各润滑点温度正常,此后一直处于项目建设阶段。2021 年1 月8日压缩机管道试气密时,发现填料回水管视镜中有气淤堵,于是在填料回水排气阀用喷壶喷上肥皂水发现气泡不断(图1),同时发现填料拉杆处有漏气现象,能听到明显呲呲声。此氢压机尚未正式生产就发现这种问题,且以后生产的工艺介质为99.99%氢气,具有易燃易爆的特性,给装置生产带来极大的隐患。为了确保机组安全可靠地运行,需要对气缸的填料密封拆检并分析原因。

图1 填料回水排气阀冒泡

1 压缩机填料函的结构原理

该填料函是由一组填料节流环、5 组主密封环、两组泄漏密封环共8 组填料盒组成。其中,节流环采用PEEK(聚醚醚酮)材料制作,整体成形,内表面有迷宫结构,主要用于气体的第一道密封,起到节流减压的作用;5 组主密封环则承受气体压力,在弹簧预紧力和径向气体压力下,紧紧抱在活塞杆上,防止气体从密封孔同时防止气体从填料函快速膨胀流回气缸;最后剩下的微量气体则在泄漏密封环间稀释后随氮气排除废气回收。填料冷却水则沿着轴向方向通道进入到水套和填料盒的周向沟槽里,带走填料内的摩擦热和气体压缩热,从填料函的上方通道轴向排出。

2 拆检压缩机结果及原因分析

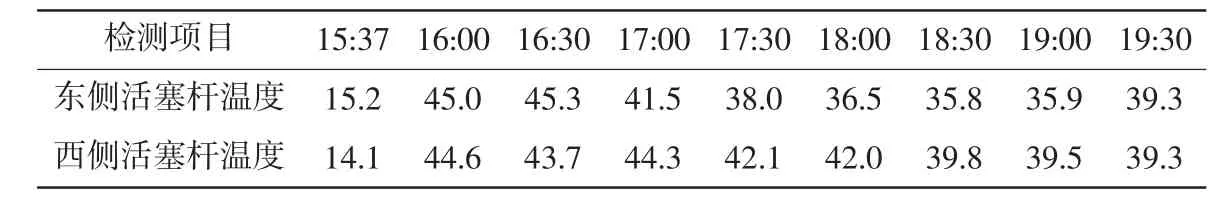

对压缩机进行拆检,发现活塞杆部分烧蚀、长约9 cm,烧蚀位置恰好在靠近缸盖测的第一道主密封处,但测量活塞杆温度均正常(图2、表1)。拆检填料函发现,填料函里接触面粘结,积碳、胶状物较多,拉杆的铝垫片并未安装。导致填料密封失效、泄漏的原因有较多,下面对密封存在的问题进行分析。

图2 活塞杆烧蚀

表1 活塞杆温度变化

2.1 活塞杆和填料本身加工不良

活塞杆出现局部烧蚀,于是怀疑活塞杆本身制造有问题。活塞杆测材料发现的确是铬钼钢,硬度为55~62 HRC、在标准范围内,可见并不是材料或热处理问题。活塞杆打径向跳动为0.06 mm,可见并不是活塞杆直线度过大和磨损问题。所以应该不是活塞杆本身导致填料密封失效。拆检发现,填料盒和填料盒之间均光滑并无沟槽或划痕,不存在配合面粗糙度大的问题。填料盒内O 形圈槽宽和槽深实测为1.3 mm 和2.5 mm 均符合设计标准,O 形圈线径1.8 mm 也符合设计标准,拆检也未发现O 形圈挤出凹槽。所以,应该不是填料函制造加工造成的失效问题。

2.2 填料冷却水结冰及不干净

填料密封拆检发现,冷却水填料并无结垢造成的堵塞,所以不是结垢造成的冷却作用失效。经过循环水过滤器后,水压由0.3 MPa 降低到0.2 MPa 后再进入填料函,拆检过滤器滤网仍较脏。拆检发现填料盒底部有部分结冰,而当时正是最极端严寒天气、最低-18 ℃,冷却水循环不好,密封环又受热膨胀增大,所以这有可能是密封失效的原因。

2.3 密封环与填料的轴向间隙偏小

填料密封拆检发现,密封环并无严重磨损,节流环内表面迷宫清晰可见。但填料函里接触面粘结,积碳、胶状物较多,尤其是第一道主密封环处表面粘结有一圈积碳。第一道主密封处的轴向间隙实测为0.25 mm,要求为0.30~0.47 mm,怀疑运输过程中集聚在填料盒里的杂物导致密封环无法伴随活塞杆正常往复运动,且在温度升高时密封环受热轴向和径向增大,使密封环间隙进一步减少直到卡死,但由于试车时间仅仅4 h,所以密封环还没有严重磨损,但活塞杆已经出现烧蚀。

2.4 填料装配不当

由于拆卸填料时,比较轻松就能将螺母拆卸下来,结合拉杆处漏气,怀疑装配填料时未均匀对称拔紧螺栓和力矩不够导致填料压盖未上紧,进而导致填料盒和填料盒之间偏斜,导致气体穿过O形圈进入回水管,气体也穿过拉杆导致填料密封失效。而且填料拆检回装只更换了O 形圈,其余并无改造或更换,回装后试车无泄漏,因此可以断定填料安装失误是导致填料失效的主要原因。

综合以上分析,填料装配不当、填料盒轴向间隙过小和冷却水量不足,是造成2D16 氢气压缩机填料密封失效和活塞杆烧蚀的主要原因。

3 整改和预防措施

(1)为防止冬天天气严寒造成的填料通道内结冰现象,需要对冷却水提压,由3 kg 提高到4.5 kg。为防止堵塞过滤器、造成压降,可将循环水的滤网目数由80 目(0.178 mm)改变为50 目(0.425 mm),这样冷却水系统通畅,循环水冷却有效果。

(2)对填料内部采取的措施则是清理密封环表面,去除多余的低聚物和积碳,防止杂物导致轴向间隙变小。同时研磨填料,使填料和填料盒之间的轴向间隙保持在0.30~0.47 mm,防止密封环膨胀卡涩导致失效。必要时可对填料盒的密封面进行研磨,确保密封面满足Ra0.4 μm 的表面质量要求,填料盒两端面的平行度误差不大于0.003 mm。也可以用护轴套检查或研磨密封环的内圈,在护轴套上涂上着色剂,将填料套在护轴套上并旋转填料。取下填料,研磨高点,使其与活塞杆接触面积达70%以上。

(3)紧固填料螺母时一定要对角紧螺母,必要时可分别标识数字,并按顺序用力矩扳手施加相应力矩,保证填料压盖均匀和填料接触,必要时可以检查填料盒和活塞杆的垂直度。

经过以上3 个步骤处理,可以降低发生活塞杆烧蚀和填料泄漏的可能性。

4 结束语

改造后的填料密封运行良好,新机2D16-8/48-68 运行一个月后常规拆检,未发现活塞杆烧蚀和填料回水管进气等情况,有效解决了填料泄漏的问题,为实现整个装置长周期、满负荷、安全、稳定运行打下坚实的基础。