基于叶片下苗茎侧视图像的白掌穴盘苗品质检测

杨 意,范开钧,韩江枫,杨艳丽,初 麒,周卓敏,辜 松,5

基于叶片下苗茎侧视图像的白掌穴盘苗品质检测

杨 意1,范开钧2,韩江枫3,杨艳丽4,初 麒4,周卓敏3,辜 松3,5※

(1. 华南农业大学电子工程学院,广州 510642;2. 中国石油大学(华东)机电工程学院,青岛 266580;3. 华南农业大学工程学院,广州 510642;4. 广州实凯机电科技有限公司,广州 510642;5. 华南农业大学南方农业机械与装备关键技术教育部重点实验室,广州 510642)

针对穴盘苗叶片之间相互覆盖难以利用俯视图像判断种苗品质的问题,该研究以白掌苗为研究对象,提出一种叶片下观测苗茎局部区域的方法,通过提取穴盘苗叶片下苗茎参数,结合种苗级别判断标准,实现叶片相互覆盖穴盘苗的自动化品质检测。该方法首先确定白掌苗苗茎品质分级临界值,并构建由微型相机和导光纤维组成的苗茎图像采集单元,在检测室暗室环境中捕获白掌苗叶片下光纤光斑区域苗茎图像,利用视觉算法提取苗茎图像和苗茎投影面积,通过提取的待测白掌苗苗茎投影面积与白掌苗苗茎品质分级临界值对比分析,确定不合格苗,并返回不合格苗穴孔位置信息。试验结果表明,穴盘苗品质检测准确度主要受种苗在穴中位置和输送速度影响,当苗偏离穴中心10 mm以上时,种苗品质检测准确度最低降至85%以下。当种苗品质接近分级临界值时,种苗品质检测准确度略微下降,但不显著(>0.05)。针对72孔待售白掌穴盘苗进行品质检测试验,试验结果表明,当输送带速度为0.045 m/s,苗茎偏离距离在10 mm内,系统的识别准确率可达97.92%,对应生产率为150盘/h(10 800株/h)。该研究可为存在相邻叶片覆盖时穴盘苗分级、品质检测的自动化评估提供理论指导和参考。

机器视觉;品质检测;设施园艺;穴盘苗;叶片遮挡

0 引 言

穴盘苗生产技术已广泛用于蔬菜和花卉育苗生产中[1-3]。为获得较高的经济收益,种苗生产企业需要保证穴盘苗品质。因部分穴孔的苗受种子品质、播种精度等因素影响,存在缺苗或者生长状态不佳的现象[4],导致整盘穴盘苗售价下降。穴盘苗品质不均还会影响后续机械移植作业。为保证穴盘苗品质一致,通常需要识别、剔除穴盘中不合格苗,并替换为合格苗。

目前,种苗生产企业主要利用人工剔除穴盘中不合格苗后补苗。人工作业方式效率低、劳动成本高、分级判断标准不稳定。采用基于机器视觉技术的种苗分选机可自动识别缺苗穴孔和不合格苗,并剔除不合格苗,分级准确且作业效率高。机器视觉穴盘苗分级通常使用穴盘苗俯视图像确定苗品质[5-8]。Jiang等在研究补苗机械手路径优化问题时,利用俯视图像判断穴盘中不合格苗和缺苗穴孔位置[9]。王永维等利用俯视图像检测拟南芥穴盘苗缺苗情况,为自动补苗机提供缺苗穴孔位置信息[10]。利用俯视图像判断苗品质的研究均针对叶片无相互遮挡的穴盘小苗[11-13]。但绝大多数花卉与蔬菜穴盘苗在成苗出售时,存在相邻苗叶片相互遮挡覆盖的情况,利用俯视图像难以评估个体苗的生长状况。为解决叶片相互覆盖穴盘苗品质判定问题,荷兰Visser公司的Select-O-Mat高速分级机[14]、Flier公司的分级生产线[15]和TTA公司的Max Sorter分级机[16]均将所有苗从穴盘中取出,利用机器视觉逐个检测苗品质。根据笔者对国内多家大型种苗生产企业的调查,一般种苗生产中不合格苗的占比低于20%,取出穴盘中所有苗判断,需结构复杂、造价昂贵的分级机,且分级作业效率不高。

穴盘苗俯视图像中相邻苗叶片相互覆盖,但穴盘苗侧视图像中苗茎之间分界明显,个体苗苗茎生长状态易于观测。根据国家盆花分级标准,苗茎是花卉苗定级的重要因素之一[17]。在花卉苗、蔬菜苗和大田作物表型参数提取方面,已有通过植物苗茎参数判断植物生长状态的相关研究[18-23]。Yamamoto等利用机器学习方法检测番茄苗茎节间长度,评价番茄苗品质[24]。Tian等利用机器视觉技术检测接穗和砧木苗茎,对接穗和砧木苗分级[25]。Shi等利用多视角图像和深度学习算法,自动识别植物叶片、苗茎和叶片生长点,提取茎高等植物表型参数[26]。上述利用侧视图像提取苗表型参数的研究均针对独立的个体苗,不适应狭小空间穴盘苗的表型参数提取。

综上所述,本文针对叶片相互覆盖的穴盘苗品质判断问题,以白掌穴盘成品苗为对象,提出一种叶片下观测苗茎局部区域,根据侧视图像提取苗茎参数,进行种苗品质判断的方法。研究内容包括:(1)提出基于苗茎参数判断苗品质的检测方法并构建适用与穴盘苗的图像采集单元;(2)建立利用穴盘苗侧视图像提取苗茎参数的图像处理算法;(3)进行穴盘苗品质检测系统性能试验,考察影响穴盘苗品质检测准确度的因素。

1 材料与方法

1.1 穴盘苗品质检测原理

本研究以市场占有率高、存在典型叶片覆盖的观叶花卉白掌穴盘成苗为检测对象。根据国家盆栽花卉等级标准,种苗主要根据株高及地径进行分级[17]。人工区分合格苗与不合格苗的标准为:当苗茎小于平均苗茎60%或苗高低于平均株高60% 时为不合格苗。种苗生产企业生产的穴盘苗地径和株高的相关性较高,人工快速评价合格苗与不合格苗时主要依据为株高。作者在研究白掌穴盘苗生长过程中外形参数变化规律时发现,其侧视总投影面积与其株高、冠幅、地茎之间均近似呈现线性关系[18],进一步推导出苗茎在25 mm高度内投影面积(苗茎投影面积)与株高之间存在公式(1)所示关系[27]。图1为白掌穴盘苗视图及穴株参数。

1= 0.3421+ 30.699 (1)

据此,可通过苗茎投影面积推算株高,评判穴盘苗品质(基于苗茎投影面积是地径的直接反映,同时也基于种苗生产企业穴盘苗地径和苗高的相关性较高)。根据广州花卉研究中心评判出售前合格白掌苗株高的临界值80 mm,依据公式(1),求得苗茎投影面积1的值为144.15 mm2,本研究白掌苗苗茎分级临界值(the Critical Value of the projection Area of stem,CVA)确定为145 mm2,即苗茎投影面积大于等于145 mm2为合格苗,反之为不合格苗。

1.2 穴盘苗品质检测系统

1.2.1 系统构成

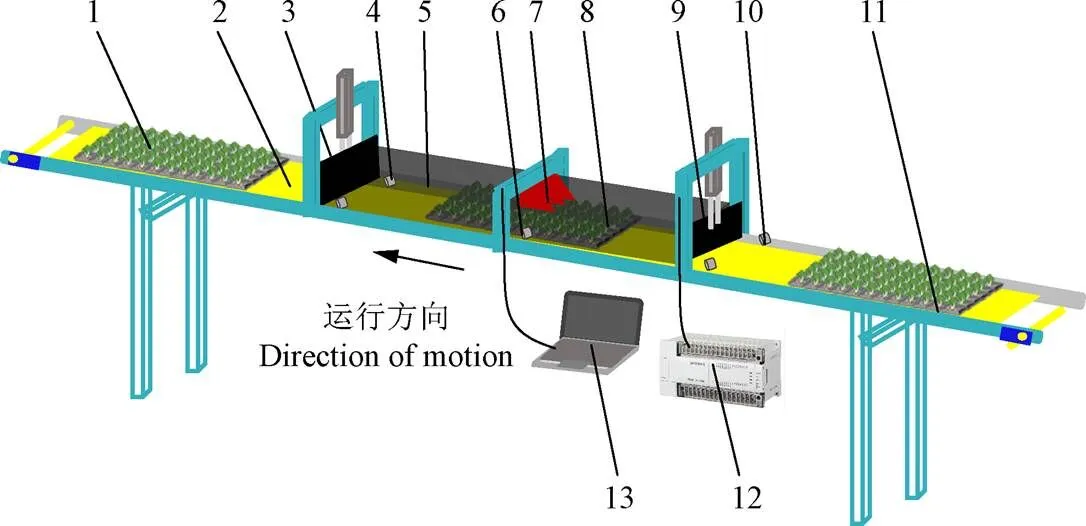

为从叶下角度提取白掌苗苗茎参数,设计如图2所示穴盘苗品质检测系统,具体包括:苗茎图像采集单元、PC机、PLC控制器、输送带、检测室、检测室(出口、入口、中部)位置的到位检测传感器等。

1.穴盘苗(已检) 2.输送带 3.检测室出口 4.出口传感器 5.检测室 6.检测室内位置传感器 7.苗茎图像采集单元 8.穴盘苗(检测中) 9.检测室入口 10.入口传感器 11.穴盘苗(待检) 12.可编程控制器 13.笔记本电脑

穴盘苗品质检测系统工作流程如下:系统启动后,PLC控制输送带将待测穴盘苗送入检测室内部;当穴盘到达检测室检测位置,使用苗茎图像采集单元对穴盘苗逐行拍摄,并将获取的穴盘苗苗茎图像传送至PC机;PC机图像处理算法实现苗茎参数提取、苗品质判断、不合格苗位置信息确定,并将不合格种苗位置信息返回至PLC;整盘穴盘苗品质检测完成后,检测室出口门打开,穴盘输送出检测室。

苗茎图像采集单元结构如图3所示,主要由分叶引导片、微型相机和导光纤维组成。分叶引导片用于分离相邻两列穴盘苗交叉的叶片;导光纤维将外部LED光源引导至检测室待测苗穴孔区域。针对白掌苗72孔(6 列×12行)苗盘,每两列之间设置1组苗茎图像采集单元,总计3组。

在检测室内苗茎图像采集单元前方的输送带两侧安装有对射式光电传感器,穴盘随输送带每移动一个穴孔距离,穴盘穴孔、穴孔间隙(图3c)触发光电传感器使之产生开关信号,PLC捕获此信号后通过串口发送拍照命令至PC机,PC机控制相机拍摄苗茎图像。72孔穴盘随输送带移动过程中,共产生12次(12行)触发信号,3台相机各拍摄12幅图像,每幅图像包含2株苗。

1.2.2 苗茎图像采集系统

由于穴盘苗苗茎拍摄区域空间狭小,本文选择CXD209G微型相机,焦距2.8 mm,广角150°,感光区域1/4 in,相机镜头直径和长度分别为10和40 mm。根据对白掌穴盘苗叶片下苗茎高度部分的统计以及图像采集预试验结果,设定相机安装高度为2 cm。利用天创恒达TC-800sd AV图像处理卡进行模拟图像信息转换。采用Matlab2018b图像处理软件读取转换的数字图像信息并进行图像处理。

本研究在检测室暗室环境下拍摄白掌苗苗茎,利用导光纤维将LED光源引导至待测苗的苗茎拍摄区域。如图4所示,选用直径为4 mm的导光纤维,形成的光斑仅覆盖单个穴孔区域,图像中只显示光斑区域苗茎。

1.3 种苗品质判断及定位

对图4所拍摄白掌苗苗茎原始图像,为提高图像处理速度,将图像底部720×320(像素)部分作为感兴趣区域(Region of Interest ROI,图5a)。分析图像的颜色特征,根据图像红绿蓝(RGB)成分灰度处理[28]结果(图5),绿色(G)分量直方图在接近灰度值255(最明亮)的区域内仍存在较多像素点,对应处理得到的图像更加明亮(直方图中绿色像素峰值代表白掌苗苗茎总投影面积),因此通过绿色峰值的像素值来计算苗茎投影面积,处理过程和结果如图6所示。采用Otsu阈值分割法进行二值化,阈值由式(2)确定。

图6b仍存在穴盘中基质颗粒的反射噪声,通过对图像使用先腐蚀(图6c)后膨胀的开运算算法,消除部分图像噪声,结果如图6d所示。

根据1.1节白掌苗品质检测方法,确定白掌苗品质时,应首先提取苗茎投影面积,分析其与CVA(the Critical Value of the projection Area of stem)值的大小关系,确定待测白掌苗是否合格。求取图6d去噪结果图像中苗茎投影面积,首先利用轮廓提取算法提取苗茎图像轮廓(图 7a),再遍历轮廓点坐标找到图像坐标系中的轮廓最低点(轮廓像素中轴坐标为最大值的点,图7b),该轮廓最低点即为苗茎与基质的交界。之后求取基于轮廓最低点上25 mm高度矩形区域内的苗茎像素面积(图 7c),即为苗茎投影面积(像素)。最后结合图像标定确定的像素当量,得到苗茎投影面积的实际值(mm2)。对图7c确定的采集区域,计算对应白色斑点的面积,若其数值小于CVA(145 mm2)则为不合格苗。

将不合格苗位置信息反馈至PLC,供后续剔苗、补苗机使用。如图8所示72孔穴盘,共6列12行,苗茎识别单元上安装1、2、3号相机,分别检测穴盘1和2列、3和4列、5和6列的苗。当穴盘随输送带运行至检测区域时,穴盘底部穴孔遮挡光电传感器,使之输出开关信号。统计穴盘通过苗茎检测单元时光电传感器输出的开关信号个数即可计算苗所在穴盘行数,结合相机编号与苗在图像的左右区域分析可得苗所在列数,根据行号和列号,即可确定苗位置(图8)。

2 白掌穴盘苗品质检测试验

为考察上述苗茎图像采集单元和识别方法检测白掌穴盘苗品质的作业性能,搭建如图9所示穴盘苗品质检测平台。检测试验白掌穴盘苗由广州花卉研究中心提供,为培育期3个月的成品苗。图像采集单元的导光纤维直径为4 mm,光源光强设置为20 lux。相机测量精度受标定精度影响[29],试验前利用高精度标定板从不同角度采集20幅标定图像对相机进行标定,以确保相机测量精度[30-32]。

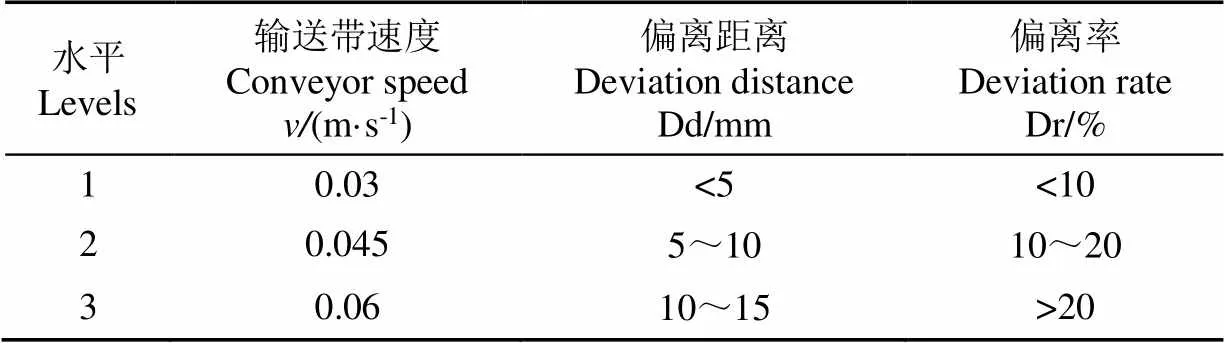

试验通过测定视觉检测系统的检测准确度及识别生产率对其作业性能进行考察。输送带速度会影响分叶引导片的分叶效果,对苗叶片产生较大距离的拉动,造成苗茎随叶片拉动偏离拍摄视窗位置。苗茎中心在穴中位置有可能会影响图像识别时像素当量大小,导致苗茎投影面积测量出现偏差。苗茎投影面积值与分级临界值靠近程度也影响穴盘苗品质等级判断结果。因此选取输送带速度、苗茎中心与穴孔中心在拍摄方向上的偏离距离(偏离距离)、穴盘苗苗茎投影面积与分级临界值的靠近程度(苗茎投影面积与分级临界值差值的绝对值与分级临界值的比值,简称偏离率)为影响因素。考虑到机器视觉检测耗时,输送速度3个水平值设定为0.03、0.045和0.06 m/s。根据72 孔穴盘的穴孔尺寸(41 mm×41 mm),偏离距离3个水平值设定为<5 mm、5 ~10 mm、10 ~15 mm。穴盘苗苗茎投影面积偏离率3个水平设定为<10%,10%~20%和>20%三个级别。识别准确度定义为穴盘中品质等级识别正确的苗数(包括合格苗数量与不合格苗数量)与苗盘中苗总数量之比。各影响因素水平如表1所示。试验设计为三因素三水平全因素试验,每组试验测试72株苗,重复3次。

表1 白掌穴盘苗品质检测试验因素水平

3 结果与分析

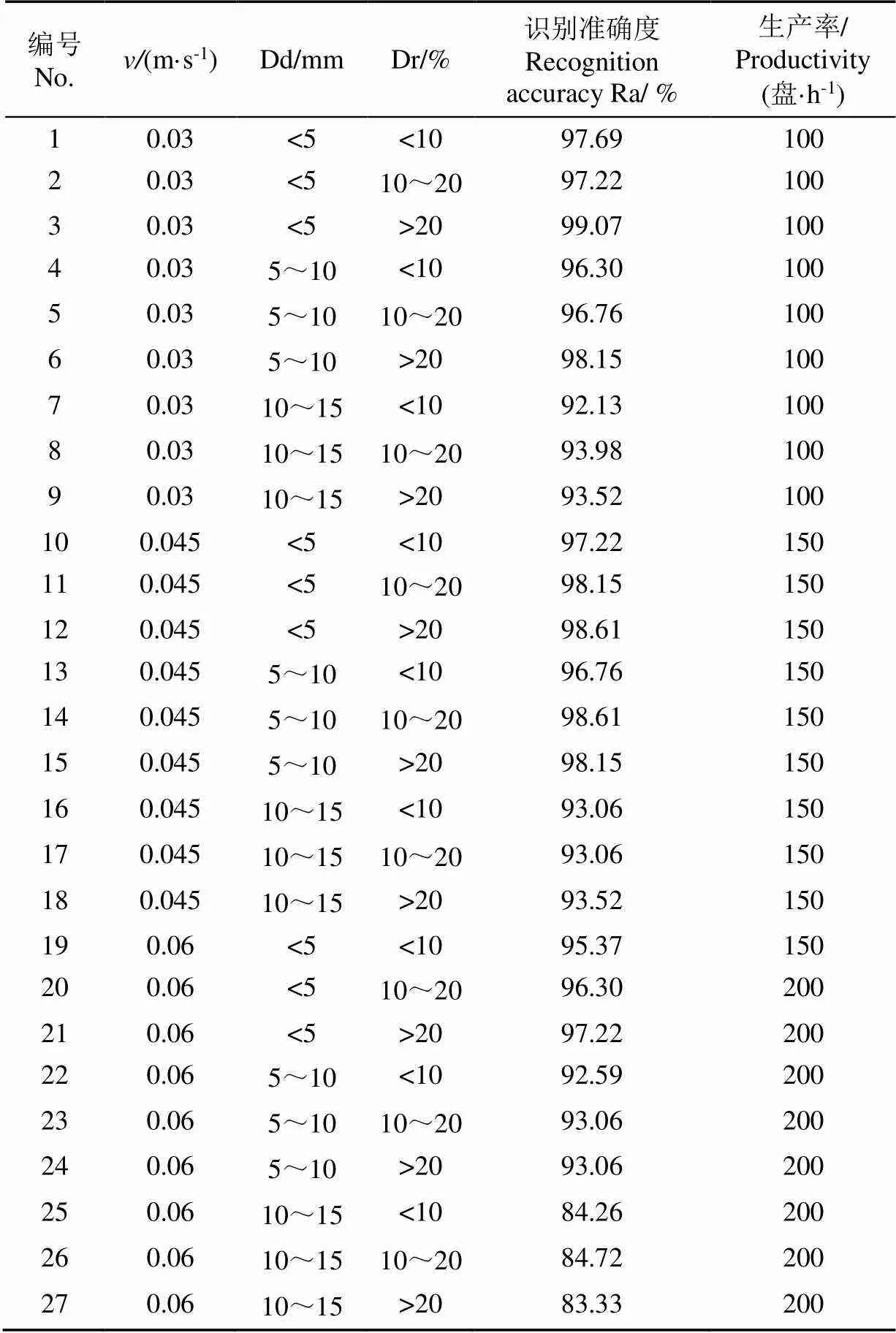

表2为试验方案与试验结果。由表2可知,识别准确度随输送速度的提高有下降趋势,当输送速度为0.03 m/s和0.045 m/s时,识别准确度的平均值分别为96.09%和96.35%,当速度提升至0.06 m/s时,识别准确度平均值下降至91.10%。识别准确度受偏离距离影响趋势明显,随着偏离距离的增大,识别准确度不断下降。

表2 白掌穴盘苗品质检测试验结果

输送速度为0.06 m/s,偏离距离在10~15 mm时,识别准确度最小值为83.33%。当输送速度和偏离距离保持不变时,偏离率从小于10%到大于20%,识别准确率变化均在2个百分点以内。

利用SPSS 20.0.0软件对表2试验结果进行方差分析,结果如表3所示。方差分析结果表明,3个试验因素对苗品质识别度的影响显著性从大到小的顺序为偏离距离、输送速度和偏离率,其中偏离距离、输送速度对苗品质识别准确率具有极显著的影响(<0.01),偏离率对识别准确度的影响不显著。

表3 白掌穴盘苗品质检测识别准确度方差分析

注:**表示极显著(<0.01)。

Note: ** shows that variance have extremely significant on results (<0.01).

当穴盘随输送带移动时,分叶引导片在分离相邻植株的叶片时,会对苗株形成与穴盘运动方向相反的作用力,导致苗茎倾斜。输送带的速度越高,苗茎倾斜的情况越严重,苗茎测量结果的误差越大。输送带速度过高,受相机帧速影响,图像会有拖影现象。输送带速度过高也会导致叶片损伤、苗倒伏、甚至个别苗被从穴孔中拉出。

苗株在穴孔中位置影响品质检测时视觉系统物距,从而导致像素当量发生变化[29],使得苗茎测量产生误差。当偏离距离较小时,通过检测苗茎轮廓最低点在图像中的位置,对像素当量值进行调整,可减少苗茎偏离穴孔中心所产生的误差。但当偏离距离大于10 mm时,物距减少10 mm以上会导致苗茎轮廓最低点和最低点附近区域苗茎图像缺失(图10a),物距增大10 mm以上时,苗株在整体图像中的位置上移,导致苗茎待测区域中的部分图像区域缺失(图10b)。这两种情况所导致的苗茎区域图像缺失均会使苗茎投影面积测量结果产生偏差,从而使苗株品质判断出错。

将表2中的27组数据按偏离距离分为3组,计算每组的识别准确度平均值。当偏离距离小于5 mm时,识别准确度平均值为97.43%。当偏离距离在5 mm到10 mm范围内时,识别准确度平均值为95.94%,识别准确度仅下降了1.49%。当偏离距离大于10 mm时,识别准确度平均值大幅下降至90.17%,不能满足种苗生产企业的实际生产需求。因此为保证种苗品质检测的精度,精量播种时,种子与穴孔中心的偏离距离应在10 mm以内,说明本检测系统对于穴盘苗生产时,播种机的播种定位精度有要求。

偏离率对识别准确度的影响不显著,去除偏离率因素,图11显示了偏离距离和输送速度对识别准确度的影响(偏离率Dr<10%)。穴盘中偏离率Dr<10%的苗仅为待测苗中的一小部分,因此实际苗品质检测准确度优于图 11中的结果。

综上所述,72孔白掌穴盘苗品质检测试验结果表明,输送带速度在0.03 ~0.045 m/s范围,苗品质检测的准确度能均能达到95%以上。结合生产率要求,适宜的输送带速度定为0.045 m/s,此速度下偏离距离在10 mm内,系统的识别准确度均值可达97.92%,对应生产率为150盘/h(10 800株/h)。作为对比,作者采用俯视图像判断种苗品质,相邻苗叶片的覆盖程度会严重影响种苗品质检测准确性,不合格苗的检出率约在60%左右。而采用本文方法可避免叶片覆盖严重时带来的判断误差,种苗品质识别准确度提升至97%以上。通过加长检测室,增加检测室中苗茎图像采集单元的数目可以显著提升种苗品质检测生产率。

利用俯视图像难以检测相互遮挡穴盘苗的品质,目前针对遮挡穴盘苗品质检验均采用将苗移出穴盘进行分级的方法。国外已有将苗移出穴盘检验苗品质的分级机的作业生产率为6 000~8 000 株/h[33],本研究检测方法作业生产率相比将苗移出穴盘的分级方法高出约25%。

4 结 论

1)针对叶片相互覆盖的穴盘苗,提出一种叶片下观测苗茎局部区域的方法,利用微型相机和导光纤维获取暗室环境下穴盘苗茎局部图像,结合种苗级别判断标准,实现了叶片相互覆盖穴盘苗的自动化品质检测。

2)试验结果表明,穴盘苗品质检测的准确度主要受苗在穴中位置和输送速度影响,当苗偏离穴中心10 mm以上时,种苗品质检测准确度降至85%以下。当种苗品质接近分级临界值时,种苗品质检测准确度略微下降,但影响并不显著。

3)针对72孔白掌穴盘苗的品质检测,当输送带为0.045 m/s,苗茎偏离距离在10 mm内时,系统的识别准确率可达97.92%,对应生产率为150盘/h(10 800株/h)。

[1] Gaikwad B B, Sirohi N P S. Design of a low-cost pneumatic seeder for nursery plug trays[J]. Biosystems Engineering, 2008, 99(3): 322-329.

[2] Kostopoulou P, Radoglou K, Dini-Papanastasi O, et al. Enhancing planting stock quality of Italian cypress (L.) by pre-cultivation in mini-plugs[J]. Ecological Engineering, 2010, 36(7): 912-919.

[3] 孔德栋. 铁皮石斛穴盘育苗关键技术研究及推广应用[D].杭州:浙江大学,2010.

Kong Dedong. Research and Extension of Key Techniques ofPlug Seedlings[D]. Hangzhou: Zhejiang University, 2010. (in Chinese with English abstract)

[4] 文永双,张宇,田金元,等. 蔬菜移栽钵苗检测与缺苗补偿系统设计与试验[J]. 农业机械学报,2020,51(S1):130-136.

Wen Yongshuang, Zhang Yu, Tian Jinyuan, et al. Design and experiment of detection and supply system of vegetable plug seedlings for transplanting[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S1): 130-136. (in Chinese with English abstract)

[5] Feng Q C, Zhao C J, Jiang K, et al. Design and test of tray-seedling sorting transplanter[J]. International Journal of Agricultural & Biological Engineering, 2015, 8(2): 14-20.

[6] Tong J H, Li J B, Jiang H Y. Machine vision techniques for the evaluation of seedling quality based on leaf area[J]. Biosystems Engineering, 2013, 115(3): 369–379.

[7] Ureña R, Rodrı́guez F, Berenguel M. A machine vision system for seeds quality evaluation using fuzzy logic[J]. Computers & Electronics in Agriculture, 2001, 32(1): 1-20.

[8] 方超. 穴盘苗自动化移钵体系的结构设计与仿真分析[D]. 杭州:浙江大学,2012.

Fang Chao. Design and Simulation of Automatic Seediling Transplanter[D]. Hangzhou: Zhejiang University, 2012. (in Chinese with English abstract)

[9] Jiang Z H, Zhou M C, Tong J H, et al. Comparing an ant colony algorithm with a genetic algorithm for replugging tour planning of seedling transplanter[J]. Computers and Electronics in Agriculture, 2015, 113: 225-233.

[10] 王永维,肖玺泽,梁喜凤,等. 蔬菜穴盘苗自动补苗试验台穴孔定位与缺苗检测系统[J]. 农业工程学报,2018,34(12):35-41.

Wang Yongwei, Xiao Xize, Liang Xifeng, et al. Plug hole positioning and seedling shortage detecting system on automatic seedling supplementing test-bed for vegetable plug seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(12):35-41. (in Chinese with English abstract)

[11] 冯青春,王秀,姜凯,等. 花卉幼苗自动移栽机关键部件设计与试验[J]. 农业工程学报,2013,29(6):21-27.

Feng Qingchun, Wang Xiu, Jiang Kai, et al. design and test of key parts on automatic transplanter for flower seedling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(6): 21-27. (in Chinese with English abstract)

[12] 胡飞,尹文庆,陈彩蓉,等. 基于机器视觉的穴盘幼苗识别与定位研究[J]. 西北农林科技大学学报:自然科学版,2013,41(5):183-188.

Hu fei, Yin Wenqing, Chen Cairong, et al. Recognition and localization of plug seedling based on machine vision[J]. Journal of Northwest A&F University: Natural Science Edition, 2013, 41(5): 183-188. (in Chinese with English abstract)

[13] 张国栋,范开钧,王海,等. 基于机器视觉的穴盘苗检测试验研究[J]. 农机化研究,2020,42(4):175-179.

Zhang Guodong, Fan Kaijun, Wang Hai, et al. Experimental study on detection of plug tray seedlings based on machine vision[J]. Journal of Agricultural Mechanization Research, 2020, 42(4): 175-179. (in Chinese with English abstract)

[14] Select-O-Mat High Speed[EB/OL]. 2016-07-12[2020-12-11]. https: //www. visser. eu/vision-grading-machines/select-o- mat-high-speed.

[15] Germination vision system[EB/OL]. 2017-05-20[2020-12-11]. https: //fliersystems. com/en/products/germination-vision- system.

[16] The maxsorter[EB/OL]. 2016-09-03[2020-12-11]. https: //www. tta. eu/equipment/selecting/maxsorter.

[17] 国家质量技术监督局. GB/T 18247. 5-2000,国家盆花产品等级标准[S]. 北京: 中国标准出版社,2001.

[18] 杨意,初麒,杨艳丽,等. 基于机器视觉的白掌组培苗在线分级方法[J]. 农业工程学报,2016,32(8):33-40.

Yang Yi, Chu Qi, Yang Yanli, et al. Online grading method for tissue culture seedlings offloribundum based on machine vision[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(8): 33-40. (in Chinese with English abstract)

[19] Ashraf M A, Kondo N, Shiigi T. Use of machine vision to sort tomato seedlings for grafting robot[J]. Engineering in Agriculture, Environment & Food, 2011, 4(4): 119-125.

[20] Huang Y J, Lee F F. An automatic machine vision-guided grasping system for Phalaenopsis tissue culture plantlets[J]. Computers and Electronics in Agriculture, 2010, 70(1): 42-51.

[21] Vazquez-Arellano M, Reiser D, Paraforos S D, et al. 3-D reconstruction of maize plants using a time-of-flight camera[J]. Computers and Electronics in Agriculture, 2018, 145: 235-247.

[22] Hang L, Tang L, Steven W, et al. A robotic platform for corn seedling morphological traits characterization[J]. Sensors, 2017, 17(9): 2082.

[23] Golbach F, Kootstra G, Damjanovic S, et al. Validation of plant part measurements using a 3D reconstruction method suitable for high-throughput seedling phenotyping[J]. Machine Vision & Applications, 2016, 27(5):663-680.

[24] Yamamoto K, Guo W, Ninomiya. S. Node detection and internode length estimation of tomato seedlings based on image analysis and machine learning[J]. Sensors, 2016, 16: 1044.

[25] Tian S B, Wang Z F, Yang J F, et al. Development of an automatic visual grading system for grafting seedlings[J]. Advances in Mechanical Engineering 2017, 9(1): 1-12.

[26] Shi W N, Zedde R, Jiang H Y, et al. Plant-part segmentation using deep learning and multi-view vision[J]. Biosystems Engineering, 2019, 187: 81-95.

[27] 杨意. 基于机器视觉的白掌组培苗分级关键技术研究[D]. 广州:华南农业大学,2018.

Yang Yi. Key Technologies of Grading Method forTissue Culture Seedlings Based on Machine Vision[D]. Guangzhou: South China Agricultural University, 2018. (in Chinese with English abstract)

[28] Dong W, Ma X, Li H, et al. Detection of performance of hybrid rice pot-tray sowing utilizing machine vision and machine learning approach[J]. Sensors, 2019, 19(23): 5332.

[29] 郝永平,王永杰,张嘉易,等. 面向视觉测量的像素当量标定方法[J]. 纳米技术与精密工程,2014,12(5):373-380.

Hao Yongping, Wang Yongjie, Zhang Jiayi, et al. Pixel equivalent calibration method for vision measurement[J]. Nanotechnology & Precision Engineering, 2014, 12(5): 373-380. (in Chinese with English abstract)

[30] 尹洪涛,刘成,李一兵,等. 相机标定误差因素分析[J]. 信息通信,2012,117(2):28-32.

Yin Hongtao, Liu Cheng, Li Yibing, et al. Analysis of factors on the error of the camera calibration[J]. Information & Communications, 2012, 117(2): 28-32. (in Chinese with English abstract)

[31] 胡楠,鲁光泉,荔涛,等. 基于分布标定法的交通事故现场摄影测量精度实验分析[J]. 汽车工程,2008,30(7):557-559.

Hu Nan, Lu Guangquan, Li Tao, et al. Calibration precision experiments analysis of photogrammetry in traffic accident scene based on separately-calibrate method[J]. Automotive Engineering, 2008, 30(7): 557-559. (in Chinese with English abstract)

[32] Zhang Z Y. A flexible new technique for camera calibration[J]. IEEE Transactions on Pattern Analysis and Machine Intellgence, 2000, 22(11): 1330-1334.

[33] 辜松. 设施园艺现代生产装备与技术[M]. 北京:中国农业出版社,2015.

Quality inspection ofplug seedlings based on the side view images of the seedling stem under the leaves

Yang Yi1, Fan Kaijun2, Han Jiangfeng3, Yang Yanli4, Chu Qi4, Zhou Zhuomin3, Gu Song3,5※

(1.,,510642,; 2.,,266580,; 3.,,510642,; 4..,.,510642,; 5.,,,510642,)

Plug seedlings have been widely used in the production of vegetable and flower planting. The consistent quality of plug seedlings depends mainly on economic benefits. It is usually necessary to identify and remove unqualified seedlings from the plugs, and then replace them with qualified seedlings. The manual operation of substandard seedlings is mainly used from the plugs to the supplement seedling at present, indicating low efficiency, high labor costs, and unstable classification. The seedling sorting machine using machine vision can automatically identify the lack of seedling holes and unqualified seedlings, and then remove the unqualified seedlings from the plug trays. The accurate classification can be achieved with higher operation efficiency. The top view images are selected to judge the quality of plug seedlings with no crossed leaves and no mutual obscuration. However, the leaves of adjacent seedlings cross each other or are blocked and covered, when most plug seedlings of flower and vegetable are sold. It cannot be evaluated on the growth status and quality of individual seedlings using the top view image. Taking theseedlings as the research object, this study aims to observe the local area of seedling stem under the leaves using perspective images under the leaves. An automatic quality inspection of plug seedlings was realized to combine with the judging standard of seedling level, particularly on the stem image covering each other with leaves. Firstly, the critical value of the projection area of the stem ofseedlings was proposed, according to the production standards. Secondly, an image acquisition unit of the seedling stem was constructed, consisting of a leaf guide piece, a miniature camera, and two light guide fibers. Subsequently, the stem images were captured under the leaf ofseedlings in the darkroom. Then, the PC vision was utilized to analyze the images and projection area of the seedling stem. The seedlings were determined to be qualified or not, according to the quality evaluation on the projection area and the critical value of theseedling stem. The hole positions of unqualified seedlings were returned to PLC at last. A three-factor three-level test was carried out to select the conveyor speed, where the deviation of the center distance between seedling stem and hole in the shooting direction, the deviation rate-How closed the projection area of the stem to the Critical Value of the Projection Area of Stem(CVA) as the test factors. The quality test results show that the accuracy of quality detection of plug seedlings depended mainly on the deviation distance and conveyor speed. Specifically, the accuracy of quality detection dropped bellow 85%, when the seedling deviated from the hole center greater than 10 mm and the conveyor speed increased to 0.06m/s. But there was no significant impact when the projection area of the stem was close to CVA. In addition, the quality inspection test was carried out on 72 holes ofplug seedlings. It was found that the recognition accuracy of the system reached 97.92%, and the productivity was 150 tray/h, and 10 800 plant/h, when the conveyor speed was 0.045 m/s and the deviation distance of seedling stem was within 10mm. This finding can provide a strong theoretical reference for the automatic evaluation of plug seedlings grading and quality inspection, particularly when adjacent leaves were covered.

machine vision; quality inspection; protected horticulture; plug seedlings; leaf covering

杨意,范开钧,韩江枫,等. 基于叶片下苗茎侧视图像的白掌穴盘苗品质检测[J]. 农业工程学报,2021,37(20):194-201.doi:10.11975/j.issn.1002-6819.2021.20.022 http://www.tcsae.org

Yang Yi, Fan Kaijun, Han Jiangfeng, et al. Quality inspection ofplug seedlings based on the side view images of the seedling stem under the leaves[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(20): 194-201. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.20.022 http://www.tcsae.org

2021-07-28

2021-09-26

广东省重点领域研发计划资助(2019B020214005);广东省现代农业产业共性关键技术研发创新团队建设项目(2021KJ131)

杨意,博士,讲师,研究方向为现代园艺生产智能装备。Email:yangyihn2007@163.com

辜松,博士,教授,研究方向为现代园艺生产装备。Email:sgu666@sina.com

10.11975/j.issn.1002-6819.2021.20.022

S233.74;S609.9

A

1002-6819(2021)-20-0194-08