气缸盖疲劳开裂载荷机理分析与研究

李鹏,周海涛,王根全,吕振国,胡定云,文洋

(1.中国北方发动机研究所(天津),天津 300400;2.河北工业大学,天津 300400)

气缸盖的服役条件恶劣,受力状况复杂,同时承受螺栓强约束和交变高温高压燃气冲击。气缸盖结构复杂,内部包含复杂曲面造型的进排气道和冷却水腔,由于结构限制和功能需求,会出现壁厚不均匀的结构突变,更容易产生应力集中现象[1-5]。某型柴油机气缸盖在试验过程中多次出现同一位置的疲劳开裂故障,裂纹出现在水腔与进气道之间的进气道壁,导致水腔和气道连通,使得冷却液从水腔流入进气道,随着气门的开启流进气缸内,引起拉缸、气门折弯等故障。

由于空间受限,开裂区域无法通过试验方法测试应力。且开裂位置为进气侧,排气侧与进气侧结构相似,但工作温度更高,却从未出现开裂情况,该问题一直困扰设计人员。为此,本研究利用仿真分析手段,通过载荷机理分析探寻气缸盖在工作载荷作用下的受载情况,明确开裂区域的承载特性,为后续的结构抗疲劳设计提供方向和支撑。

1 气缸盖开裂故障介绍

某柴油机气缸盖在多次试验过程中出现同一位置的疲劳开裂故障,对气缸盖进行解剖探伤,开裂情况见图1。裂纹位于喷油器安装孔附近的进气道壁与底板连接部位,通过断口分析发现,裂纹萌生于水腔侧的进气道壁,扩散贯穿进气道壁,导致进气道壁的作用失效,如图2所示。

图1 气缸盖开裂位置

图2 气缸盖裂纹扩展

2 气缸盖承载特性分析

2.1 有限元分析模型建立

该气缸盖在同一位置多次出现开裂故障,并非偶发故障。因此,必须从结构设计角度来探寻气缸盖的开裂机理。利用仿真分析手段,能够迅速、准确、直观反映气缸盖在工作载荷下的承载情况[6],为后续结构抗疲劳设计提供方向,并为结构抗疲劳设计方案的取舍和对比提供支撑。

根据实际装配关系,建立仿真分析模型(见图3)。有限元模型包括缸盖、进排气门、气门导管、缸盖螺栓、气缸垫和气缸体等部件,其中对缸盖火力面等关键区域进行了网格细化,模型总单元数目约为221万,总节点数约为264万,其中,气缸盖单元数目约为146万,节点数约为202万。因该气缸盖为六缸一盖的整体式结构,相邻两缸之间共用缸盖螺栓,为减小计算规模,取3个缸进行计算,同时,在剖切面处建立对称约束。

图3 气缸盖仿真分析模型

2.2 气缸盖温度场分析

2.2.1 冷却水腔换热边界

该气缸盖每缸单独进回水。故在计算时,仅需建立一缸模型进行流场分析。对气缸盖-机体-缸套组成的组合模型进行流体网格划分,基本网格大小为3 mm,并对关键区域网格进行加密,水套入口设置质量流量边界,出口为自由流动,采用固定壁面模型。冷却水套传热系数分布见图4a。由于结构网格与流体网格不同,将流场分析结果映射至结构网格上,映射后水套的传热系数如图4b所示。

图4 冷却水腔表面换热边界

2.2.2 火力面换热边界

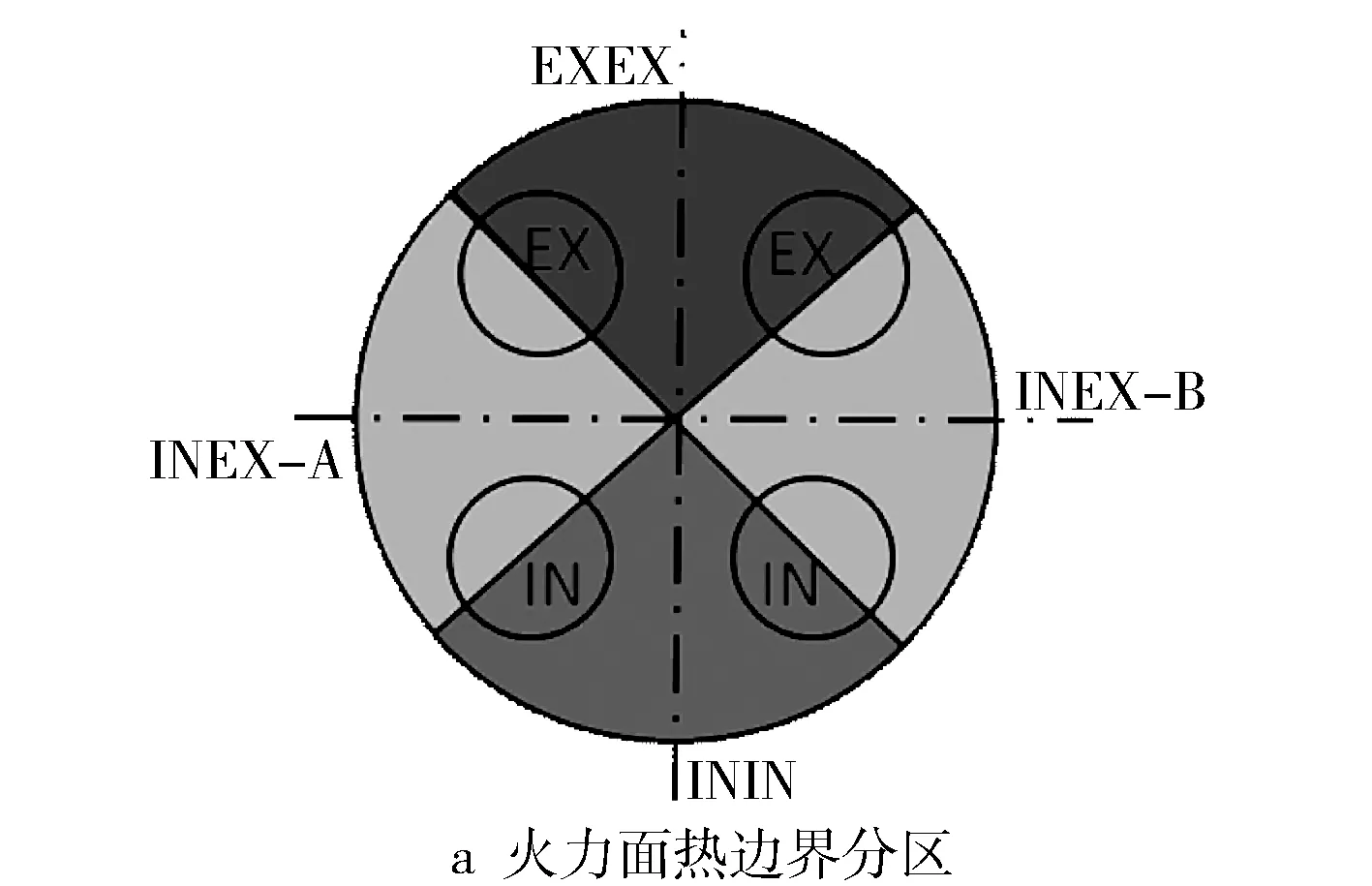

本研究通过分区方法定义火力面对流换热边界条件,对流换热边界条件(燃气温度和表面传热系数)基准值通过发动机一维性能模拟计算获得。

结合燃烧室空间结构,火力面热边界分区见图5a,共划分4大块区域,分别位于进气门之间、排气门之间,及进、排气门之间[7-8](对应图5a中ININ、EXEX、INEX-A和INEX-B 4个区域)。各区传热系数沿着半径方向的分布规律如图5b所示,图中横坐标为实际位置相对缸径的比值,纵坐标为局部传热系数与当量平均传热系数的比值。其中,ININ区域传热系数最小,EXEX区域传热系数最大,火力面热边界条件满足式(1)要求,最后通过软件编程实现了对火力面网格热边界条件的映射。

图5 火力面换热边界

(1)

式中:r为气缸半径;h(r)为半径r处的当量传热系数。

2.2.3 其他区域换热边界

其他换热边界根据经验值采用恒定热边界条件,如表1[9-11]所示。

表1 其他区域换热边界条件

2.2.4 温度场计算与分析

为保证气缸盖温度场仿真结果的准确性,采用热电偶测温方法进行气缸盖实机温度场测试,热电偶布置见图6。仿真计算时,首先根据上述换热边界,进行实机测温工况的温度场初步计算,并依据测温结果微调换热边界,气缸盖仿真温度与实测温度对比见图7。最大偏差点为P12,最大偏差为4.4%,满足小于5%的要求。

图6 测量点布置

图7 温度仿真值与测量值对比

气缸盖最高温度出现在两个排气门之间的鼻梁区域火力面与座圈交界面处(见图8)。冷却水腔的最高温度出现在排气侧鼻梁区,最高温度为163 ℃,气缸盖裂纹起始区域温度110 ℃(见图9)。水腔顶部温度接近冷却水温。

图8 气缸盖温度分布云图

图9 冷却水腔温度分布云图

2.3 气缸盖应力应变分析

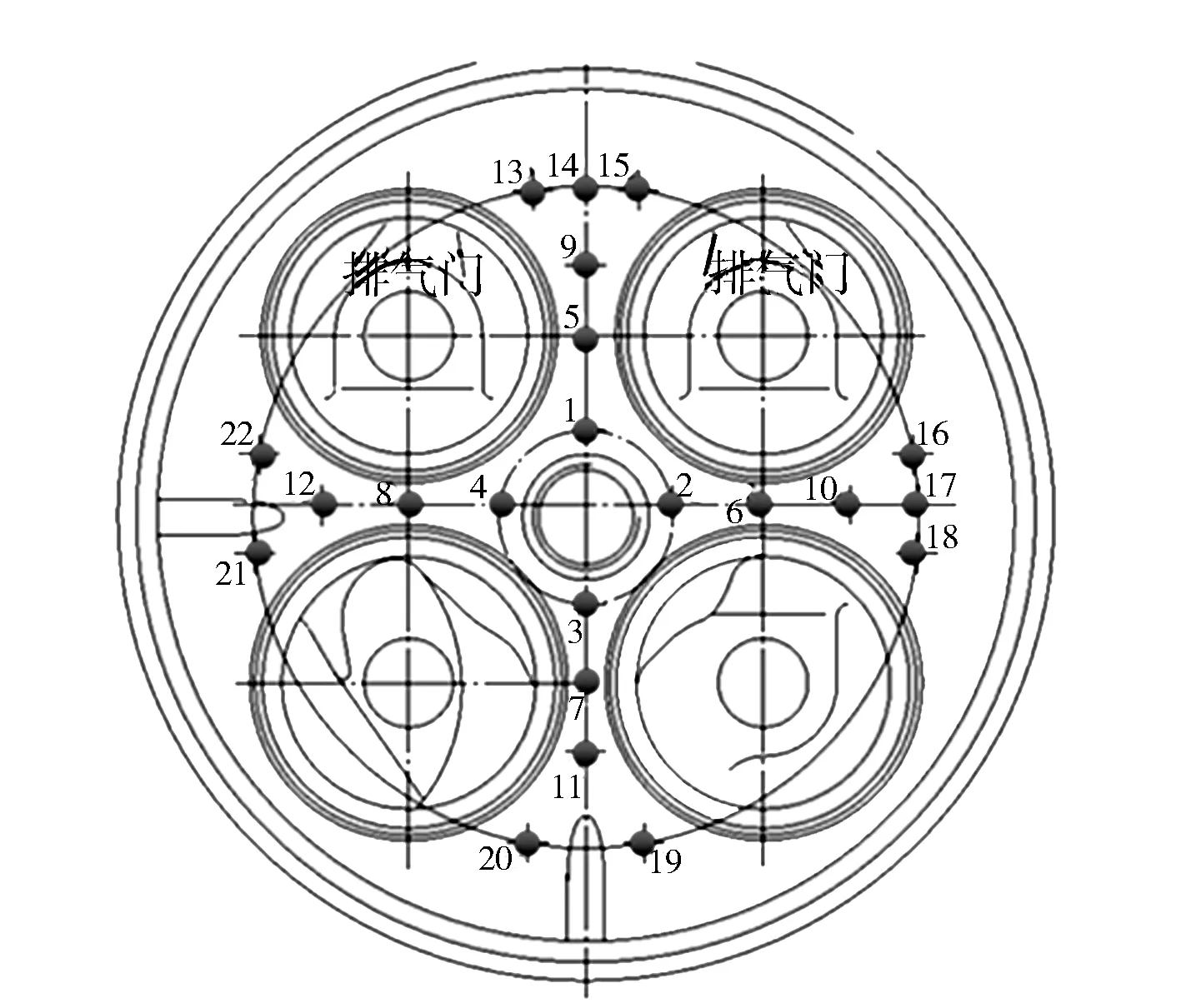

结合应力分析和疲劳分析结果,在缸盖顶面选取T1~T10观察点,在底面选择B1~B8观察点,在水腔表面选择W1~W10观察点,详细见图10。其中,W1和W2为实际工作中的开裂区域,即两支进气道壁与底板相交处,W3和W4为两支排气道壁与底板相交处,用以说明进排气道壁的承载差异。

图10 气缸盖疲劳强度结果观察点

在温度场分析的基础上,对气缸盖进行热机耦合分析,以评价气缸盖在不同工作载荷下的应力及变形情况,同时为后续的疲劳分析提供载荷边界。为此,分别计算气缸盖在装配载荷工况、装配载荷+热载荷工况、装配载荷+热载荷+气体力载荷工况下的应力,不同工况下气道壁观察点的应力值与抗拉强度的比值见图11。由图11可知,装配载荷作用下,气道壁的应力值较低;当温度载荷作用后,气道壁呈现拉应力,但进气侧观察点的拉应力为排气侧的2~4倍;当气体力进一步作用下,气道壁转变为压应力。在各工况下,气道壁的应力水平远低于气缸盖材料的抗拉强度,分析表明,气缸盖开裂不是应力过高所致。

图11 气道壁观察点应力

图12示出各载荷单独作用下观察点的应力值与热机耦合应力的比值(为正表示单独载荷作用应力与热机耦合应力方向相同;为负表示单独载荷作用应力与热机耦合应力方向相反)。由图12可知,热载荷与热机耦合应力的作用方向相反,气体力载荷与热机耦合应力的作用方向相同,且气体力载荷比热载荷对气道壁的热机耦合应力影响更大。

图12 各载荷对热机耦合应力的影响

3 气缸盖疲劳特性分析

通过材料疲劳参数形成Haigh疲劳极限图,基于该图进行有限元分析模型中各个节点的疲劳强度计算。首先需计算出气缸盖各节点危险截面上的最大工作应力σmax及最小工作应力σmin,据此计算出工作平均应力σm、工作应力幅σa及应力比R。然后,在构件极限应力线图上即可找到对应于坐标(σm,σa)的一个工作应力点P,如图13。安全系数计算时所用的极限许可应力是零件的极限应力曲线上与工作应力点P对应的某点Q所代表的应力。按等应力比即R=C的情况计算安全系数,Q点为坐标原点O与工作应力点P的连线OP所在直线与极限应力线的交点。在确定点Q后,疲劳安全系数按下式计算式[12-16]:

图13 修正前后的Haigh疲劳极限图

(2)

式中:σalim为极限应力幅;σa为工作应力幅;|OP|,|OQ|分别为点P、点Q与原点O连线的长度。

将应力应变分析结果作为疲劳强度分析的载荷边界,同时结合气缸盖材料的疲劳性能参数,基于FEMFAT商用软件对气缸盖进行疲劳特性分析。在分析过程中,能够同时考虑温度、应力梯度、平均应力、表面粗糙度等对疲劳安全系数的影响。

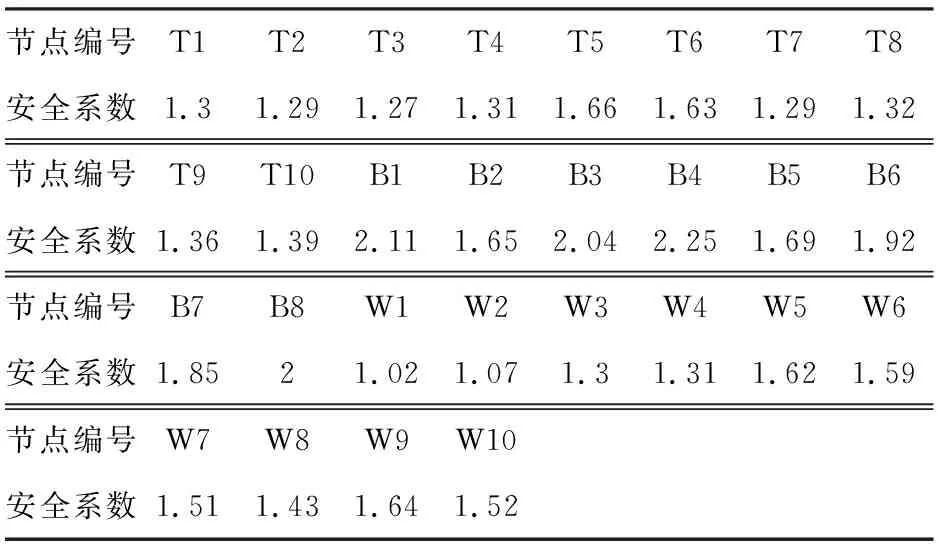

各观察点在循环基数为2 500万次下的疲劳安全系数见表2。

表2 气缸盖各观察点的疲劳安全系数值

由表2可知,气缸盖疲劳安全系数最低的位置与实际开裂区域一致,即分析模型中的水腔表面观察点W1和W2,数值为1.02和1.07。虽然安全系数大于1,认为满足设计要求,但安全裕度较低。且在仿真分析过程中,不能考虑铸造缺陷对疲劳安全系数的影响,因此,若铸件质量较差,则容易导致开裂部位的疲劳安全系数小于1。排气道壁观察点W3和W4的疲劳安全系数为1.3和1.31。

4 气缸盖开裂载荷机理分析

在温度场分析、应力应变分析、疲劳特性分析的基础上,从载荷机理角度分析导致气缸盖开裂的主要原因。

在热载荷作用下,气缸盖火力面产生向气缸内的膨胀,导致进排气道壁呈现拉应力,但排气侧的热负荷远高于进气侧,排气侧的热变形对进气道壁产生拉伸作用,使得进气道壁的拉应力进一步增大,为排气道壁拉应力值的2~4倍。因此,从受力角度分析,进气道壁的受力状态更为恶劣。不同工况下气缸盖的应力和变形云图见图14。

图14 不同工况下气缸盖的应力和变形云图

随着工作循环的进行,热载荷和气体力载荷共同作用,组成疲劳载荷谱。由于工作循环变化快,缸内温度基本保持不变,因此气缸盖承受的热载荷基本为定常载荷,主要影响气缸盖的平均应力。气缸盖承受的气体力载荷随着工况的变化而变化,主要影响气缸盖的应力幅。开裂区域承受的疲劳载荷谱见图15。

图15 开裂区域疲劳载荷谱

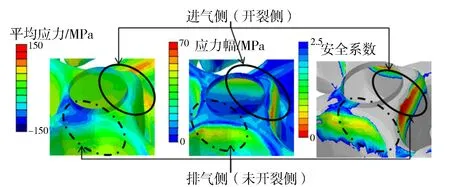

气道壁观察点的平均应力、应力幅、疲劳安全系数云图如图16所示,具体数值如表3所示。由表3可知,发生开裂的两支进气道壁与底板相交区域的疲劳安全系数分别为1.02和1.07。与未开裂的两支排气道壁与底板相交区域的疲劳安全系数相比,约低30%。这是由于排气道壁与底板相交区域的平均应力承压,而进气道壁与底板相交区域的平均应力承拉,且应力幅较排气道壁与底板相交区域约高30%。

图16 气缸盖开裂区域疲劳特性云图

表3 气缸盖开裂区域附近疲劳特性

如图13所示,在疲劳理论中,由材料本身的疲劳材料参数构成等强度线,当观察点位于等强度线内部时,视为安全,反之视为失效。当观察点平均应力越大时,横坐标沿X轴向右移动,疲劳安全系数越低;当观察点的应力幅越大时,纵坐标沿Y轴向上移动,疲劳安全系数越低。因此,该气缸盖进气道壁与底板连接部位比排气道壁与底板连接部位更易失效。

5 结束语

气缸盖开裂表现为疲劳载荷作用下的失效,在后续的结构改进设计中,应考虑提高进气道壁周围区域的刚度,以抵抗由热载荷产生的热应力和由气体力载荷产生的热机耦合应力,从而减小平均应力和应力幅,实现提高疲劳安全系数的目的。