反应堆压力容器回火焊道再制螺纹的强度校核和试验验证

胡大芬 金亮 陈振伟 杨景超 许洪朋

摘要:以某堆型反应堆压力容器主螺孔(M155×4)为研究对象,对反应堆压力容器主螺孔螺纹回火焊道焊接修复工艺进行了简述。对采用回火焊道焊接技术修复后的主螺孔再制螺纹强度进行了校核,并对主螺孔回火焊道再制螺纹进行了旋拧试验和拉伸试验验证。计算及试验结果表明:反应堆压力容器主螺孔回火焊道再制螺纹的抗剪切强度、抗挤压强度和抗弯曲强度均满足设计要求,主螺孔回火焊道再制螺纹的强度也满足其旋拧性能和拉伸性能要求。

关键词:反应堆压力容器;回火焊道焊接;主螺孔再制螺纹;强度校核;试验验证

中图分类号:TG457.2 文献标志码:A 文章编号:1001-2003(2021)11-0099-07

DOI:10.7512/j.issn.1001-2303.2021.11.18

0 前言

反应堆压力容器(RPV)是反应堆一回路冷却剂系统的重要承压边界,是整个核电站的“ 心脏 ”,而螺纹紧固组件是保证RPV密封性能的重要部件,其使用性能直接影响到RPV的密封性能,以避免冷却剂和放射性物质的泄露和外逸[1]。但在RPV主螺栓安装时,可能会因螺纹表面缺陷等原因发生主螺栓卡涩、咬死的现象,造成RPV主螺孔螺纹损伤,进而影响到核电站的运行安全[2-5]。根据国内外相关核电站的修复经验,对于RPV主螺孔螺纹表面的简单缺陷,一般采取打磨或梳刀梳理进行处理,而对于影响主螺孔螺纹强度的严重缺陷,一般对受损主螺孔进行螺纹扩孔修复[2,6],但因这种技术是在原螺纹上进行扩孔修复,存在由于螺纹扩孔装置对中精度等原因造成修复困难或修复失败的问题。另外,如果采用传统的焊接修复工艺修复大面积损伤螺纹,在焊接修复完成后需要对修复区域进行焊后热处理,而焊后热处理在设备安装阶段已不具备实施条件。

回火焊道焊接技术是一种通过控制焊接热循环、焊道几何尺寸及焊道搭接量等关键因素,使得后续焊道的热循环对前焊道形成的热影响区或焊缝金属进行回火来改善热影响区或焊缝组织,进而改善其性能的焊接修复技术[7]。由于其可以免去焊后热处理的特点,回火焊道焊接技术在国外有较多应用[8-12],国内也越来越关注,如对反应堆压力容器低合金钢材料进行了回火焊道工艺试验研究[13],并获得了良好的试验效果。

文中以某堆型反应堆压力容器主螺孔(M155×4)为研究对象,对反应堆压力容器主螺孔螺纹的回火焊道焊接修复工艺进行了研究。同时对采用回火焊道焊接技术修复后的主螺孔再制螺纹强度进行了校核,并对主螺孔回火焊道再制螺纹进行了旋拧试验和拉伸试验验证,以确保修复后的主螺孔再制螺纹强度满足使用要求。

1 反应堆压力容器主螺孔螺纹回火焊道焊接修复工艺

对于受损严重的RPV主螺孔螺纹,回火焊道焊接修复工艺过程如下:

(1)机加工去除原主螺孔螺纹。

采用机加工方式对主螺孔进行光孔处理,去除原主螺孔所有螺纹,并将主螺孔内径扩孔至满足回火焊道焊接修复所需的适合尺寸。

(2)回火焊道焊接修复主螺孔。

在焊接修复前,先对主螺孔进行目视检查、尺寸检查和液体渗透检查,合格后对待焊修复区进行清洁,然后采用机械脉冲钨极惰性气体保护电弧焊和低合金钢焊丝在RPV主螺孔底部沿内壁自下而上实施横焊位焊接,焊接参数为:频率1.67 Hz,焊接电流Ipeak=180 A,Ibase=150 A,占空比50%,焊接电压11 V,焊接速度100 mm/min,送丝速度1 180 mm/min,道间温度≤180 ℃。焊接过程中严格控制道间温度和焊道搭接量,每层焊道完成后进行适当修磨并进行无损检验。

(3)重新机加工制备新螺纹。

根据RPV主螺孔设计图纸要求,对主螺孔内壁堆焊金属进行机械加工,重新制备主螺孔新螺纹,新螺纹的结构尺寸需满足设计图纸要求,并且对新螺纹进行通止规检查和螺纹中径测量,确保各项尺寸均满足设计要求。

2 主螺孔回火焊道再制螺纹的强度校核

为得到RPV主螺孔回火焊道堆焊金属的力学性能数据,进行了低合金钢回火焊道焊接修复工艺试验,并针对回火焊道堆焊金属进行常规性能试验和疲劳性能试验。根据RPV主螺孔回火焊道堆焊金属在23 ℃、150 ℃、250 ℃和350 ℃的力学性能试验结果,采用线性插值法计算得到RPV主螺孔回火焊道再制螺纹在水压试验温度60 ℃和设计温度343 ℃下的屈服强度平均值,如表1所示。

由于主螺孔回火焊道堆焊金属为塑性材料,对于螺纹连接件,其许用应力强度为屈服强度/安全系数,安全系数为1.2~1.5[14],出于保守考虑,文中安全系数取1.5。则主螺孔回火焊道堆焊金属的许用应力强度如表1所示。

2.1 修复后的主螺孔螺纹抗剪切强度校核

根据RCC-M B3238.2[15],在运行和试验工况(除事故工况外),螺纹的平均一次剪切应力不大于0.6Sm(Sm为材料的许用应力强度),剪切应力按下述公式进行计算:

式中 Smax为单根主螺栓的最大预紧力(单位:N); A为螺纹剪切面积(单位:mm2),使用下式计算[16]

式中 Aint ernal为主螺孔內螺纹剪切面积(单位:mm2);N为每毫米的螺纹数,取值0.25;Le主螺栓与主螺孔螺纹配合长度,为205 mm;Ds min主螺栓螺纹大径的最小值,为154.456 mm;En max主螺孔内螺纹中径的最大值,为152.667 mm。

在水压试验工况时单根主螺栓最大预紧力Smax为6.2×106 N,正常运行工况时Smax为5.35×106 N, 则主螺孔回火焊道螺纹在上述工况下的抗剪切强度如表2所示。

由表2可知,采用回火焊道焊接技术修复的主螺孔再制螺纹抗剪切强度满足RCC-M规范要求。

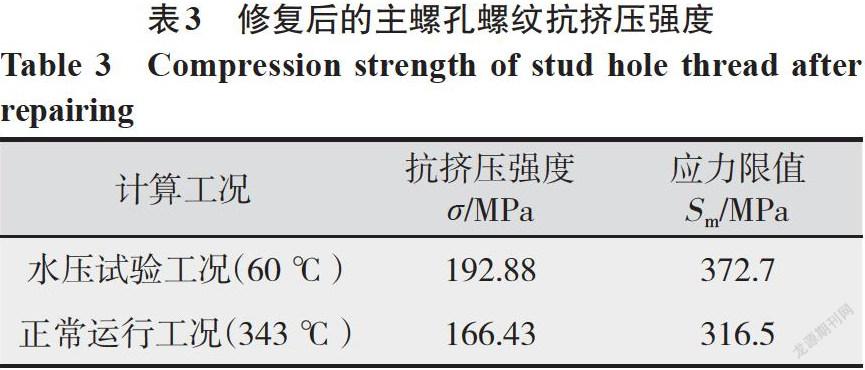

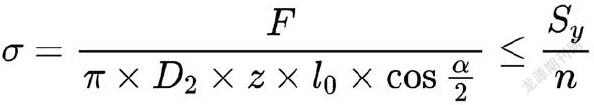

2.2 修复后的主螺孔螺纹抗挤压强度校核

假设轴向力为F(在此取单根主螺栓最大预紧力),螺纹接触宽度的平均直径为D2,螺纹啮合扣数为z,相配合螺纹的接触宽度为l0,α为普通螺纹牙型角,取60°,n为安全系数,取1.2~1.5[14],材料的屈服强度为Sy,则螺纹抗挤压强度σ为[14]:

根據修复后的M155×4主螺孔螺纹和对应主螺栓螺纹尺寸作图可得,其螺纹接触宽度的平均直径D2为152.75 mm,相配合螺纹的接触宽度l0为1.51 mm,n取1.5,则修复后的主螺孔回火焊道再制螺纹的抗挤压强度如表3所示。

由表3可知,采用回火焊道焊接技术修复的主螺孔再制螺纹抗挤压强度校核满足要求。

2.3 修复后的主螺孔螺纹抗弯曲强度校核

主螺孔螺纹的抗弯曲强度计算公式为[14]

式中 D为主螺孔螺纹大径(单位:mm);D2为主螺孔螺纹中径(单位:mm);F为轴向作用力(在此取主螺栓最大预紧力,单位:N);z为啮合螺纹扣数;b为主螺孔螺纹牙根部的厚度(单位:mm);σb为弯曲应力(单位:MPa);[σb]为螺纹牙的许用弯曲应力,对钢材,[σb]= (1~1.2)[σ]。

取[σb]=[σ]=Sm,根据修复后的M155×4主螺孔螺纹尺寸作图可得主螺孔螺纹牙根部的厚度b为3.54 mm,则修复后的主螺孔回火焊道再制螺纹的抗弯曲强度如表4所示。

由表4可知,采用回火焊道焊接技术修复的主螺孔再制螺纹抗弯曲强度校核满足要求。

3 主螺孔回火焊道再制螺纹的性能试验验证

为了验证RPV主螺孔采用回火焊道焊接技术修复后,其再制螺纹结构强度满足设备使用要求,采用1:1模拟件对主螺孔回火焊道再制螺纹进行了旋拧模拟试验和拉伸模拟试验。

3.1 主螺孔回火焊道再制螺纹的旋拧模拟试验

为验证主螺孔回火焊道再制螺纹的旋拧性能和耐磨性能,采用1:1主螺栓模拟件和主螺孔回火焊道再制螺纹模拟件进行了旋拧模拟试验,模拟试验装置如图1所示,且主螺孔回火焊道再制螺纹模拟件的螺纹中径初始实测值为φ152.60~152.62 mm。

考虑某堆型RPV的设计寿命以及换料周期,主螺孔回火焊道再制螺纹旋拧模拟试验的试验次数确定为40次。经过40次旋拧试验之后,主螺孔回火焊道再制螺纹中径实测值如表5所示,且试验后的主螺孔回火焊道再制螺纹通止规检查合格。

由表5可知,经40次旋拧试验后的主螺孔回火焊道再制螺纹中径实测值为φ152.60~152.72 mm,相比主螺孔回火焊道再制螺纹初始中径值有微量的增加,说明多次旋拧试验会使得主螺孔回火焊道再制螺纹产生极少量的磨损,但考虑到磨损量很小,且试验后的主螺孔回火焊道再制螺纹通止规检查合格,因此,主螺孔回火焊道再制螺纹的旋拧性能和耐磨性能满足使用要求。

3.2 主螺孔回火焊道再制螺纹的拉伸模拟试验

为了验证主螺孔回火焊道再制螺纹在各工况下的拉伸性能,采用1∶1拉伸模拟试验装置(见图2)进行了各工况下的主螺孔回火焊道再制螺纹拉伸模拟试验。

3.2.1 主螺栓拉伸标定试验验证

分别采用修复前的主螺孔原始螺纹和修复后的主螺孔回火焊道再制螺纹进行主螺栓拉伸标定试验,试验重复次数为5次,主螺孔采用回火焊道焊接技术修复前后的主螺栓拉伸标定曲线的对比情况如图3所示。

由图3可知,RPV主螺孔螺纹在采用回火焊道焊接技术修复后,主螺栓拉伸标定曲线变化非常小,且主螺栓拉伸标定试验完成并在主螺栓旋出后,主螺孔回火焊道再制螺纹通止规检查合格,这说明RPV主螺孔螺纹修复后并未影响主螺栓和主螺孔螺纹配合的变形协调关系,从而证明了主螺孔螺纹修复后的力学性能满足其拉伸性能要求。

3.2.2 各工况下的主螺孔回火焊道再制螺纹拉伸模拟试验验证

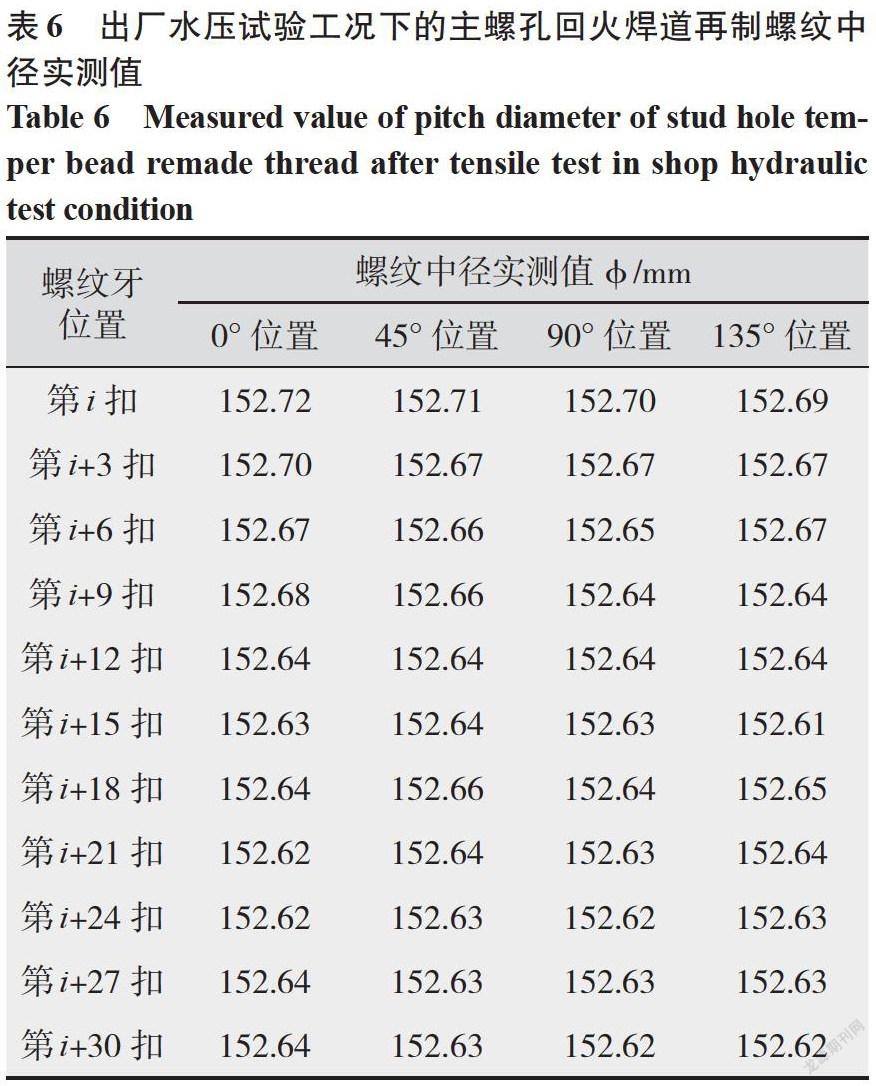

(1)出厂水压试验工况。

按该堆型RPV出厂水压试验工况下的主螺栓剩余拉伸量要求,对修复后的主螺孔回火焊道再制螺纹进行拉伸验证试验,并保持主螺栓预紧状态至少为24 h,然后卸载并拆卸主螺栓,观察主螺栓旋出过程中的实际情况,并对拉伸后的主螺孔回火焊道再制螺纹进行目视检查、螺纹通止规检查和螺纹中径测量。

主螺孔回火焊道再制螺纹在经历出厂水压试验工况拉伸模拟试验后,其螺纹实测值如表6所示。根据表6,主螺孔回火焊道再制螺纹在经历出厂水压试验工况拉伸模拟试验后,其螺纹中径实测值为φ152.61~152.72 mm,考虑到螺纹中径测量误差,该值与经过旋拧试验后的主螺孔回火焊道螺纹中径实测值(φ152.60~152.72 mm)几乎一致,且根据试验结果,在结束出厂水压试验工况拉伸模拟试验拆卸主螺栓的过程中,主螺栓旋出过程顺畅无障碍,且主螺孔回火焊道再制螺纹通止规检查合格,因此,主螺孔回火焊道再制螺纹强度满足出厂水压试验工况下的拉伸要求。

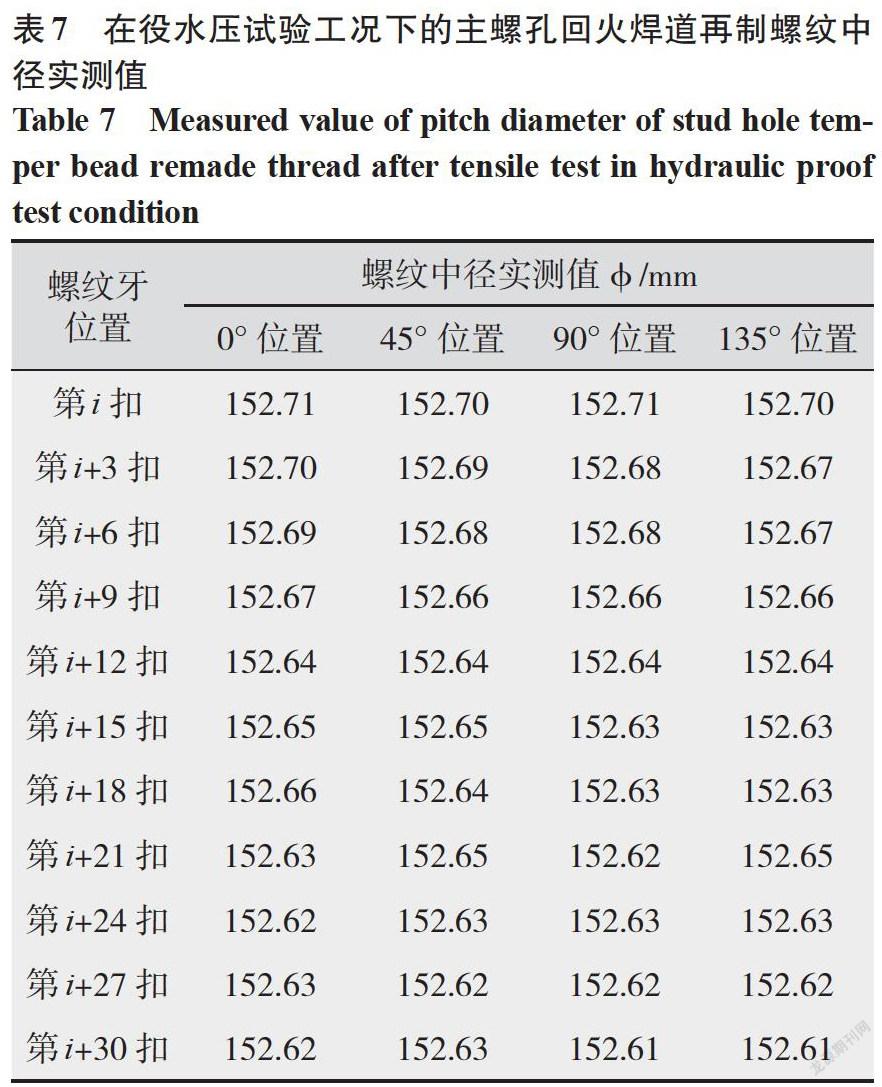

(2)在役水压试验工况。

按该堆型RPV在役水压试验工况下的主螺栓剩余拉伸量要求,对修复后的主螺孔回火焊道再制螺纹进行拉伸验证试验,并保持主螺栓预紧状态至少为24 h,然后卸载并拆卸主螺栓,观察主螺栓旋出过程中的实际情况,并对拉伸后的主螺孔回火焊道再制螺纹进行目视检查、螺纹通止规检查和螺纹中径测量。

主螺孔回火焊道再制螺纹经历在役水压试验工况拉伸模拟试验后的螺纹实测值如表7所示。可以看出,主螺孔回火焊道再制螺纹在经历在役水压试验工况拉伸模拟试验后,其螺纹中径实测值为φ152.61~152.71 mm,考虑到螺纹中径测量误差,该值与出厂水压试验工况拉伸模拟试验后的主螺孔回火焊道再制螺纹中径实测值(φ152.61~152.72 mm)几乎一致,且根据试验结果,在结束在役水压试验工况拉伸模拟试验拆卸主螺栓的过程中,主螺栓旋出过程顺畅无障碍,且主螺孔回火焊道再制螺纹通止规检查合格,因此,主螺孔回火焊道再制螺纹强度满足在役水压试验工况下的拉伸要求。

(3)正常运行工况。

按该堆型RPV正常运行工况下的主螺栓剩余拉伸量要求,对修复后的主螺孔回火焊道再制螺纹进行拉伸验证试验,并保持主螺栓预紧状态至少为24 h,然后卸载并拆卸主螺栓,观察主螺栓旋出过程中的实际情况,并对拉伸后的主螺孔回火焊道再制螺纹进行目视检查、螺纹通止规检查和螺纹中径测量。

主螺孔回火焊道再制螺纹在经历正常运行工况拉伸模拟试验后,其螺纹实测值如表8所示。

根据表8,主螺孔回火焊道再制螺纹在经历正常运行工况拉伸模拟试验后,其螺纹中径实测值为φ152.62~φ152.73mm,考虑到螺纹中径测量误差,该值与在役水压试验工况拉伸模拟试验后的主螺孔回火焊道再制螺纹中径实测值(φ152.61~φ152.71mm)几乎一致,且根据试验结果,在结束正常运行工况拉伸模拟试验拆卸主螺栓的过程中,主螺栓旋出过程顺畅无障碍,且主螺孔回火焊道再制螺纹通止规检查合格,因此,主螺孔回火焊道再制螺纹强度满足正常运行工况下的拉伸要求。

3.2.3 最大拉伸力模拟试验验证

该堆型RPV在进行关盖主螺栓预紧操作时曾出现过主螺栓绝对拉伸量超过设计要求最大值的现象,因此,根据工程经验,按照主螺栓绝对拉伸量4.06 mm的要求,对修复后的主螺孔回火焊道再制螺纹进行最大拉伸力验证试验,即将主螺栓旋入到主螺孔后拉伸主螺栓至其绝对拉伸量为4.06 mm,然后卸载并拆卸主螺栓,观察主螺栓旋出过程中的实际情况,并对拉伸后的主螺孔回火焊道再制螺纹进行目视检查、螺纹通止规检查和螺纹中径测量。

主螺孔回火焊道再制螺纹在经历最大拉伸力拉伸模拟试验后,其螺纹实测值如表9所示。

根据表9可知,主螺孔回火焊道再制螺纹在经历最大拉伸力模拟试验后,其螺纹中径实测值为φ152.64~152.76 mm,考虑到螺纹中径测量误差,该值与正常运行工况拉伸模拟试验后的主螺孔回火焊道再制螺纹中径实测值(φ152.62~152.73 mm)几乎一致,且根据试验结果,在结束最大拉伸力模拟试验拆卸主螺栓的过程中,主螺栓旋出过程顺畅无障碍,且主螺孔回火焊道再制螺纹通止规检查合格,这说明主螺孔回火焊道再制螺纹在经历最大拉伸力模拟试验后并未发生整体塑性变形,因此,主螺孔回火焊道再制螺纹强度满足最大拉伸力工况下的拉伸要求。

4 结论

通过对某堆型RPV主螺孔回火焊道再制螺纹的强度校核、旋拧试验和各工况下拉伸模拟试验研究,得到如下结论:

(1)主螺孔回火焊道再制螺纹的抗剪切强度、抗挤压强度和抗弯曲强度在水压试验工况和正常運行工况下的校核计算结果均满足设计要求。

(2)主螺孔回火焊道再制螺纹在经历40次旋拧试验后,其螺纹中径值变化量非常小且螺纹通止规检查合格, 表明主螺孔回火焊道螺纹的旋拧性能和耐磨性能满足使用要求。

(3)相比修复前,主螺孔回火焊道再制螺纹的主螺栓拉伸标定曲线变化非常小且螺纹通止规检查合格,表明主螺栓与主螺孔螺纹配合的变形协调关系未受影响,也证明了主螺孔回火焊道再制螺纹的力学性能满足其拉伸性能要求。

(4)主螺孔回火焊道再制螺纹分别在出厂水压试验、在役水压试验、正常运行工况和最大拉伸力工况下的螺纹中径值变化量非常小,且螺纹通止规检查合格。表明主螺孔回火焊道再制螺纹未发生整体塑性变形,主螺孔回火焊道再制螺纹的强度满足各工况使用要求。

参考文献:

周高斌,罗英,邱天,等.反应堆压力容器螺栓法兰连接设计与改进[J].压力容器,2014,31(3):70-76.

房永刚,初起宝, 王庆,等.浅谈反应堆压力容器主螺孔扩孔修复的核安全审查[J]. 核安全,2013,12(3):89-93.

王仁科,张超,韩丽英.反应堆压力容器主螺栓卡涩分析[J]. 核安全,2013,12(S1):109-113.

谢世球,李家训,张晨,等.反应堆压力容器主螺栓的选材和研究[J]. 压力容器,1989,6(2):35-39.

郑连纲,吕勇波. 反应堆压力容器强度可靠性分析[J].核动力工程,2012,33(4):1-4

黄新东,黄辉,洪龙,等.核电站压力容器螺孔长杆梳刀装置研制[J]. 核动力工程,2013,34(4):161-163.

胡忠全,郭利峰,邹贵生,等. SA508-Gr.3钢变参数回火焊道焊接接头组织与性能研究[J].焊接,2015(7):21-25.

Almazrouee Abdulla,Aloraier Abdulkareem,Price John W H,et al. Weld repair procedures of aged components in the refineries and power plants:Kuwait and Australia[J]. Materials at High Temperatures,2010,27(3):211-217.

Aloraier A,Al-Mazrouee A,Price J W H,et al. Weld repair practices without post weld heat treatment for ferritic alloys and their consequences on residual stresses:a review[J]. International Journal of Pressure Vessels and Piping,2010(87):127-133.

秦建,吕晓春,杜兵,等. SA508-3钢焊趾部位回火焊道技术研究[J].焊接,2015(7):37-40.

张亦良,石显,赵建平,等.基于新型回火焊道的焊接残余应力评价[J].焊接学报,2012,33(7):50-52.

Aloraier Abdulkareem,Suraj Joshi,Price John W H,et al. Hardness,microstructure,and residual stresses in low carbon steel welding with post-weld heat treatment and temper bead welding[J]. Metallurgical and Materials Transactions A,2014(22):202-209.

金亮,匡艳军,黄腾飞,等.反应堆压力容器低合金钢回火焊道工艺试验研究[J].电焊机,2020,50(6):39-43.

濮良贵,纪名刚,陈国定,等.机械设计(第八版)[M].北京:高等教育出版社,2006.

核岛部件设计、建造和在役检查协会. 法国压水堆核岛机械设备设计和建造规则[S]. 法国:核岛部件设计、建造和在役检查协会,2000.

Bickford J H. An Introduction to the Design and Behavior of Bolted Joints[M]. Second Edition. New York:Marcel Dekker Inc,1990.