连续碳纤维增强复合材料3D打印喷头设计

郑东昊 杨立宁 刘利剑 杨光 刘袁禄

摘 要:为了解决3D打印喷头在成形过程中需要频繁抬起和跳转的问题,研制一种具有复合丝材可控导入、高效熔融挤出及实时剪切功能的新型3D打印喷头。首先,基于结构原理和功能分析方法,对喷头进行分模块化设计;然后,对喷头剪切装置控制系统及其控制流程进行设计和分析;最后,采用所研制的3D打印喷头实物进行连续碳纤维增强复合材料预浸丝的熔融挤出及剪切试验。结果表明,采用所设计的喷头结构以及程序控制方法,可以实现剪丝刀片在喷嘴末端对于复合材料的有效剪切,剪切断口平整,验证了所研制的新型复合材料3D打印喷头的可靠性和实用性。所提方法可有效避免喷头在抬起和跳转运动过程中引发的问题,为连续碳纤维增强复合材料3D打印喷头的结构设计及其运动控制提供了参考。

关键词:机械设计原理与方法;3D打印;喷头;连续碳纤维;复合材料

中图分类号:TH164 文献标识码:A

doi:10.7535/hbkd.2021yx06008

Design of three-dimensional printing nozzle of continuous carbon fiber reinforced composite

ZHENG Donghao1,YANG Lining1,LIU Lijian1,YANG Guang1,LIU Yuanlu2

(1.School of Mechanical Engineering,Hebei University of Science and Technology,Shijiazhuang,Hebei 050018,China;2.Hebei Zhiqu Technology Company Limited,Shijiazhuang,Hebei 050018,China)

Abstract:Aiming at the process characteristics of frequent lifting and jumping of three-dimensional printing nozzle in the forming process,a new three-dimensional printing nozzle with the functions of controllable introduction of composite wire,efficient melt extrusion and real-time shearing was developed.Firstly,based on the method of structure principle and the function realization analysis,the modular design of the nozzle was carried out.Then,the control system and its control flow of the nozzle shearing device were designed and analyzed.Finally,the melting extrusion and clipping test of pre-impregnated continuous carbon fiber reinforced composite wire were performed by using the developed three-dimensional print nozzle.The experimental results show that by using the nozzle structure and program control method,the composite material can be effectively cut by the wire cutting blade at the end of the nozzle,and the clipping fracture was smooth,which verifies the reliability and practicality of the new developed three-dimensional printing nozzle.The provided method can effectively avoid the problems caused by the lifting and jumping of the nozzle,which provides useful reference and method basis for the structural design and motion control of continuous carbon fiber reinforced composite three-dimensional printing nozzle.

Keywords:

mechanical design principle and method;three-dimensional printing;nozzle;continuous carbon fiber;composite material

连续碳纤维增强复合材料具有高比强度、高耐磨性、低密度、耐腐蚀、抗疲劳等性能,被广泛应用于航空航天、国防军工、汽车制造等领域[1]。但是,现有连续碳纤维增强复合材料的制备工艺主要以扩散粘结法[2]、粉末冶金法[3]、熔融浸润法[4]、挤压铸造法[5]、真空压力浸渗法[6]、无压浸渗法[7]等为主,这些工艺方法大多需要高温、高压、气氛保护等环境,不仅工艺流程复杂、制备成本高,还易导致碳纤维增强相和基体之间发生界面反应,使得碳纤维受损,生成较脆的化合物,严重损害复合材料的机械性能。3D打印是一种利用三维设计数据在快速成形设备上高效而精确地制造出任意复杂形状零件的高效率、柔性化制造技术[8-11]。近年来,采用3D打印技术实现具有复杂结构连续碳纤维增强复合材料零部件的直接制造成为国内外研究热点[12-20],该项成形技术不仅可以达到复合材料零部件由设计到成型的一体化,还可以实现成型过程中的精确控形控性,既缩短了零部件的制造流程,降低了成本,也满足了成型质量要求,因此相比传统工艺方法具有显著优势。同时,在连续碳纤维增强复合材料3D打印喷头设计与开发方面,国内外相关企业和研究机构也开展了较多研究工作。其中,美国Mark Forged公司开发出了系列化复合材料3D打印设备,其打印喷头内部设计了剪切机构,打印过程中可在接近喷嘴末端位置实现对于复合材料的实时剪断。西安交通大学田小永等在所申请的发明专利“一种连续长纤维增强复合材料3D打印机及其打印方法”中,提出了基于近喷嘴端剪切方式的复合材料3D喷头设计[21]。武汉理工大学马国锋针对复合材料3D打印过程中的路径跳转处理需求,选择远端剪切处理方式,设计了剪切机构以及打印喷头,并研究了成型系统与剪切系统的协调关系[22]。本文基于连续碳纤维增强复合材料3D打印工艺特点,研制出一种具有复合丝材实时剪切功能的新型3D打印喷头,并进行了实际功能应用驗证,该喷头可以实现3D打印过程中对于复合材料丝材的实时可控剪断,从而避免喷头在抬起和跳转运动过程中连续纤维由喷头中被拉出,影响成形过程连续性和稳定性的问题,为连续碳纤维增强复合材料3D打印工艺的进一步研究提供条件参考。

1 复合材料3D打印喷头结构设计

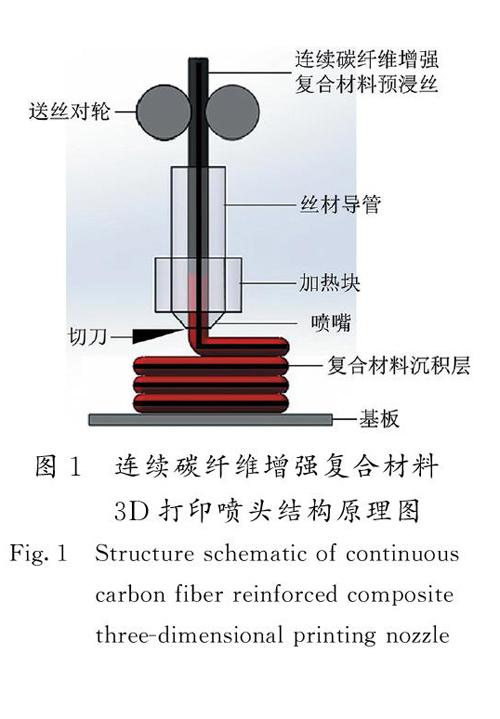

连续碳纤维增强复合材料3D打印喷头结构原理如图1所示。预先浸渍好的连续碳纤维增强复合材料丝材在送丝对轮的驱动作用下被送入丝材导管中;丝材导管下端安装有加热块,加热块的热量传递给导管内的丝材,并使丝材中的基体材料(树脂或金属)高效熔化;熔融态基体与连续碳纤维的混合材料在上端丝材的推动力作用下由导管末端喷嘴处被挤出并沉积于基板表面;喷嘴末端旁侧安装有切刀,在喷头需要抬起或跳转时将连续碳纤维切断,避免被拉出而影响成形过程。

连续碳纤维增强复合材料3D打印喷头应具有的主要功能为预浸丝的导入、加热熔化、可控挤出,以及复合丝材的实时剪切,同时在结构设计过程中还应考虑各部分之间的连接和固定。

在复合材料3D打印喷头研制过程中,对于复合丝材实时剪切机构的设计十分关键,通常采用的打印喷嘴直径约为1 mm,同时要求剪切机构在1 s内能够完成对于复合丝材的剪切动作,因此本文所设计剪切机构的剪切速度需大于1 mm/s。

如图2 a)所示,喷头的送丝及熔融挤出机构主要由送丝对轮、连接管、加热块、喷嘴、散热风扇、散热片,以及将这些零部件连接和固定起来的零件等组成。该机构主要用于实现连续碳纤维增强复合材料预浸丝的输送及其加热、挤出。连接管采用较小直径的金属管,可以有效降低加热块热量沿丝材导管向上传导,保证未熔化丝材具有足够的抗弯模量,以传递轴向活塞推动力。散热风扇和散热片的设计也起到相同的作用。

如图2 b)所示,喷头的复合丝材剪切机构主要由电机、丝杠、光杠、剪丝刀片、连接模块、运动模块等组成。该机构主要用于完成在喷头抬起或跳转时的丝材剪断动作。在剪切过程中,电机通过丝杠传动,带动固定于运动模块上的剪丝刀片左右移动,刀片前部与喷嘴末端紧密贴合,因此刀片在移动过程中可以实现对于喷嘴末端复合材料的剪切。光杠用于运动模块在移动时的导向,连接模块用于剪切机构各零部件之间的连接和固定。根据喷头剪切速度参数要求,所选电机在额定负载下的转速n=120 r/min,选用丝杠的导程s=1 mm/r,则在额定功率下运转时,可带动剪切刀片在水平方向上的运动速度v= ns=120 r/min×1 mm/r=120 mm/min=2 mm/s,该参数满足剪切机构的设计和使用要求。

如图2 c)所示,喷头的连接固定平台机构主要由电机、丝杠、光杠、剪丝刀片、连接模块、运动模块等组成。该机构主要用于将送丝及熔融挤出机构与复合丝材剪切机构连接并固定在一起,同时实现复合丝材剪切机构的上下运动。

图2 d)所示为所设计喷头的整体结构,是由连接固定平台机构将送丝及熔融挤出机构和剪切机构连接并固定在一起所构成,该喷头结构设计在满足使用功能的前提下,也实现了较好的集成性。

喷头剪丝动作示意图见图3。

在连接固定平台机构运行过程中,电机通过丝杠传动,带动运动模块上下移动,而剪切机构则固定于运动模块上。在需要剪切动作时,电机驱动运动模块向下移动,使得剪丝刀片前部与喷嘴末端平行,如图3 a)所示,然后剪丝刀片向左运动完成剪切动作,如图3 b)所示。当剪切动作结束后,剪丝刀片向右移动,然后电机驱动运动模块向上移动,剪丝刀片回到初始位置,这样可以避免打印过程中刀片与已成型表面发生相互碰撞。

2 喷头剪切装置控制系统设计

所设计的连续碳纤维增强复合材料3D打印喷头剪切装置控制系统主要控制功能包括剪切电压信号的监测、适用于喷头电机驱动的继电器控制、限位传感器信号的监测等,控制流程如图4所示。

首先,分析驱动3D打印机完成路径扫描的G代码程序,并在喷头抬起和跳转的代码前添加剪切装置激发程序,生成新的G代码。在打印过程中,当G代码运行到剪切装置激发程序段时,将由3D打印机向剪切装置控制系统发送一个大于4 V的电压信号。然后由电压监测模块对此信号进行监测,由串口监视器读取和输出该电压值,再由Arduino单片机判断该电压值是否大于4 V,若电压值大于4 V,则为剪切动作激发信号。此时,剪切装置在单片机的控制下,按照设定的顺序完成整个剪切动作。

第1步,继电器1#和继电器2#闭合,复合丝材剪切机构的电机驱动其运动模块向右移动,当触发限位开关1时,继电器1#和继电器2#断开,运动模块停止移动,完成退刀动作。然后继电器3#和继电器4#闭合,连接固定平台机构的电机驱动其运动模块向上移动,当触发限位开关2时,继电器3#和继电器4#断开,运动模块停止移动,完成刀片复位。

第2步,继电器5#和继电器6#闭合,连接固定平台机构的电机驱动其运动模块向下移动,当触发限位开关3时,继电器5#和继电器6#断开,运动模块停止移动,完成刀片下移动作。

第3步,继电器7#和继电器8#闭合,复合丝材剪切机构的电机驱动其运动模块向左移动,当触发限位开关4时,继电器7#和继电器8#断开,运动模块停止移动,完成刀片左移剪切动作。

第4步重复第1步动作,完成刀片复位,此时整个剪切动作结束。

3 喷头实际功能应用验证

基于连续碳纤维增强复合材料3D打印喷头结构设计,以及喷头剪切装置控制系统设计,本文进行了喷头实物的研制,并搭建完成了复合材料3D打印试验平台,采用该试验平台进行直径为1 mm连续碳纤维增强复合材料预浸丝的熔融挤出打印及剪切试验,打印参数如表1所示,喷头实物照片见图5。

试验过程设计了长度为10 cm的单道打印路径,在扫描路径程序最后添加了剪切装置激发程序,以驱动剪切机构对于复合丝材的剪断。图6所示为实际剪切过程及剪切效果。由图6可以看出:1)单道打印路径质量较好,且连续碳纤维均匀分布于路徑中央,并与基体材料形成了良好复合;2)剪丝刀片在喷嘴末端实现了对复合材料的有效剪切,且剪切断口平整,证明本文所研制的新型复合材料3D打印喷头具有较好的可靠性和实用性。

4 结 论

1)基于对连续碳纤维增强复合材料3D打印喷头结构原理的分析,确定了喷头的主要功能,并将喷头结构分解为送丝及熔融挤出机构、复合丝材剪切机构、连接固定平台机构3部分,通过分模块化设计完成了喷头的整体结构设计,所设计喷头结构在满足使用功能的前提下,也实现了较好的集成性。

2)分析了连续碳纤维增强复合材料3D打印喷头剪切装置控制系统的主要功能,进行了剪切装置控制系统设计,制定了喷头剪切动作控制流程。

3)基于喷头结构以及剪切装置控制系统设计,研制出了喷头实物并搭建了试验平台,进行了复合材料预浸丝的熔融挤出打印及剪切试验。结果显示,剪丝刀片在喷嘴末端实现了对于复合材料的有效剪切,且剪切断口平整,驗证了本文所研制新型复合材料3D打印喷头的可靠性和实用性。

本文主要针对目前连续碳纤维增强复合材料3D打印工艺试验中所存在的实际问题,进行了新型结构喷头的设计和研制。未来还需要根据实际工艺及使用要求等进一步完善该喷头结构及其控制系统的设计,增加其可靠性和实用性。

参考文献/References:

[1] 刘艺,王华.连续碳纤维增强铝基复合材料的制备与性能研究[J].铸造技术,2018,39(6):1202-1204.

LIU Yi,WANG Hua.Preparation and performance of continuous carbon-fiber reinforced aluminum matrix composites[J].Foundry Technology,2018,39(6):1202-1204.

[2] WANG X,JIANG D M,WU G H,et al.Effect of Mg content on the mechanical properties and microstructure of Grf/Al composite[J].Materials Science and Engineering A,2008,497(1/2):31-36.

[3] 杨波,于杰.碳纤维增强铝基复合材料的研究进展[J].热加工工艺,2016,45(8):16-18.

YANG Bo,YU Jie.Progress of carbon fiber reinforced aluminum matrix composite[J].Hot Working Technology,2016,45(8):16-18.

[4] IBRAHIM I A,MOHAMED F A,LAVERNIA E J.Particulate reinforced metal matrix composites:A review [J].Journal of Materials Science,1991,26(5):1137-1156.

[5] 沈保罗.铸造铝基复合材料在汽车工业中的应用[J].稀有金属材料与工程,1996(6):46-49.

SHEN Baoluo.Application of cast aluminum matrix composites in automotive industry[J].Rare Metal Materials and Engineering,1996(6):46-49.

[6] DAOUD A.Wear performance of 2014 Al alloy reinforced with continuous carbon fibers manufactured by gas pressure infiltration[J].Materials Letters,2004,58(25):3206-3213.

[7] 边涛,潘颐,崔岩,等.金属基复合材料的自发浸渗制备工艺[J].材料导报,2002,16(1):21-24.

BIAN Tao,PAN Yi,CUI Yan,et al.Fabricating metal matrix composites by spontaneous infiltration technique[J].Materials Review,2002,16(1):21-24.

[8] HAGEDORN Y C,BALACHANDRAN N,MEINERSW W,et al.SLM of net-shaped high strength ceramics:New opportunities for producing dental restorations[C]//2011 International Solid Freeform Fabrication Symposium.[S.l.]:[s.n.],2011:536-546.

[9] BUCHBINDER D,SCHLEIFENBAUM H,HEIDRICH S,et al.High power selective laser melting (HP SLM) of aluminum parts[J].Physics Procedia,2011,12(Part A):271-278.

[10]孙靖,朱小刚,李鹏,等.激光体能量密度对激光选区熔化成形TC4钛合金致密化行为的影响[J].机械工程材料,2020,44(1):51-56.

SUN Jing,ZHU Xiaogang,LI Peng,et al.Effect of laser bulk energy density on densification behavior of TC4 titanium alloy by SLM[J].Materials for Mechanical Engineering,2020,44(1):51-56.

[11]郭超,林峰,葛文君.电子束选区熔化成形316L不锈钢的工艺研究[J].机械工程学报,2014,50(21):152-158.

GUO Chao,LIN Feng,GE Wenjun.Study on the fabrication process of 316L stainless steel via electron beam selective melting[J].Journal of Mechanical Engineering,2014,50(21):152-158.

[12]van der KLIFT F,KOGA Y,TODOROKI A,et al.3D printing of continuous carbon fibre reinforced thermo-plastic (CFRTP) tensile test specimens[J].Open Journal of Composite Material,2016,6(1):18-27.

[13]JUSTO J,TVARA L,GARCA-GUZMN L,et al.Characterization of 3D printed long fibre reinforced composites[J].Composite Structures,2017,185:537-548.

[14]CAMINERO M A,CHACN J M,GARCA-MORENO I,et al.Impact damage resistance of 3D printed continuous fibre reinforced thermoplastic composites using fused deposition modelling[J].Composites Part B-Engineering,2018,148:93-103.

[15]TIAN X Y,LIU T F,YANG C C,et al.Interface and performance of 3D printed continuous carbon fiber reinforced PLA composites[J].Composites Part A-Applied Science and Manufacturing,2016,88:198-205.

[16]YANG C C,TIAN X Y,LIU T F,et al.3D printing for continuous fiber reinforced thermoplastic composites:Mechanism and performance[J].Rapid Prototyping Journal,2017,23(1):209-215.

[17]單忠德,范聪泽,孙启利,等.纤维增强树脂基复合材料增材制造技术与装备研究[J].中国机械工程,2020,31(2):221-226.

SHAN Zhongde,FAN Congze,SUN Qili,et al.Research on additive manufacturing technology and equipment for fiber reinforced resin composites[J].China Mechanical Engineering,2020,31(2):221-226.

[18]MATSUZAKI R,UEDA M,NAMIKI M,et al.Three-dimensional printing of continuous-fiber composites by in-nozzle impregnation[J].Scientific Reports,2016.doi:10.1038/srep23058.

[19]WANG X,TIAN X Y,YIN L X,et al.3D printing of continuous fiber reinforced low melting point alloy matrix composites:Mechanical properties and microstructures[J].Materials,2020,13(16).doi:10.3390/ma13163463.

[20]WANG X,TIAN X Y,LIAN Q,et al.Fiber traction printing:A 3D printing method of continuous fiber reinforced metal matrix composite[J].Chinese Journal of Mechanical Engineering,2020,33(1).doi:10.1186/s1003-020-00447-1.

[21]田小永,杨春成,曹毅,等.一种连续长纤维增强复合材料3D打印机及其打印方法[P].中国:CN104149339A,2014-11-19.

[22]马国锋.碳纤维长纤复合材料3D打印的成型工艺及其打印系统[D].武汉:武汉理工大学,2017.

MA Guofeng.FormingTechnology and System Research of Continuous Carbon Fiber Composite Materials 3D Printing[D].Wuhan:Wuhan University of Technology,2017.

收稿日期:2021-08-18;修回日期:2021-10-10;责任编辑:冯 民

基金项目:河北省重点研发计划项目(21351002D);石家庄市科学技术研究与发展计划项目(211080041A)

第一作者简介:郑东昊(1994—),男,河北石家庄人,硕士研究生,主要从事复合材料增材制造技术方面的研究。

通讯作者:杨立宁博士。E-mail:yang_li_ning@126.com

郑东昊,杨立宁,刘利剑,等.

连续碳纤维增强复合材料3D打印喷头设计

[J].河北科技大学学报,2021,42(6):613-618.

ZHENG Donghao,YANG Lining,LIU Lijian,et al.

Design of three-dimensional printing nozzle of continuous carbon fiber reinforced composite

[J].Journal of Hebei University of Science and Technology,2021,42(6):613-618.