3D打印集成了电子元器件的传感器

文/ 本刊编译(原文来自Fraunhofer IPA)

迄今为止,集成电子元器件从而生产出订制化的传感器尚面临挑战。现在,德国弗劳恩霍夫IPA与阿博格和Balluff公司合作,在此方面实现了突破。

感应接近传感器是将线圈、电路板和插头等以固定结构安装到圆柱形金属外壳中的一种拥有固定形状的标准部件。在自动化技术中,感应接近传感器通常被用于对金属物体进行非接触式探测。在工业应用中,它们不仅可以记录元器件的接近程度,还可以记录元器件所处位置的距离。然而,由于其外壳形状能够集成到特定应用环境中,如机械手臂爪状手指中的感应接近传感器,直到目前才被开发出来。

为什么不采用塑料来打印传感器的外壳以便可以将其制成任何形状呢?这正是德国弗劳恩霍夫制造工程与自动化研究所(简称IPA)增材制造中心的一个研究团队目前所取得的成果。该团队得到了来自阿博格和专业的传感器及自动化技术公司Balluff 的支持。传感器外壳要求使用一种具有高介电强度和阻燃性能的塑料,为此,专家们选用了聚对苯二甲酸丁二酯(PBT),将它作为标准的注射成型材料用于生产电子元器件的外壳。然而,这类材料尚未被用于3D打印,还需要开展开拓性的研究工作。

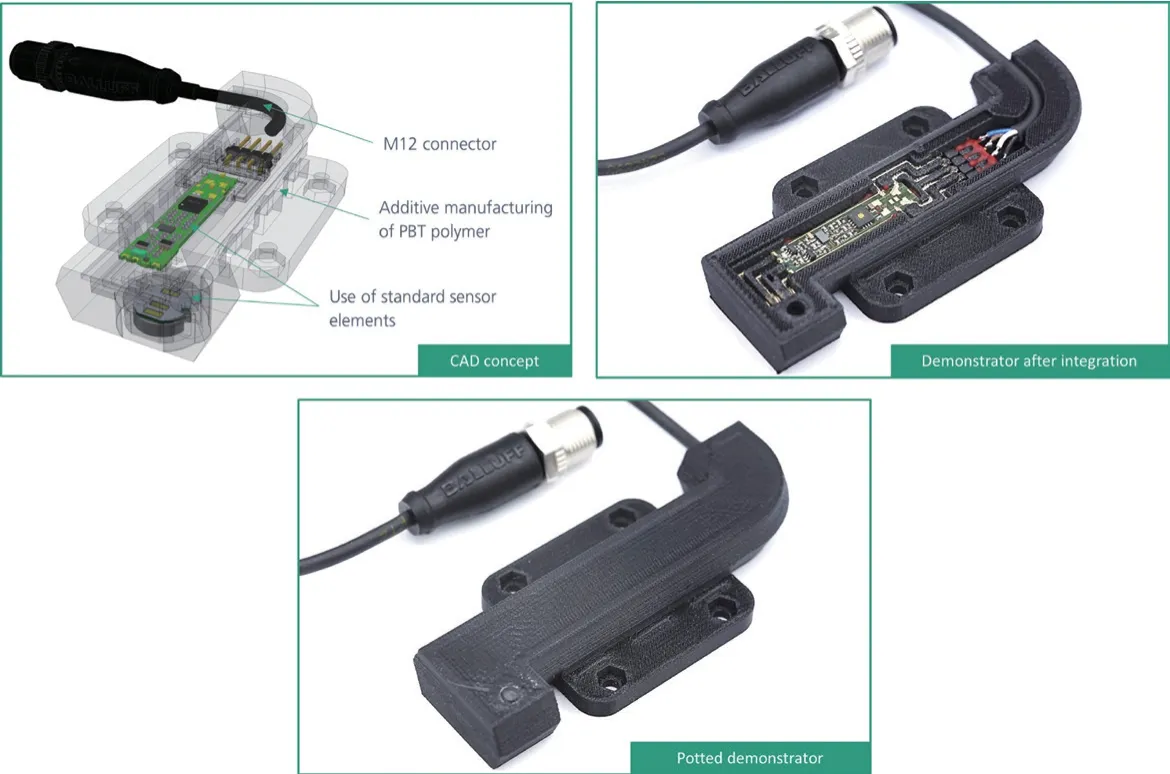

订制传感器在不同生产阶段的演示模型:左上为CAD 概念,右上为集成了电子元器件之后,下部为成品的演示模型件(图片来自Fraunhofer IPA)

他们将粒料形式的塑料送入阿博格的工业化增材制造系统freeformer中,该机器采用了一种材料制备装置和一种特殊的塑化螺杆。标准粒子熔融后,即开始无模的自由成型过程:高频的喷嘴闭合,释放出微小的塑料液滴,借助可移动的部件载体,即实现了精确定位。

这样,freeformer就一层一层地创建出带有空腔的三维部件。在打印过程中,还可以嵌入电子元器件。为使之成为可能,当打印到每一个相应的层时,freeformer就会自动中断生产过程,以便可以非常精确地集成线圈、电路板和插头。在一个单独的工艺中,采用一个分配器,即可在外壳内制造出银导体轨道。要完成这一过程,需要叠层打印这些空腔,然后用聚氨酯浇注。

采用这种方法,该团队生产出了30多个订制传感器的演示模型,然后进行测试:这些部件必须能够承受温度的变化和振动,它们必须防水,并通过电绝缘测试。通过对设计和生产工艺进行优化,最终,他们成功地完成了这些测试。