不同初始蓄能的梯度加载岩爆模型试验*

祝文化,李 伦,项戈泽,燕 星,夏元友

( 武汉理工大学 土木工程与建筑学院,武汉 430070)

岩爆是深埋高地应力地区地下洞室开挖过程中普遍存在的问题,岩爆产生的剥落、弹射、抛掷等破坏现象,直接威胁施工人员及设备的安全,造成巨大的经济损失[1]。因此,针对工程建设过程中岩爆这一亟待解决的世界性难题,国内外岩石力学工作者都很重视,多年来在岩爆的定义、判据、预测及机理研究方面,进行了大量研究工作,已取得了一些研究成果,但由于岩爆问题的复杂性,还未形成成熟的理论和方法[2-8]。

当前岩爆的研究主要通过室内岩石力学试验、数值分析、现场监测和物理模拟试验等手段,其中,物理模型试验是探讨岩爆机理的一种重要方法[9]。费鸿禄、何满潮、李夕兵、冯夏庭、李天斌等介绍了我国在岩爆物理模型试验领域的部分研究成果[10-13],但已开展的岩爆模型试验多基于一些岩石试验机,其加载应力路径及能量条件与岩体实际岩爆发生条件仍有一定的差异。一般情况下,深埋高地应力地下工程施工过程中,开挖扰动影响了围岩应力的重新分布,开挖扰动区内不同位置处岩体的垂直应力集中程度随着其距洞室边墙距离的增大呈梯度衰减,当应力集中到一定程度时,会导致岩爆的发生[14],而现有模型试验(非开洞)因加载装置的结构限制了模型的尺寸,大多数的岩爆试验都采用的是均布加载,其岩爆影响条件与实际岩体孕育的岩爆环境存在一定差异,一定程度上制约了岩爆机理的研究。因此,进行现场开挖扰动区应力环境梯度加载的大尺寸模型试验是岩爆物理模拟试验的发展趋势[15]。另一方面,早期人们认为岩爆岩体是一种能量体,只有当岩体积聚的能量达到一定条件时,才可能发生岩爆,对岩爆体结构特性受荷载因素及围岩因数的影响考虑较少,从而对岩爆发生过程中,岩块飞射的动力学过程及巨大的能量释放等岩爆机理解释存在一定的局限性。唐礼忠等提出以岩石在峰值强度前储存的弹性应变能和峰值强度后稳定 破坏所需的能量耗散之差(即剩余能量)与峰值强度后稳定破坏所需的能量耗散之比作为剩余能量指数,以反映岩石在峰值强度后区的动态特性[16]。伍颖等认为弹性能量指标、强度指标和脆性指标均可用来较好地评价或描述岩爆产生的岩性与应力条件[17]。钱七虎从能量角度对应变型岩爆的理论机制进行概括[18]。赵菲认为髙储能的岩体更有可能发生岩爆,而成为髙储能岩体的必备条件包括两个方面,即岩体有足够的能力储存较大的弹性应变能和岩体内部产生高度的应力集中[19]。李春林通过提出岩爆的球-崖概念模型,从能量角度介绍了应变岩爆和矿震岩爆的发生条件[20]。顾金才等认为[21],岩爆瞬间岩爆体自身积蓄的能量是有限的,不足以产生明显的抛掷性岩爆现象,必须要有周围岩体对岩爆体产生能量汇聚,从而对岩爆体破坏过程进行快速的能量补充。现有的岩爆试验系统多采用液压加载系统,在试件破坏瞬间油路供油缓慢,很难保障较高的加载速率,实现对岩爆体进行快速的能量补充和动力补充使岩体发生抛掷性岩爆。

针对现有岩爆模型试验研究方法及试验系统存在的不足,2010年作者课题组自主研发了模拟洞室围岩应力分布的梯度加卸载岩爆模型试验装置,并于2016年对该装置进行了改造,实现了气液复合加载,可进行不同初始蓄能气压加载,以模拟不同蓄能性能岩体围岩对岩爆体的快速动力能量补充[22]。基于该试验装置,先后进行了液压梯度加卸载、气液复合型梯度加卸载岩爆模型试验,实现了岩爆现象的室内模拟再现,获得了较为合理的梯度加载方法及岩爆破坏过程的相关规律[23-26]。

针对不同类型围岩储存能量特性对岩爆产生的影响,采用三种初始蓄能气压模拟不同类型围岩储存能量特性,进行梯度加载岩爆模型对比试验,对模型试件发生岩爆的宏观破坏形态、破坏瞬间的应变特性及声发射特征参数进行分析,以探讨不同储能能力类型岩体中发生岩爆破坏过程及破坏瞬间的能量释放特性。

1 试验概况

1.1 试验系统

模型试验是在武汉理工大学和总参工程兵科研三所联合研制的气液复合加载岩爆物理模型试验系统上进行,如图1。

图 1 气液复合型加载岩爆模型试验装置Fig. 1 Test device of rock burst loading by combined gas-liquid

模型试验系统可以进行液压与气液复合型的梯度加载岩爆模型试验。试验系统主机顶部由四组相互独立的气液复合加载器组成,可实现对试件的梯度加载;试件破坏瞬间,气液复合加载器蓄能腔初始蓄能气体能够快速响应补偿加载器的压力损失,克服了液压传动加载速率迟缓,无法及时进行能量补充的缺点[22-26]。不同初始蓄能气压可以模拟不同蓄能性能岩体围岩对岩爆体的动能补充,满足现场岩爆体破坏过程的能量积聚和动力快速补充的实际应力环境。

1.2 模型试件

根据已进行的模型试验成果,按模型材料物理力学性能需满足岩爆倾向性指标的要求,选用高强度石膏材料制作模型,模型分两块进行制作,每块尺寸为1000 mm×600 mm×200 mm(长×宽×厚),水灰比为0.65,添加柠檬酸作缓凝剂,试件制作完成后经常温干燥和烘干处理。为量测试验过程模型试件内部受力和变形状况,在模型试件表面按设计布设量测应变片[23-26],粘贴完应变片后,经过保护处理,利用快干水泥将2块试件进行合模黏结,形成岩爆模型试验整块试件(1000 mm×600 mm×400 mm)。

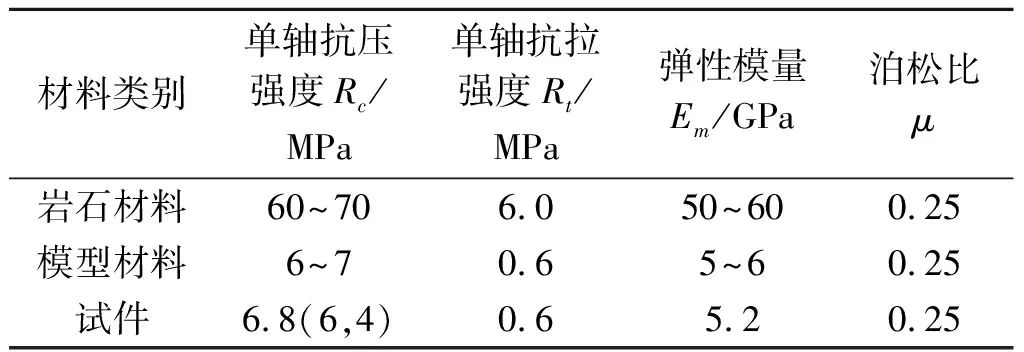

模型试验相似问题,主要考虑了几何相似条件和应力相似条件,根据试验装置的内部结构尺寸,选取几何相似系数为1∶10,应力相似系数为1∶10。试验确定的模型材料参数与根据相似比换算出的原型岩体力学参数,见表1。

表 1 模型材料及原型岩体力学参数Table 1 Mechanical parameters of prototye rock mass and model material

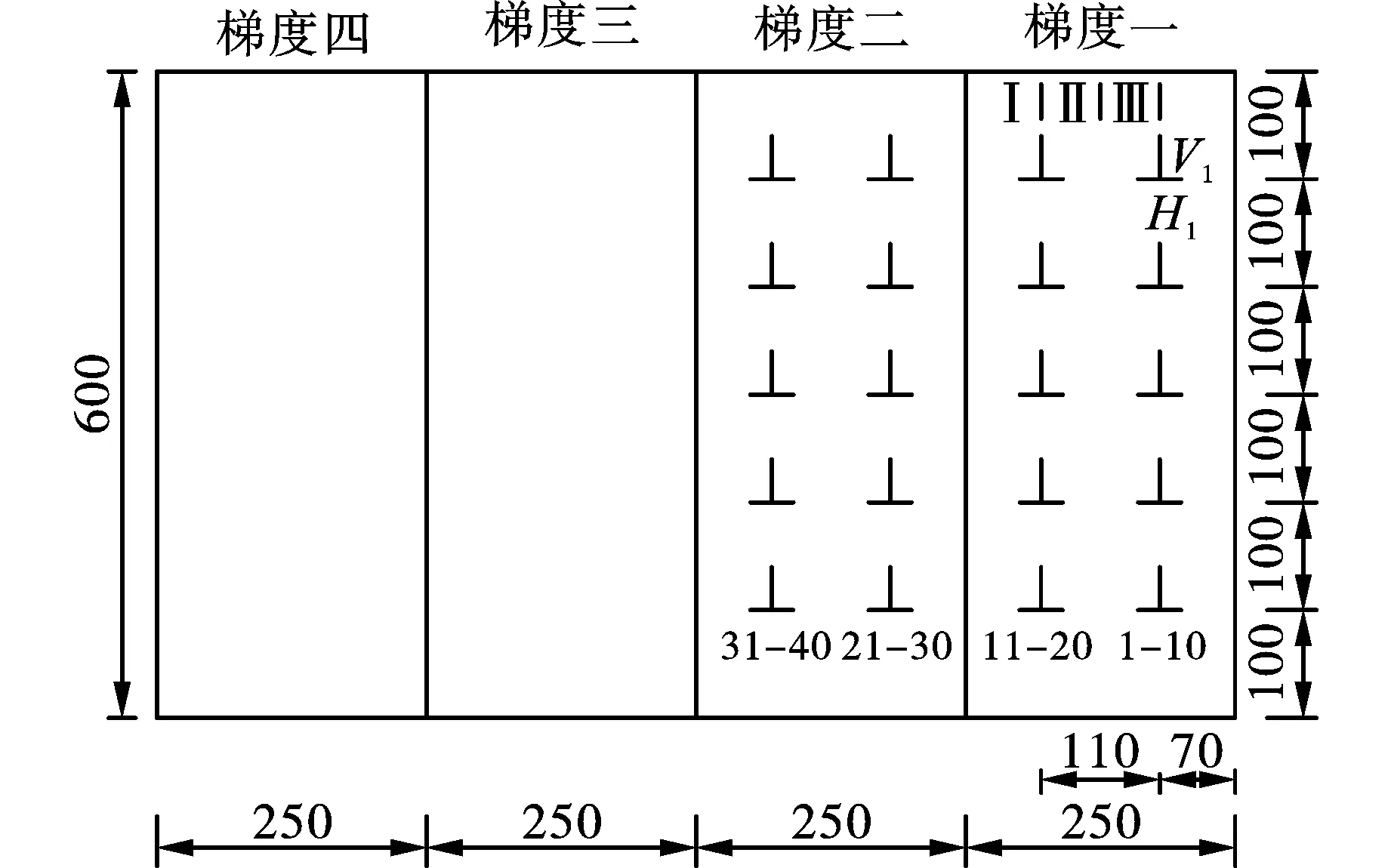

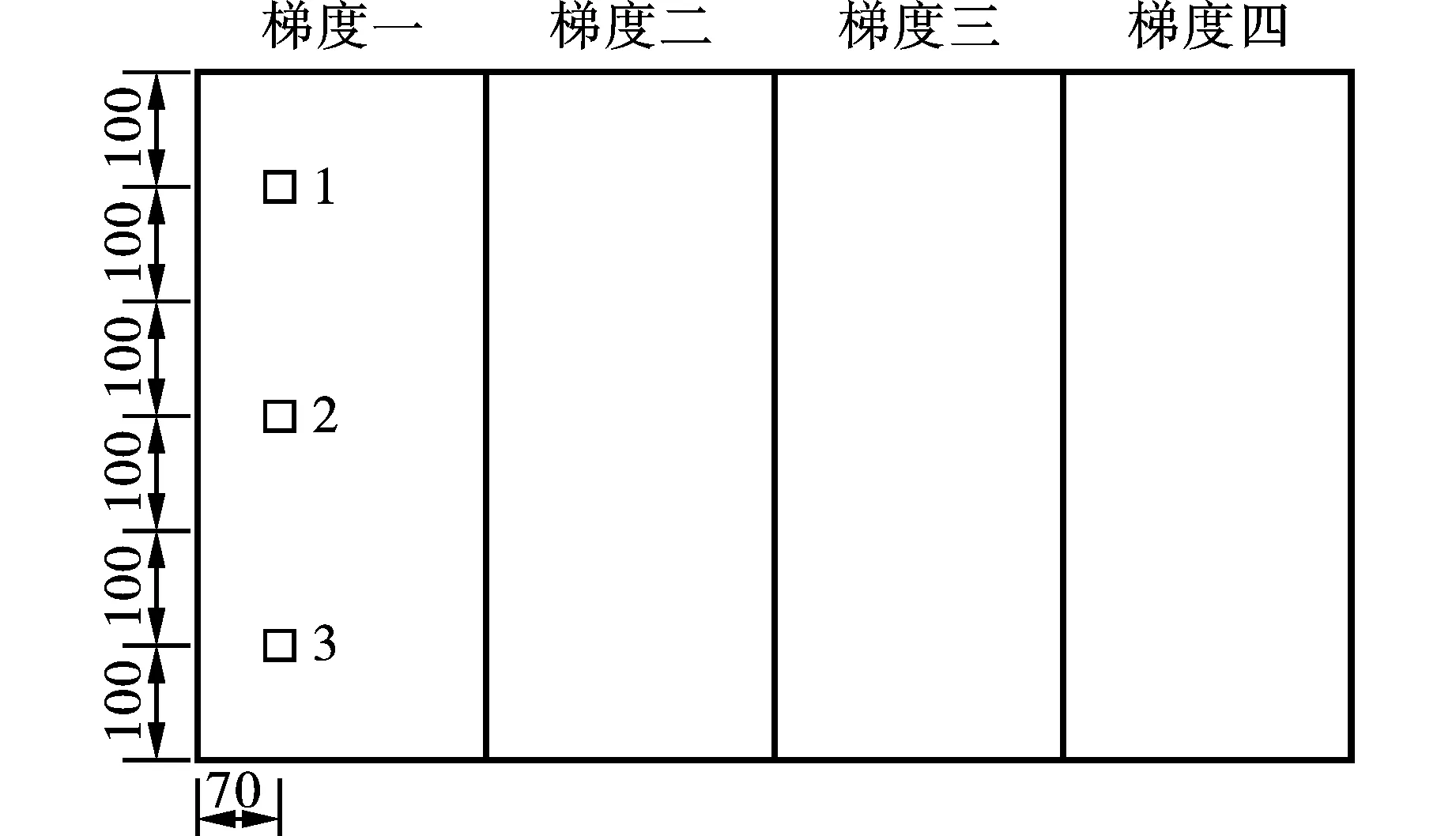

根据设备特点,试件内部静态应变测点布置在试件卸载面一侧的竖向荷载梯度较大的区域,在梯度1加载区域顶部位置布置了3个动态应变测点,其中I~III为动态应变测点,1~40为静态应变测点,测点布置如图2所示。

图 2 应变片测点布置图(单位:mm)Fig. 2 Layout of strain gauge measuring point(uint:mm)

2 试验加载路径

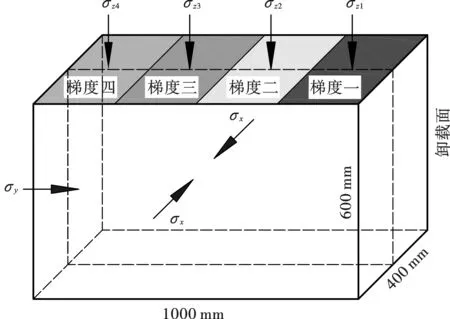

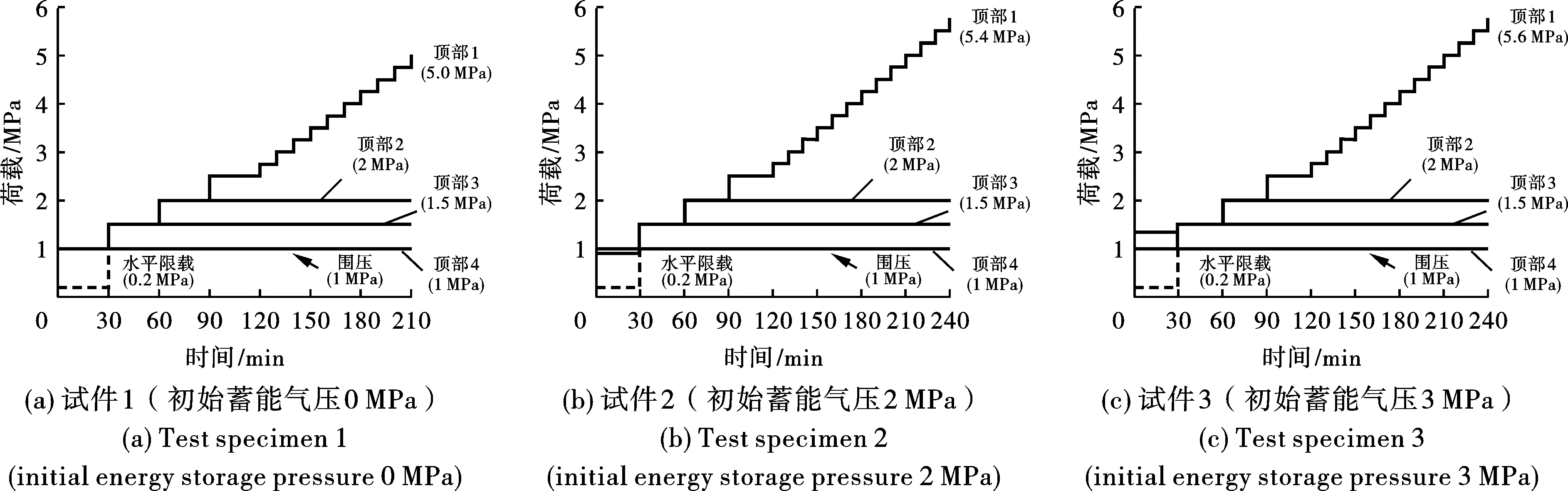

试验加载过程中为了模拟实际工程岩体应力环境,在试件顶部利用四组独立的气液复合加载器形成梯度加载,模拟开挖洞室边墙临空面竖向应力集中程度,试件顶部最小应力σz4与侧面应力σx及后端部应力σv相等,且维持试件围压一定,模型顶部梯度加载如图3所示。

图 3 模型试件梯度加载Fig. 3 The gradient loading diagrams of model test

由于模型尺寸较大,为了尽可能减少侧面和后端面摩擦力对于竖向应力传递的影响,取单轴抗压强度的1/6即1 MPa作为侧压力(σx)进行模型试验[22-23]。三组试验对气液复合加载器蓄能腔设置不同的初始蓄能气压,分别为0 MPa、2 MPa、3 MPa(换算成试件表面初始应力为0 MPa 、0.9 MPa、1.35 MPa)。根据文献[23]的研究成果,选择距离卸载面梯度荷载差值较大的加载方法,探讨不同初始蓄能气压条件下的梯度加载方法对试件破坏过程的能量积聚及作用规律。三组试验加载路径如图4所示。

试件1,试验加载前,先将试件顶部和侧面的均布加载器与试件表面接触,围压值控制在0.2 MPa,然后将顶部梯度1、2、3、4的荷载统一施加至1 MPa,稳压30 min;对梯度4荷载保持1 MPa不变,梯度1、2、3加载至下一级荷载1.5 MPa,同时将试件围压加载至1 MPa,围压荷载保持1 MPa直至试验结束,稳压30min;保持梯度3荷载1.5 MPa不变,梯度1、2加载至下一级荷载2 MPa,稳压30 min;保持梯度2荷载2 MPa不变,梯度荷载1加载至下一级荷载2.5 MPa,稳压30 min;最后按照每加载0.25 MPa稳压10 min的荷载级别,逐步加大梯度1的荷载直至试件破坏。如图4(a)所示。

图 4 试件加载应力路径Fig. 4 Loading path of test specimen

试件2,试验加载前,先将试件顶部和侧面均布加载器与试件表面接触,围压值控制在0.2 MPa,将顶部梯度2、3、4的荷载统一施加至1 MPa,梯度1先对气液复合加载器蓄能腔施加2 MPa气压荷载(对应于试件表面荷载0.9 MPa),再通过液压加载至1 MPa,稳压30 min;梯度4荷载保持1 MPa不变,梯度1、2、3加载至下一级荷载1.5 MPa,同时将试件围压加载至1 MPa,围压荷载保持1 MPa直至试验结束,稳压30 min;保持梯度3荷载1.5 MPa不变,梯度1、2加载至下一级荷载2 MPa,稳压30 min;保持梯度2荷载2 MPa不变,梯度荷载1加载至下一级荷载2.5 MPa,稳压30 min;最后按照每加载0.25 MPa 稳压10 min的荷载级别,逐步加大梯度1的荷载直至试件破坏。如图4(b)所示。

试件3,试验加载前,先将试件顶部和侧面均布加载器与试件表面接触,围压值控制在0.2 MPa,将顶部梯度2、3、4的荷载统一施加至1 MPa,梯度1先对气液复合加载器蓄能腔施加3 MPa气压荷载(对应于试件表面荷载1.35 MPa),稳压30 min;梯度4荷载保持1 MPa不变,梯度1、2、3加载至下一级荷载1.5 MPa,同时将试件围压加载至1 MPa,围压荷载保持1 MPa直至试验结束,稳压30min;保持梯度3荷载1.5 MPa不变,梯度1、2加载至下一级荷载2 MPa,稳压30 min;保持梯度2荷载2 MPa不变,梯度荷载1加载至下一级荷载2.5 MPa,稳压30 min;最后按照每加载0.25 MPa 稳压10 min的荷载级别,逐步加大梯度1的荷载直至试件破坏。如图4(c)所示。

3 试验结果与分析

3.1 试件宏观破坏现象

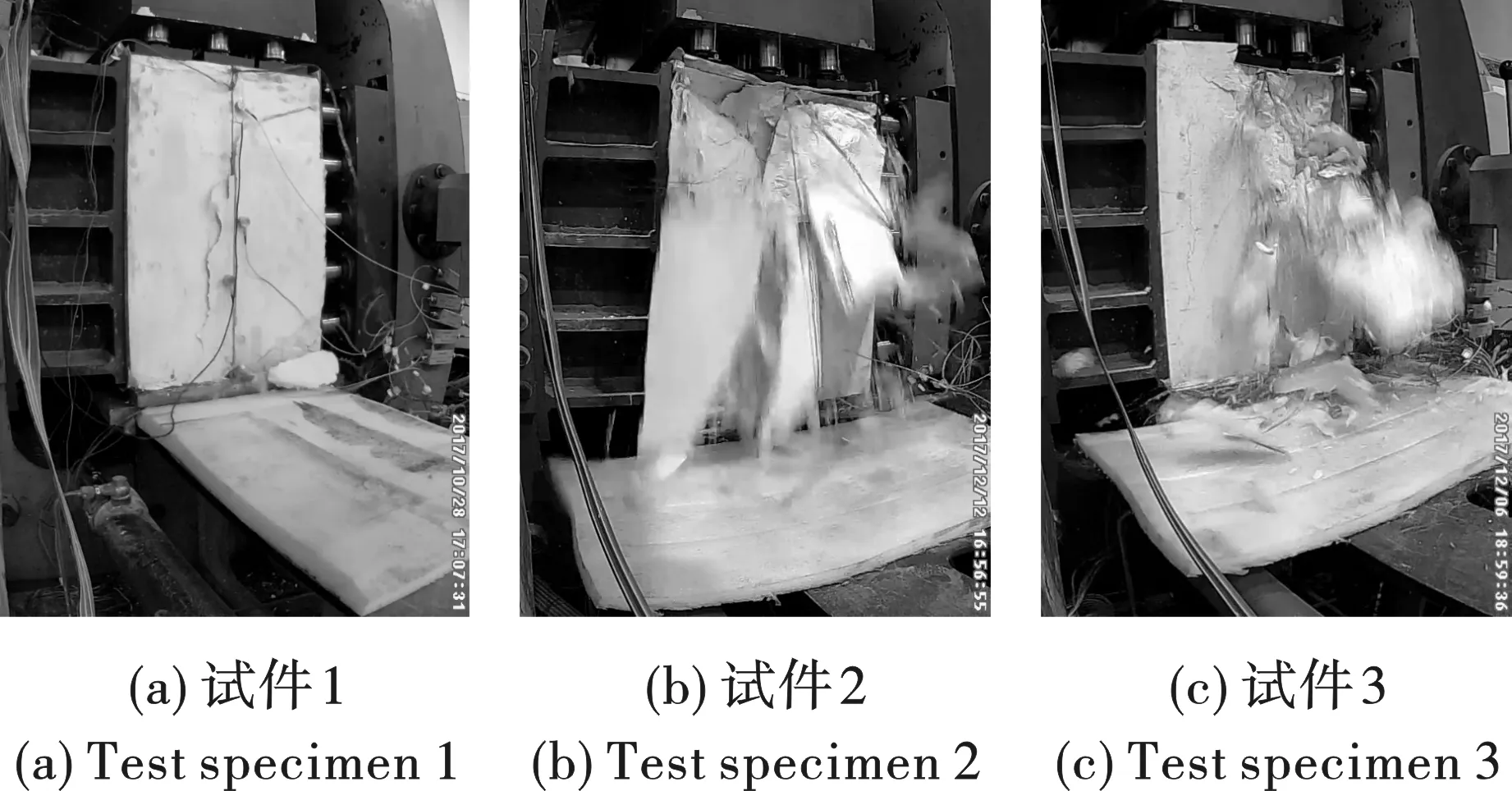

模型试验共进行了3组,不同初始蓄能气压条件下的梯度加载产生的岩爆现象具有较大的差异性,三组试件宏观破坏现象如图5所示。

图 5 试件宏观破坏Fig. 5 The macro damage of test specimen

(1)试件1破坏时顶部荷载梯度依次为5.0 MPa,2.0 MPa,1.5 MPa,1.0 MPa,围压为1.0 MPa,如图5(a)。试件发生破坏时,首先在试件顶部右端产生裂纹并迅速贯穿发生脱落;左侧顶部和底部发生片状剥落,卸载面观察有整体的块状从试件脱落。从两侧面来看,试件已经产生从上到下的贯穿式斜裂缝,破坏主要以剥落的形式产生碎屑、板状碎块。试件1的破坏形态说明试件在加载破坏过程中,大部分能量因为竖向裂缝的发育而消散,没有多余的能量转化为动能,同时梯度荷载1没有蓄能气压的能量补充,破坏时加载速率主要为液压加载,以压缩剥离破坏为主。

(2)试件2破坏时顶部荷载梯度依次为5.4 MPa,2.0 MPa,1.5 MPa,1.0 MPa,围压为1.0 MPa,如图5(b)。试件2发生岩爆破坏前,试件左边中部出现一条裂缝,右边顶部出现弧形裂纹,而后瞬间发生岩爆现象,碎屑及板块迅速被弹出,碎屑的弹射距离达0.5m,并伴随有明显破裂声响,形成比较明显的抛掷现象。梯度荷载1的均布加载器初始蓄能气压的能量补充,促进了加载过程中试件内部积聚能量瞬间快速释放,使卸载面岩块或岩片产生弹射或剥落。

(3)试件3破坏时顶部荷载梯度依次为5.6 MPa,2.0 MPa,1.5 MPa,1.0 MPa,围压为1.0 MPa。如图5(c)。试件3破坏时发生较强的岩爆,岩爆瞬间伴有非常响亮的声音,试件上部破坏碎片迸射而出,碎屑大小均匀,碎片最远抛掷距离达1 m以上。但试件左侧局部在破坏前产生了竖向贯穿裂纹,形成板状碎片,消耗了加载过程积聚的能量,导致破坏碎片没有从试件母体上弹出。

三组不同初始蓄能气压的梯度加载岩爆模型试验,在试件发生岩爆破坏时,模型顶部最大荷载为单轴抗压强度的0.8左右的荷载范围时发生岩爆,与Russeenes岩爆判别准则及现场实例统计结果相一致,说明气液复合的梯度加载模型试验方法符合现场工程岩体的实际受荷状态[23]。

3.2 试件应变特性分析

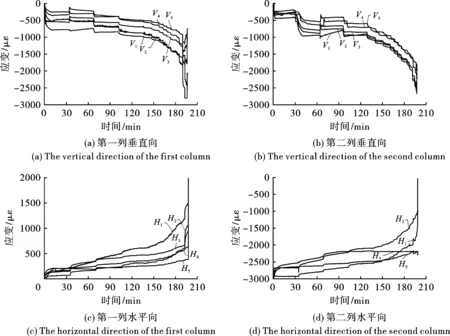

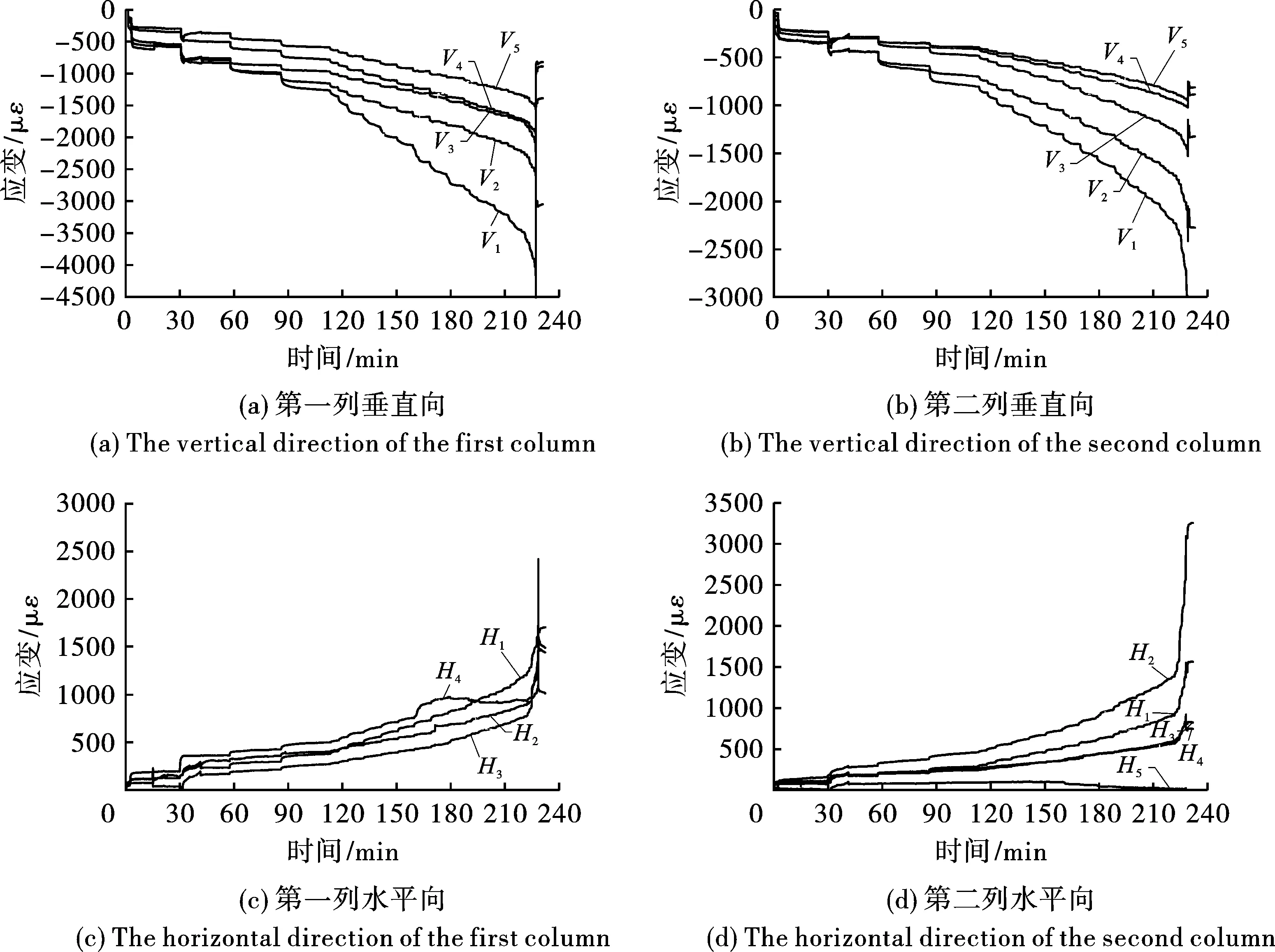

试验时对荷载较大的梯度1、2的加载区域分别布置了垂直和水平应变片。本文列出了距离卸载面的梯度荷载1对应区域的应变实测结果。应变片V1、V2、V3、V4、V5是从试件顶部到底部垂直布置,相应于测试洞室边墙的竖向应变;应变片H1、H2、H3、H4、H5是从试件顶部到底部水平布置,相应于测试洞室边墙的径向应变。3组模型试验距离卸载面的荷载梯度1加载区域的第一、二列的测点应变变化特征如图6、图7、图8所示。

图 6 试件1应变-时间曲线Fig. 6 Strain-time curve of Specimen 1

图 7 试件2应变-时间曲线Fig. 7 Strain-time curve of Specimen 2

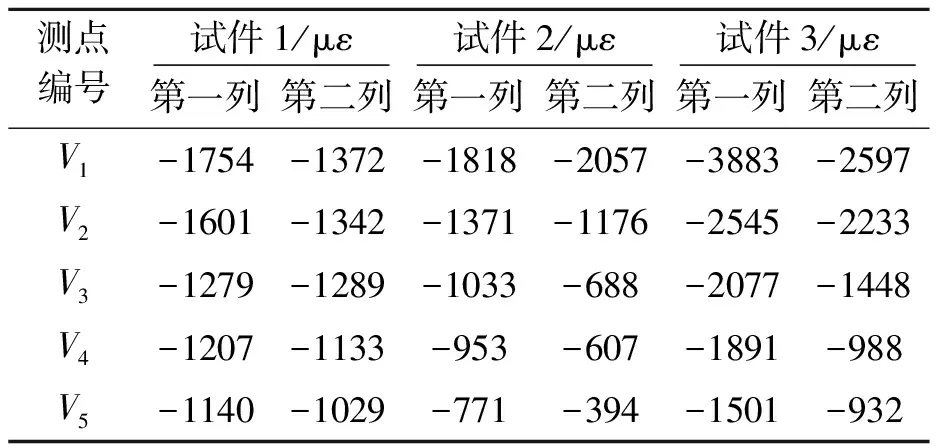

从三组试件的应变—时间关系曲线及表2、表3梯度1加载区域的应变统计可以看出,随着各级荷载的加载,试件内各测点应变呈现明显的阶梯式增长,垂直向各测点应变阶梯式增长趋势较水平向各测点更为显著;试件破坏时距离卸载面的荷载梯度1加载区域的垂直向压应变最大值由小到大分别为试件1、试件2、试件3,说明气液复合加载在试件破坏瞬间的能量补充比较显著,保障了破坏瞬间的荷载加载速率,初始蓄能气压越大,试件发生岩爆破坏的现象越显著;水平向拉应变最大值由小到大分别为试件2、试件3、试件1,同时水平向应变显示,第二列各测点应变值明显大于第一列,说明在梯度加载条件下,试件内部介质向卸载面方向有明显的水平挤压作用,挤压岩爆体并为其补充能量,与现场实际岩爆过程中的岩体应力条件基本吻合,水平向作用力越大,破坏时的岩爆烈度越大。

表 2 梯度1加载区垂直向应变Table 2 Vertical strain of Gradient 1 loading zone

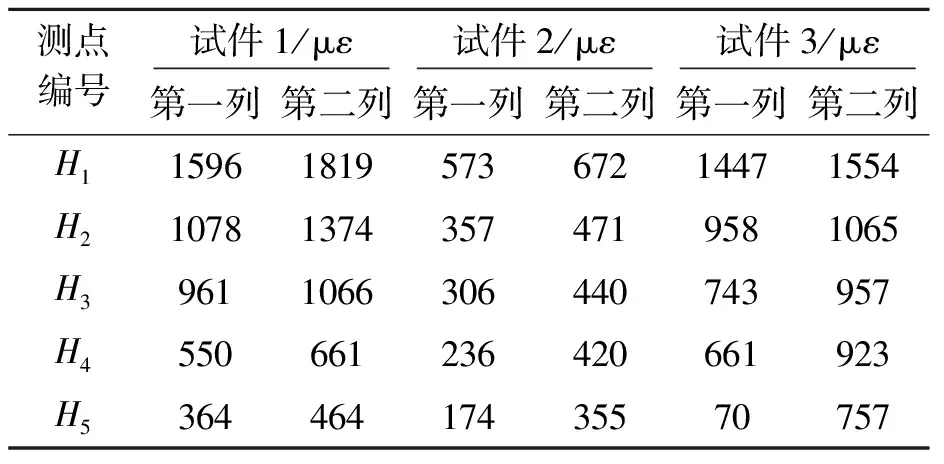

表 3 梯度1加载区水平向应变Table 3 Horiontal strain of Gradient 1 loading zone

结合试件宏观破坏现象,三组试件不同的初始蓄能气压影响试件内部破坏瞬间的能量集聚及能量释放速率,对岩爆的破坏范围和破坏程度有较大的促进作用。初始蓄能气压越大,试件在破坏点处应变变化幅值越大,试件破坏瞬间转化为碎屑弹射的动能越多,破坏历时越短,岩爆破坏越显著。

3.3 传感器应力数据分析

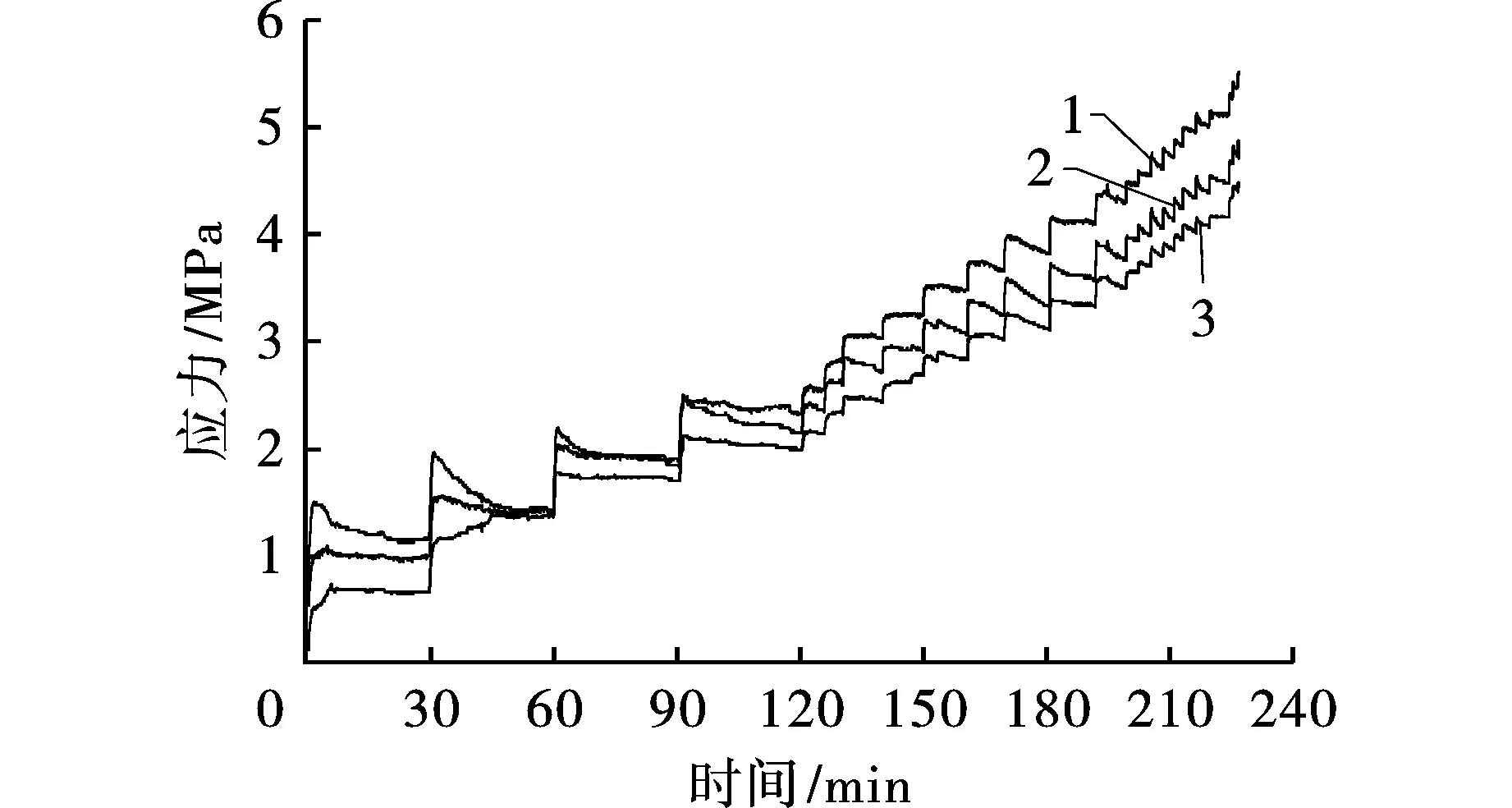

为了解试件在加载过程中的受力状态,在试件内部按设计布置应力传感器,1号测点为试件顶部应力传感器,临近顶部均布加载器,2号测点为试件中部位置应力传感器,3号测点为试件底部位置应力传感器,传感器的布置见图9,应力传感器的实测结果见图10。

图10为试件(2)测试结果,三个测点的实测应力曲线一致性较好,明显反映了试件内部应力值在加载过程中随埋设深度增大呈递减的变化规律,试件破坏时实际加载为5.4 MPa,1号传感器实测荷载为5.2 MPa,2号为4.6 MPa,3号为4.0 MPa。同一时刻,试件内部受力与实际加载存在一定的差异,且从上至下呈递减的趋势,1、2、3号测点减小的比例分别为3.7%、14.8%、26%,说明试件加载过程中侧面的摩擦力对试件内部的应力传递有较大的影响,反映在试验结果上,直接影响了试件的宏观破坏区域,使岩爆破坏时多处于试件卸载面的中上部位。后续试验时还需重点进行减少摩擦力的相关措施研究工作。

3.4 动态应变数据数据分析

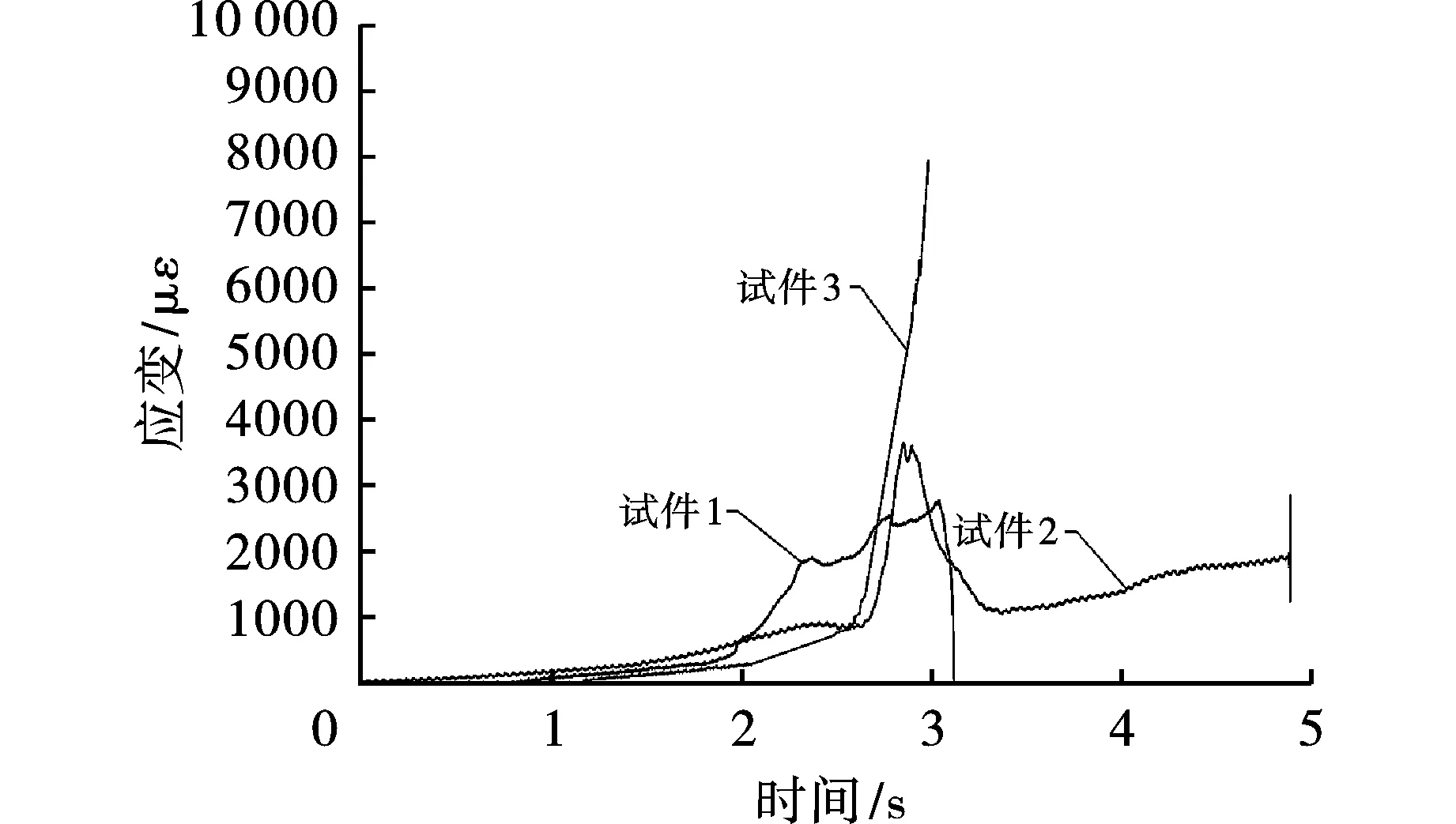

岩爆发生的瞬间,极短时间内应变的变化非常迅速,静态电阻应变仪无法捕捉到岩爆发生时的瞬间应变数据。本试验尝试在顶部梯度1加载区域临近试件顶部位置布置3个(Ⅰ、Ⅱ、Ⅲ)竖向应变片(见图2),采用TS3801动态应变仪,设置了相关采集参数,对三组模型试件破坏瞬间的动态应变进行采集,动态应变实测结果如图11所示。

图 8 试件3应变-时间曲线Fig. 8 Strain-time curve of Specimen 3

图 9 传感器布置图(单位:mm)Fig. 9 Layout of sensor(unit:mm)

图 10 试件传感器应力图(试件2)Fig. 10 Sensor stress of specimens

从图11中可以看出三组试件破坏瞬间的动态应变差异较大,试件1(初始蓄能气压0 MPa)破坏时的动态应变值在2500 με左右,破坏过程长达1.5 s,从开始出现应变增长到试件破坏,应变缓慢增长;试件2(初始蓄能气压2 MPa)动态应变值为4000 με左右,试件破坏过程0.6 s左右,应变值达峰值后回落;试件3(初始蓄能气压3 MPa)破坏时动态应变值最大,达6000 με,试件破坏过程仅用了0.3 s左右的时间,破坏瞬间应变值向上突变。

图 11 三组试件动态应变图Fig. 11 Dynamic strain of three specimens

对比三组试件的动态应变数据,可以看出蓄能气压越大,试件破坏瞬间的应变值越大,应变值变化越陡峭,同时经历的时间也就越短。破坏时卸载面应力集中程度越高,在单位时间内弹性应变能的释放更为集中,试件破坏时就可能出现强烈岩爆现象。

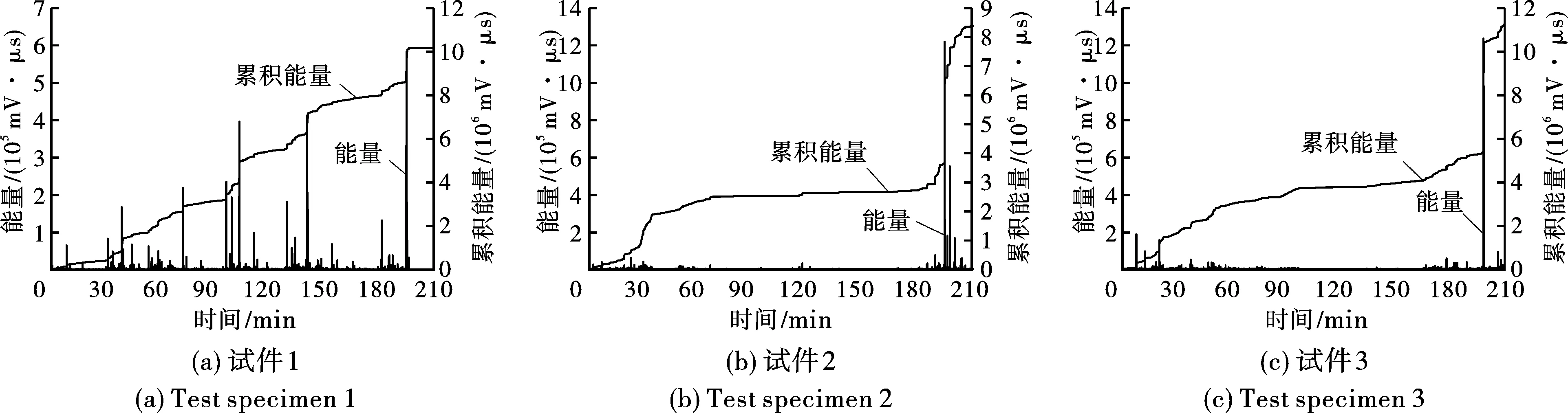

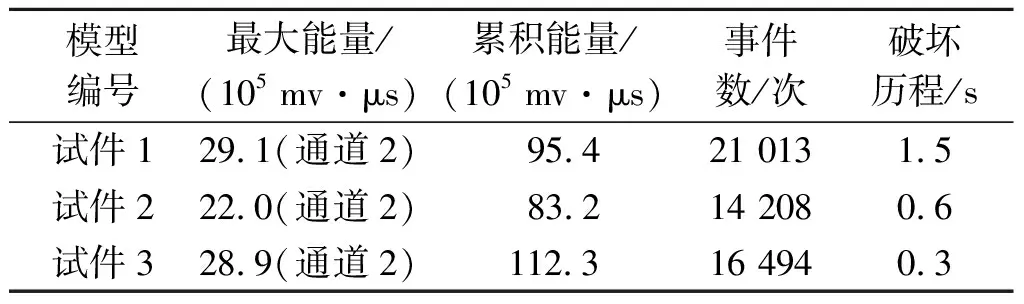

4 试件声发射能量特征分析

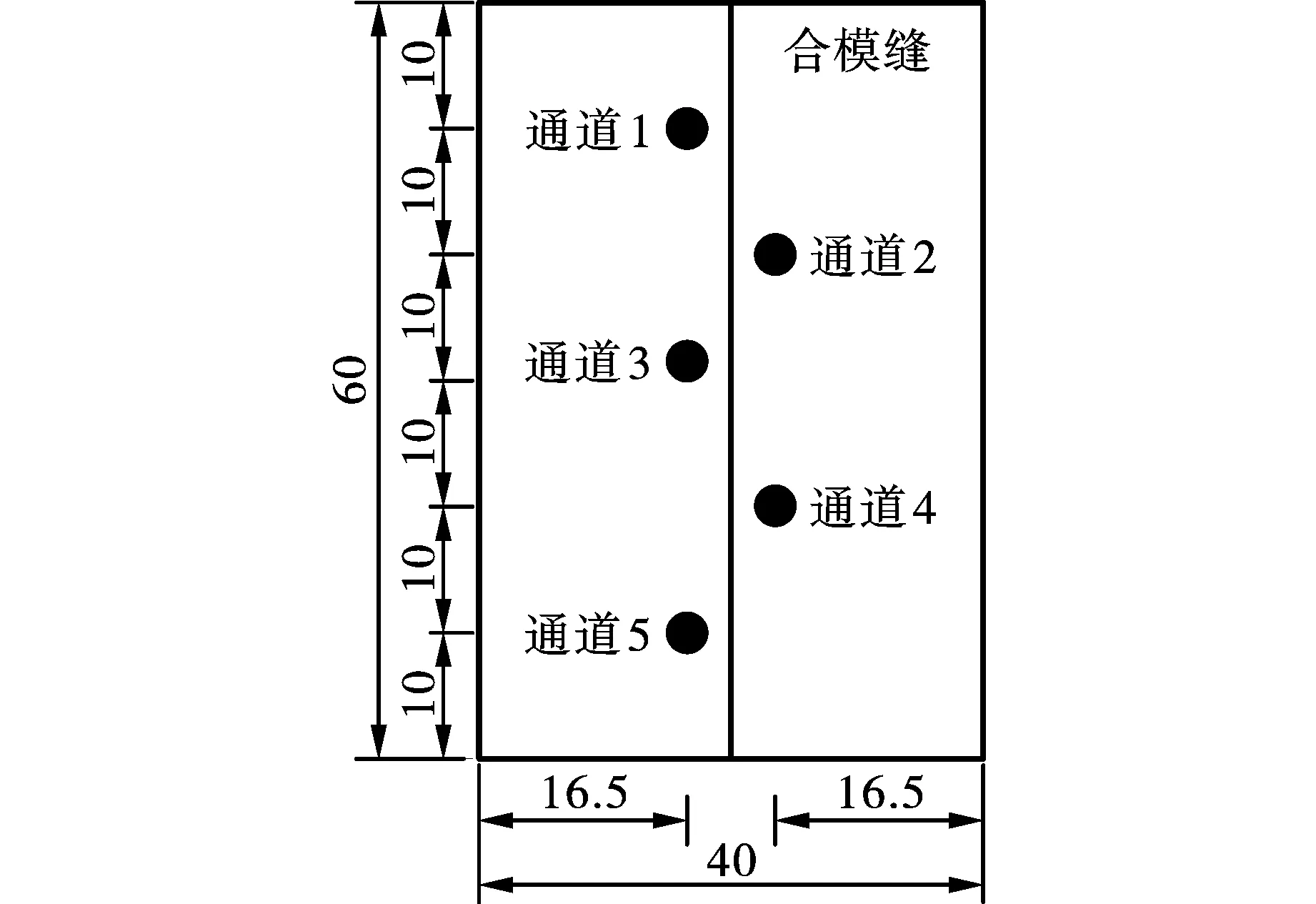

声发射(AE)是指岩石受外力或内力作用产生变形或断裂破坏,以应力波形式释放应变能的现象,在一定程度上代表了其脆性破裂过程中能量释放和损伤程度[27-29]。声发射能量定义了单位时间内采集到的声发射事件产生的能量综合,因其更加敏感的特性,声发射能量比声发射事件数更加适合衡量岩石的破坏强度,可以有效的反应岩体内部破坏特征[30]。以试件合模缝为中线,在试件卸载面由上至下均匀布置声发射传感器探头,共五个测点。声发射传感器的布置见图12。声发射能量-时间-累积能量见图13。

图 12 声发射传感器布置图(单位:cm)Fig. 12 Layout of AE sensors(unit:cm)

图 13 声发射能量-时间-累积能量图Fig. 13 Relation curves of AE energy-time-cumulative energy

声发射测试结果如表4,试件1初始蓄存气压为0 MPa,加载过程中试件声发射事件数和能量随加载逐步递增,试件内部产生破坏裂纹,直至形成贯穿裂缝到完全破坏。

表 4 试件声发射能量参数Table 4 AE energy parameters

根据测得各通道最大能量释放时间,试件完全破坏经历的时间达1.5 s,因为试件破坏的历时长,大量弹性应变能被裂缝的扩展所消耗,破坏形式以剥落为主,产生大量碎块。试件2初始蓄存气压为2 MPa,试件破坏前出现了一定量的声发射事件数,但声发射事件数和能量主要集中在试件破坏瞬间,在试件发生岩爆时大部分弹性能转化为破坏时碎屑的动能,试件破坏过程持续0.6 s。试件3初始蓄存气压为3 MPa,发生岩爆破坏前各通道弹性能耗散较少,其累积能量相对较大,岩爆过程历时0.3 s,能量释放速率最快,大部分弹性能在极短时间内转化为破坏时碎屑的弹射动能,发生强烈岩爆现象。

三组试件梯度加载路径相同,但由于初始蓄能气压不同,导致试件破坏瞬间卸载面的应力集中程度不同,破坏现象也完全不同,初始蓄能气压的大小在岩爆发生破坏瞬间的能量补充对岩爆现象有显著影响,能量释放的速率越快,则岩爆现象越强烈。

5 结论

利用改进后的气液复合加载岩爆模型试验装置,进行了不同初始蓄能气压条件下的梯度加载岩爆模型对比试验,模拟不同类型围岩储存能量特性对岩爆的影响,得出以下结论:

(1)三组试件梯度加载路径相同,但由于初始蓄能气压不同(岩爆围岩储能不同),显著影响试件破坏瞬间内部的能量集聚及能量释放速率。初始蓄能气压越大,在岩爆发生破坏瞬间,试件内部积聚的能量越大,破坏瞬间释放的速率越快,岩爆现象越强烈。这一现象与现场不同蓄能能力岩体发生岩爆的强烈程度基本一致。

(2)三组不同初始蓄能气压的梯度加载岩爆模型试验,在试件发生破坏时,模型顶部竖向应力在单轴抗压强度的0.8左右的荷载范围时发生岩爆,与相关现场实例统计结果及岩爆判别准则相一致,说明气液复合的梯度加载模型试验方法与实际工程岩体的应力环境基本相似。

(3)三组试件的水平向应变—时间关系曲线显示,试件内部(第二列)各测点水平应变值明显大于卸载面(第一列),说明在梯度加载条件下,试件内部介质向卸载面方向有明显的水平挤压作用,挤压岩爆体并为其补充能量,与现场实际岩爆过程中的岩体应力条件基本吻合。

(4)三组试件破坏瞬间的动态应变差异较大,初始蓄能气压的大小决定了试件在破坏瞬间的应变大小及应变梯度。初始蓄能气压越大,试件破坏瞬间的应变值越大,破坏经历的时间也越短,破坏时卸载面应力集中程度越高,在单位时间内弹性应变能转化为更多的碎屑弹射动能,岩爆破坏越显著。

(5)试件内部的应力传感器实测结果表明,试件内部受力与实际加载存在一定的差异,且随着传感器位置的不同,应力实测值从试件上部至下部呈递减分布,破坏时下部应力传感器的实测值与实际破坏荷载减少了近1/3,说明试件加载过程中侧面的摩擦力对试件内部的应力传递有较大影响,直接影响了试件的宏观破坏区域,使岩爆破坏时多处于试件卸载面的中上部位。另外,初始蓄能气压如何定量反映不同类型围岩储存能量特性,这些都是后续试验工作需重点解决的问题。