爆破荷载作用下脆性材料水耦合断裂行为

彭 喆,王雁冰,2,赵亚斌

(1.中国矿业大学(北京) 力学与建筑工程学院,北京 100083;2.深部岩土力学与地下工程国家重点实验室,北京 100083)

水耦合爆破是近代以来国内外发展起来的一种爆破方法,既能够有效地控制爆破过程中产生的飞石和空气冲击波,又能够减弱爆破中所产生的有毒气体。爆破工程中水介质是一种常用的耦合材料,随着抗水炸药广泛的使用,水耦合装药爆破在工程中运用的越来越成熟。水耦合爆破具有作用时间长,爆炸应力峰值高和爆炸所产生的能量均匀分布的特点,能够巨大的改善岩体爆破效果[1-4]。付强等利用数值模拟软件对不耦合装药爆破的孔壁压力变化规律进行了分析[5]。张大宁为了研究不同水量条件下预裂爆破破坏机理,基于现有的爆破理论[6],对空气和水不耦合装药爆破进行了理论分析,得出空气和水不耦合装药的孔壁初始压力。金鹏为认识深部高地应力岩体水耦合爆破裂纹扩展过程及机理[7],选择试验验证的RHT本构,采用LS-DYNA对水耦合装药单孔在不同原位应力场下的岩体爆破裂纹扩展进行数值分析。王胜利用有限元软件ANSYS/LS-DYNA对不耦合系数1.70下水耦合及空气耦合的爆破过程及炮孔围岩的应力状态进行模拟分析[8]。Yang研究了不同缺口条件下穿孔裂纹扩展的动态行为[9]。王志亮利用LS-NYNA数值分析了混凝土损伤区、孔壁压力、质点振动等与水不耦合系数的关系[10];再进一步的研究中,王志文对比了空气和水耦合方法在脆性岩石爆破成坑效果的差异。以上研究成果为水耦合爆破提供了良好的理论指导。

1 实验方法

1.1 样本

实验采用丙烯酸玻璃材料,这是一种透明均质的材料,可以清晰地观测到内部情况。丙烯酸玻璃也被称为PMMA。在爆破实验中,PMMA材料的透明性质能够很好的被利用于观察爆破加载过程中的内部裂纹扩展过程。PMMA广泛应用于爆破加载过程中的裂纹扩展试验研究。制备了一个PMMA试样,在试样中心钻上一个小孔,试样尺寸如图1所示。PMMA材料性质如表1所示。

图 1 试件尺寸图(单位:mm)Fig. 1 Specimen size(unit:mm)

1.2 爆炸物

试验过程中所采用的炸药为二硝基重氮酚,简称DDNP。该试验的装药量为40 mg。炸药的直径为3 mm,不耦合系数为2.67。DDNP的爆炸特性参数如表2所示。

表 1 PMMA材料参数Table 1 PMMA material parameters

表 2 DDNP参数Table 2 DDNP parameters

1.3 高速摄像机

在爆破过程中,由于能量的突然释放,试件中的裂纹产生的十分迅速,因此选用SA5高速摄像机有利于观察爆破过程中的裂纹萌生以及扩展。摄像机位于试件2 m处左右,高速摄像机拍摄过程中采样率为10000帧/秒,分辨率为704×250。

2 实验结果

2.1 试件装药结构

将炸药装入试件内,炸药通过导线与数字式高能脉冲起爆器连接,然后往孔内注入水淹没孔50 mm,最后填入沙封堵炮孔,填入的沙长度为50 mm,刚好填满试样孔洞。试验通过数字式高能脉冲起爆器起爆炸药。装填好的试样如图2所示。

图 2 试件装药结构图Fig. 2 Charge structure of test piece

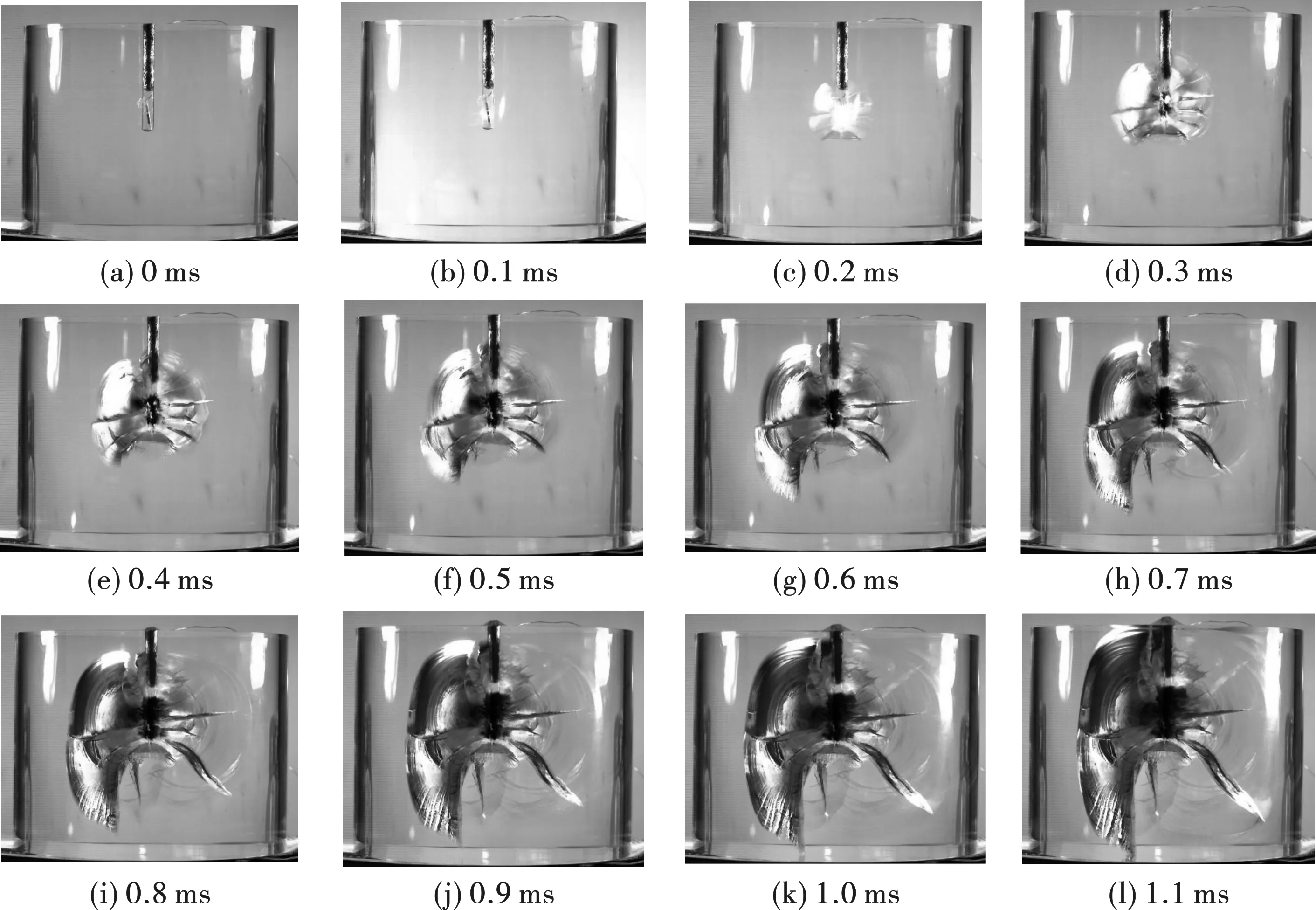

2.2 爆破荷载下裂纹扩展过程

当DDNP爆炸时,内部压力会迅速传递到炮孔壁上,导致径向裂纹在孔的周围开始扩展。实验初期由于水介质均匀的分布在炸药周围,裂纹基本是对称分布的。孔周围产生径向裂纹,多条径向裂纹呈现半圆状或者扇形,炮孔底部则呈现漏斗状裂纹。在实验后期,PMMA内部的裂纹逐渐由径向裂纹转变成为耳状裂纹,靠近炮孔底部的漏斗状裂纹则是垂直向下扩展并且转变为条形裂纹。

根据高速摄像机的观测结果发现,耳状裂纹的扩展是由炸药爆炸后的水楔作用而引起的二次压裂行为。根据这些结果可将爆破所引起的裂纹分为两个阶段:(一)炸药爆炸类似水激波所引起的锥形裂纹和孔壁周围所产生若干条径向裂纹,这些裂隙主要是由于炸药爆轰产生的爆炸应力波所引起的;(二)由于水楔作用所产生的耳状裂纹。炸药爆炸引起的类似水激波所产生裂纹在一定范围内受到限制,水楔作用所产生的裂纹长度大约是其5~10倍。

高速摄像机拍摄结果如图3所示。

图 3 PMMA在爆破荷载作用下的裂纹扩展Fig. 3 Crack propagation of PMMA under blasting load

在图(c)中,孔壁周围出现若干条径向裂纹,裂纹呈现半圆状或扇形,炮孔底部则出现漏斗状裂纹,两侧裂纹角度与垂直方向各呈45°角。在图(d)中试件右侧呈现出5条十分清晰的径向条形裂纹,试件左侧则是出现3条条形裂纹以及扇形裂纹。在图(e)中条形裂纹延展速度缓慢,但耳状裂纹扩展迅速。在图(h)中,左侧耳状裂纹扩展迅速向试件底部延展,只有位于试件右下侧的条形裂纹继续延展。在图(l)中耳状裂纹扩展至试件边界处,将整个试件破坏。整个爆破实验过程中,0.2 ms内炸药爆炸产生的类似水激波致使试件破坏,在试件内部形成较小范围粉碎区,粉碎区半径约为20 mm;0.2 ms后由于水飞溅在试件内形成较大的耳状裂隙,进而对整个试件造成破坏。结果表明裂纹扩展过程中炸药爆炸后水楔作用所产生的裂纹相比于炸药爆炸时类似水激波所产生的裂纹更为主要。

2.3 爆破作用后试件各角度裂纹

2.3.1 顶部与底部裂纹图

在试件顶部图中,试件在爆破荷载作用下均匀裂成三块,每条裂纹之间的夹角都约为120°,三条裂纹都是径直延展到试件边界。在试件底部图中,共产生了两条裂纹,其中一条裂纹与水平线呈大约15°夹角,裂纹的右端延展至另一条裂纹中部;另一条裂纹中部为直线,与水平线呈60°夹角,裂纹下端沿垂直方向延展至试件边界,裂纹上端沿水平方向延展至试件边界,并且产生小块碎片。结果表明在水介质耦合下能够将炸药所产生的压力均匀的传递给炮孔壁,并且由于水的不可压缩性能够减少能量的损耗,从而达到较均匀对称的爆破效果。见图4、图5。

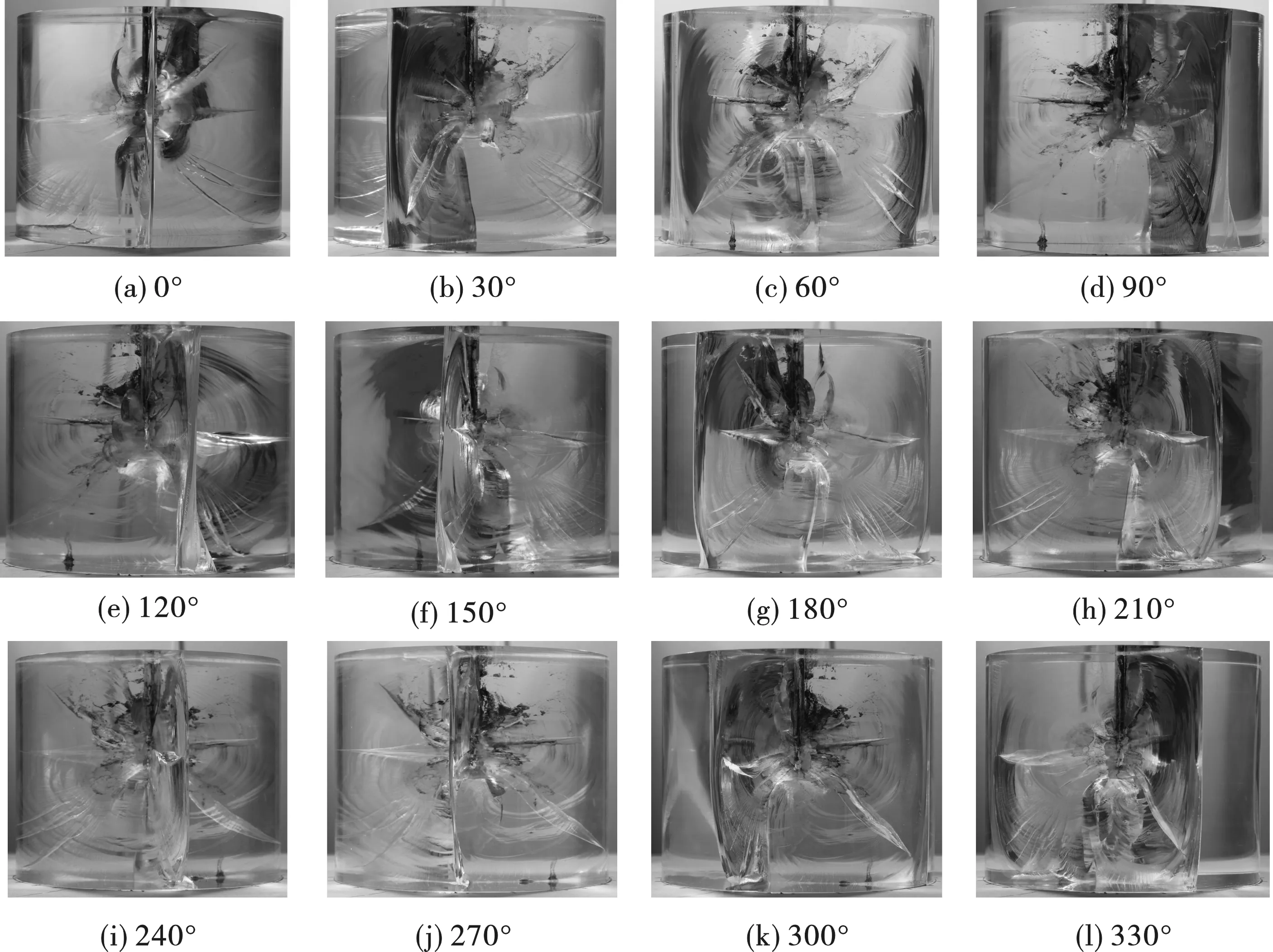

2.3.2 试件各角度裂纹图

下图6为试件各个角度的裂纹图,试件的角度间隔为30°。

图 4 试件顶部图Fig. 4 Top of specimen

图 5 试件底部图Fig. 5 Bottom of specimen

图 6 PMMA各角度裂纹图Fig. 6 Crack diagram of PMMA at different angles

图(a)中间的竖直裂隙为耳状裂纹,延展至试件边界;试件两侧产生有若干条条形裂纹。图(c)中条形裂纹基本呈对称分布,在左右两侧产生了贯穿试件的耳状裂纹。在图(d)中,在裂隙区产生了多个小型圆状裂纹。图(e)在裂隙区从上而下依次产生三个圆形裂纹,试件正中央生成耳状裂纹,右侧产生了水平方向的条形裂纹,几乎延展至试件边界。在图(g)中,试件左侧呈现出贯穿整个试件的耳状裂纹,孔底部产生垂直向下的裂纹,扩展至试件底部。在图(j)中,试件右下侧产生匕首状的裂纹,裂纹在爆破荷载作用下延展到靠近试件边界处。结果表明水耦合爆破中主要产生的是贯穿试件的耳状裂纹或者圆形小裂纹,其次生成少量延展至试件内的条形裂纹,试件的破坏主要由水楔作用所产生的耳状裂纹导致。

3 数值模拟

3.1 算法的选择

炸药在岩体中爆炸,炸药产生的强爆轰波作用于岩体可以看成一种流固耦合作用。炸药爆炸后产生的动静结合联动作用,会使炮孔周围的岩体产生大变形。如采用Lagrange算法,可能出现两个主要问题:一是变形太严重的网格会导致求解不精确;二是对于大变形问题的计算一般采用时间积分方法,所以严重变形的网格会使时间步长减小,导致计算不够经济。AUTODYN软件具有网格重划分和侵蚀技术,可以克服上述问题,保证计算精度。因此PMMA采用Lagrange算法,炸药选用合适大变形的欧拉算法。

3.2 PMMA有机玻璃块本构模型和参数的选择

大型仿真的关键在于选取材料合适的本构模型,尤其是爆炸致裂损伤岩体,其过程更加复杂,现如今没有一个合适的本构模型能够把爆破过程中的材料的容变和畸变描述的全面且准确。该数值模拟采用JC本构模型,该本构模型是为了模拟承受大应变、高应变率的材料的强度性能这些性能可能出现高速碰撞和炸药爆轰引起的强烈冲击荷载问题中此模型定义屈服应力为

其中

3.3 炸药状态方程和参数的选择

数值模拟程序中,常见的爆轰状态方程主要三个:BKW(Becker-Kistiakowsky-Wilison)状态方程、JWL(Jones-Wilkins-Lee)状态方程、Lee-Tarver炸药点火和增长模型。主要采用数值模拟中较为流行的JWL状态方程。炸药采用DDNP。

3.4 建立几何模型

如图1所示,建立模型尺寸200 mm×250 mm,炮孔直径8 mm,孔深100 mm。拉格朗日网格中每个单元网格长度宽度均为1 mm,总网格数为50000个。欧拉网格每个单元尺寸网格宽度均为1 mm,网格数800个。朗格朗日网格尺寸和欧拉尺寸比为1∶1。炸药和PMMA之间设置流固耦合,PMMA边界条件为透射边界,模拟在无限介质中进行爆破。炮孔内先填充水50 mm,然后将炸药DDNP填入水中,再用50 mm的沙对炮孔进行封堵。填充图如图7所示。

图 7 模型图Fig. 7 Model diagram

3.5 数值模拟结果

描述爆破起裂的裂纹形式是本模拟的主要目的,为了验证模拟结果将损伤视为产生的裂纹。在0.1 ms时,DDNP的爆轰产生了初始裂纹,其形状为圆弧状,但是实验中则是在试件底部出现漏斗状裂纹,产生这种差异的原因是数值模拟中的网格数量不足,需要用更加精密的网格来建立。炸药爆炸以后,在水压作用下出现耳状裂纹,沿着炮孔周围扩展。随着时间的推移,耳状裂纹主要沿着径向迅速扩展,与实验中的耳状裂纹扩展过程一致。数值模拟后期内部整体损伤主要由耳状裂纹导致,只会产生少量条形裂纹,与爆破后的试件破坏程度大体一致。见图8。

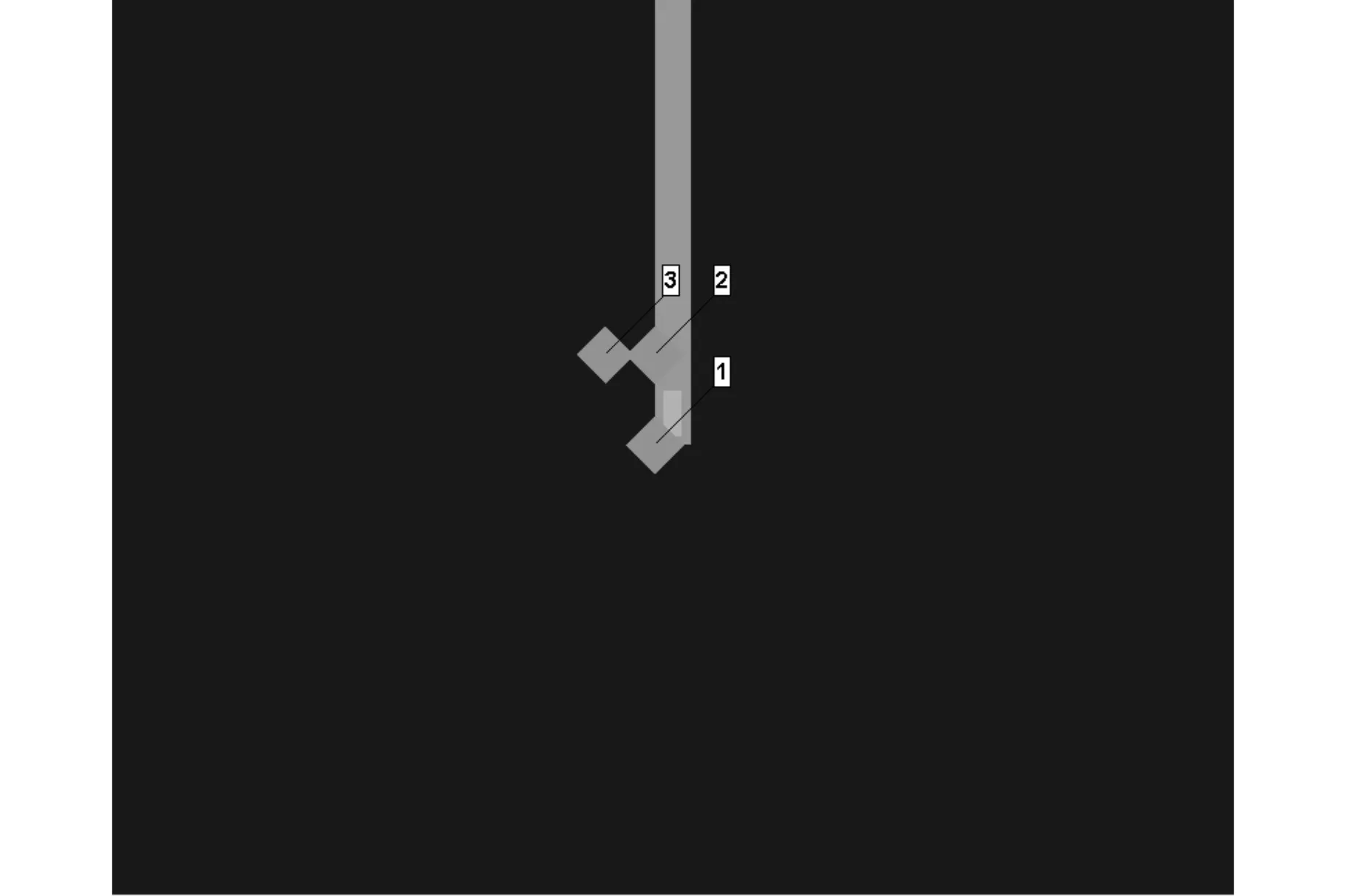

3.6 压应力随时间变化图

一共设置了三个观测点,分别检测该点的压应力变化。观测点位置图见图9。压应力随时间变化图如图10所示。

图 8 数值模拟损伤图Fig. 8 Damage diagram of numerical simulation

图 9 观测点位置图Fig. 9 Location of observation points

图 10 压应力随时间变化图Fig. 10 Variation of compressive stress with time

观测点 1、2位于孔壁上,观测点3位于试件内部。位点1压应力最大值达到1×106kPa,作用时间在0.01 ms内。试点2的压应力最大达到5×105kPa,作用时间在0.04 ms内。试点3的压应力就较小,一直稳定在1×105kPa。测点1、2分别为炮孔壁上,测得炸药爆炸时冲击波产生的压力,持续时间十分短暂,达到峰值后迅速下降,然后持续稳定在1×105kPa左右,此时为水对试件产生的压力。观测点3位于试件内部,该点受到压应力时恰为观测1、2下降到最小压应力时,三个观测点同时受到水所产生的压力并且持续一段较长的时间。炸药爆炸产生的类似水激波作用试件的时间约为0.018 ms,水楔作用的时间持续至0.08 ms,结果表明类似水激波作用的时间远远小于水楔作用的时间。

4 结论

(1)通过水耦合爆破试验得到裂纹扩展的两个阶段:(一)炸药爆炸类似水激波所引起的锥形裂纹和径向裂纹;(二)由于水楔作用所产生的耳状裂纹。

(2)通过实验发现在水介质耦合下能够将炸药所产生的压力均匀的传递给炮孔壁,产生较对称的裂纹从而达到较均匀对称的爆破效果。

(3)通过实验和数值模拟中的压应力时间曲线图分析得出在裂纹扩展过程中炸药爆炸后水楔作用产生的裂纹相比于炸药爆炸时类似水激波所产生的裂纹更为主要,且作用时间更长。