环氧改性砂浆的非过流面耐磨性测试方法适用性研究

赵 珏,曹 伟,张 进,吴 珍,张 杉,曹莹莹

(中国建筑科学研究院有限公司,北京 100013)

0 引言

环氧砂浆广义来讲包括环氧树脂改性水泥基材料(也就是在水泥基材料中加入环氧树脂,对水泥基材料的韧性、粘结能力、耐腐蚀性等性能进行改善所制成的环氧改性砂浆)和环氧基砂浆(环氧基材料中加入骨料制成的环氧基砂浆)。由于水泥基和环氧基的主要构成成分的差别,使得两种基材的各项性能都存在着较大的差异。经过环氧树脂改性的水泥基材料同时具有着水泥基材料和环氧基材料两种基材的特性。

耐磨性是指物体表面抗磨损的能力。磨损一般需要一定时间的积累由外部进行的破坏,关系到材料的耐久性能。因为环氧砂浆与水泥基砂浆的性能差异,所以两种材料的耐磨性也存在着明显的差异。

在之前的研究中,依据水泥基材料的工作环境是否有大量水流冲刷,分为过流面和非过流面应用环境。环氧改性砂浆因为其具有优异的流动性、粘结性以及耐腐蚀性和防水性,广泛应用在过流面防护的环境中,例如水利水电、水工混凝土中。但是因为其优异的性能,现在用于非过流面的防护也逐渐增多。但是非过流面的耐磨性试验方法和过流面的耐磨性试验方法有着明显的差别。本文将采用非过流面的耐磨性试验方法来测试环氧砂浆,确认其对环氧砂浆的适用性。

1 环氧改性砂浆材料的现状[1]

波特兰水泥发明一个世纪之后,有研究人员开始将聚合物加入水泥基材料中,来增加材料的粘结性能和耐腐蚀性能。到了 20 世纪 80 年代,随着全球工业化发展和高分子合成工艺的提升,聚合物改性水泥基材料得到了长足发展和广泛应用。

环氧改性砂浆也属于聚合物改性砂浆的一种。经过环氧树脂改性的水泥基材料有着以下优点。

1)化学性能稳定、相较水泥基材料更密实,具有抗渗、抗冻、耐盐、耐碱、耐弱酸腐蚀的性能。

2)具有高粘结力(>4 MPa),高抗压强度 (>100 MPa),高抗折强度(>30 MPa)且不受结构形状限制。

3)柔韧性良好——具有良好的柔韧性和抗冲击性能,能够抵抗外力引起的变形,降低体系产生的内应力,提高材料的适应性能。

4)与混凝土的匹配性和耐久性能优良——具有良好的抗老化和抗碳化性能,其线性热膨胀系数(9.2×10-6/℃)较普通环氧砂浆(一般为[30~60]× 10-6/℃)大大降低,与混凝土(一般为[8~11]×10-6/℃)基本一致,涂层能与混凝土在不同温度条件下实现同步变形,避免了因两种材料的胀缩性能差异太大而使界面应力过大,造成涂层脱空、开裂。

主要应用领域为:①用于水工建筑物过流面的保护,以及破坏后的修复;②用于混凝土建筑物的缺陷修补以及补强与加固处理;③用于化工、石油、工厂、码头等混凝土或金属构件抗酸碱盐腐蚀的防护与修补;④用于公路、桥梁、机场跑道、车间等工程部位的抗磨损防护与修补等。其中包括过流面表面的防护应用,同时也有非过流面表面的防护应用。

2 非过流面耐磨性测试方法的磨损机理分析

在前面的研究中提到,建筑物、构筑物表面在磨损的过程中主要再两种环境下进行,分别是:过流面磨损和非过流面磨损。过流面磨损的环境中,耐磨性的主要测试方法有 DL/T 5207-2005《水工建筑物抗冲磨防空蚀混凝土技术规范》中环氧树脂砂浆(水闸两侧)、环氧混凝土 DL/T 5150-2001《水工混凝土试验规程》混凝土抗含砂水流冲刷试验(圆环法)、混凝土抗冲磨试验(水下钢球法)、混凝土抗冲磨试验(风砂枪法))含砂水流的抗冲磨试验方法。在水工混凝土的工程应用中,上述方法已经广泛用于测试环氧砂浆在含砂水流中的抗冲磨性能,所以本文不加以赘述。

在非过流面的表面磨损环境下,耐磨性的测试方法主要有 GB/T 12988-2009《无机地面材料耐磨性能试验方法》和 JC/T 985-2017《地面用水泥基自流平砂浆》标准中的钢轮式耐磨测试方法;JC/T 421-2004《水泥胶砂耐磨性试验方法》、JTG E30-2005《公路工程水泥及水泥混凝土试验规程》和 JG/T 270-2010《工业构筑物水泥基耐磨材料》标准中的花刀式耐磨测试方法;GB/T 16925-1997《混凝土及其制品耐磨性试验方法(滚珠轴承法)》和 JC/T 906-2002《混凝土地面用水泥基耐磨材料》标准中的滚珠轴承式耐磨测试方法。非过流面的耐磨性测试方法主要用于测试水泥基材料的耐磨性,因为环氧砂浆与水泥基砂浆的材料特性有很大不同,所以要验证测试方法是否可以反映出环氧砂浆耐磨性的实际值。

在分析非过流面耐磨性测试方法的磨损机理前,我们可以结合金属的机械磨损机理[2]来分析一下水泥基的磨损机理[3]。

首先,材料的主要磨损方式分为:黏着磨损、磨料磨损、疲劳磨损、腐蚀磨损、其他磨损形式。

2.1 黏着磨损

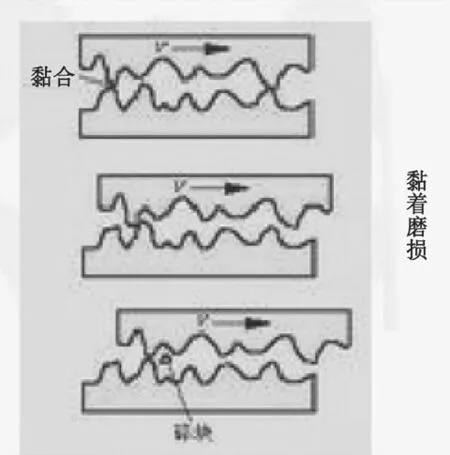

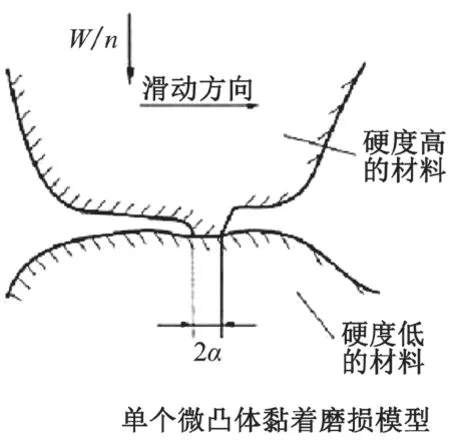

当摩擦副相对滑动时,由于黏着效应所形成的结点发生剪切断裂,被剪切的材料或脱落成磨屑,或由一个表面迁移到另一个表面,此类磨损称为黏着磨损,如图 1、2 所示。

图1 黏着磨损示意图

图2 黏着磨损示意图

黏着磨损是两种材料相互摩擦时最直接的磨损方式。硬度低的材料会受到硬度高的材料带给他的切向力,当切向力高于硬度低的材料的分子结合力时,硬度低的材料就会被剥离出基体。简单黏着磨损计算(Archard 模型),简化后公式(1)为:

式中:K为黏着磨损系数;L为滑动距离;W为法向载荷;σy为较软材料的硬度。

由此可以得出黏着磨损三定律:①材料磨损量与滑动距离成正比;②材料磨损量与法向载荷成正比;③材料磨损量与材料的硬度成反比。

基于磨损理论,在黏着磨损发生时,被磨损材料的抗切向力能力越高,它的耐磨性就会越好。另外,材料塑性越高,黏着磨损越严重。

2.2 磨粒磨损

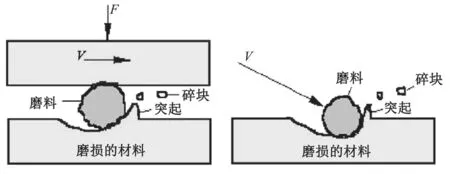

外界硬颗粒或者受磨表面上的硬突起物或粗糙峰在摩擦过程中引起表面材料脱落的现象,称为磨料磨损,如图 3 所示。除去摩擦体系外混入的颗粒,黏着磨损也会产生大量磨损脱落的颗粒,所以磨粒磨损是最普遍的磨损形式。

图3 磨粒磨损示意图

磨粒磨损简化模型:根据微观切削机理得出,即拉宾诺维奇(Rabinowicz)模型,假定单颗磨粒形状为圆锥体,半角为θ,法向载荷为W,压入深度为h,互动距离为S,屈服极限σs,被磨损材料硬度为H,B为压入弦长,所得公式(2)如下:

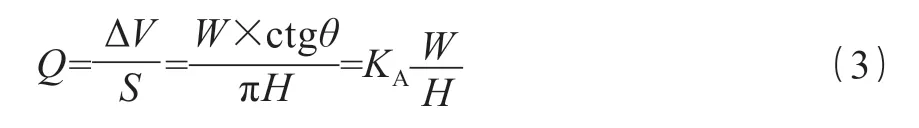

单位滑动距离的磨损体积(磨损量)计算公式(3)如下:

式中:KA为磨粒的形状系数;W为法向载荷;H为被磨损材料硬度。

依据简化模型可知:磨损量与滑动距离以及法向载荷成正比;和被磨损材料硬度成反比;还与磨粒的形状系数和硬度有关。一般磨料尺寸越大磨损量越大,磨粒的硬度小于材料的硬度磨损量越小。当磨粒的硬度超过材料硬度时越高则磨损量越大,但是提高到一定程度磨损量是会饱和的。

2.3 疲劳磨损

摩擦接触面在交变接触压力应力的作用下,材料表面因疲劳损伤而引起表面脱落的现象,如图 4 所示。

图4 疲劳磨损示意图

影响疲劳磨损的因素:接触疲劳磨损过程十分复杂,影响因素繁多,可以归纳为以下四个方面:①在干摩擦或润滑条件下的宏观应力场,摩擦系数越大疲劳磨损越大;②被摩擦材料的力学性质和强度越高疲劳磨损越小;③材料内部缺陷的几何形状和分布密度;④润滑剂或介质与被摩擦材料的作用。

疲劳磨损是进行多次摩擦,由于被磨材料反复受到压应力和切向应力的作用,最终导致疲劳破坏的磨损,所以一般要经过大量的摩擦次数的积累,才能得到一定的磨损量。

以上为材料表面磨损的主要磨损方式,其他磨损方式在环氧砂浆表面的作用较少,在这里不多做赘述。结合这三种磨损机理的作用方式,我们可以分析得出非过流面表面磨损的三种主要耐磨性测试方法的主要磨损机理。

钢轮式耐磨性测试方法主要是给予磨料压力使磨料对被测材料表面进行磨削,并且伴随着钢轮对材料表面的黏着磨损。其磨损机理为:磨料磨损>黏着磨损。

花刀式耐磨性测试方法的磨头上的花轮都是可以自由转动的,黏着磨损会降低;磨下来的碎屑被吸尘器及时吸走,磨料磨损也会很小;所以理论上给予磨头施加的压力和转数是影响最后磨损量的主要因素。但是因为该试验方法是干摩擦,所以摩擦系数相对于湿摩擦要高很多,也会产生更大的磨损量。其磨损机理为:疲劳磨损(干摩擦)>>黏着磨损、磨料磨损。

滚珠轴承式耐磨性测试方法使用的是滚珠轴承,所以对被测材料表面主要是旋转时产生的疲劳磨损,并且试验时磨头与被测材料表面都有水流过,不仅可以带走磨损下来的颗粒减少磨料磨损,还可以降低摩擦系数减少黏着磨损。所以该方法的机械磨损机理是:疲劳磨损(湿摩擦)>>磨料磨损、黏着磨损。

以上三种非过流面耐磨性测试方法(钢轮式耐磨性测试方法、花刀式耐磨性测试方法、滚珠轴承式耐磨性测试方法)是现在实施的标准中,应用最多的非过流面耐磨性测试方法。所以下文中采用不同的环氧改性砂浆,使用这三种方法测试方法分别进行测试,分析其结果的对环氧砂浆的适用性。

3 环氧改性砂浆的非过流面耐磨性实验数据分析

本文主要进行了不同强度等级的环氧改性砂浆的耐磨性测试,分析各个测试方法得到数据的适用性。

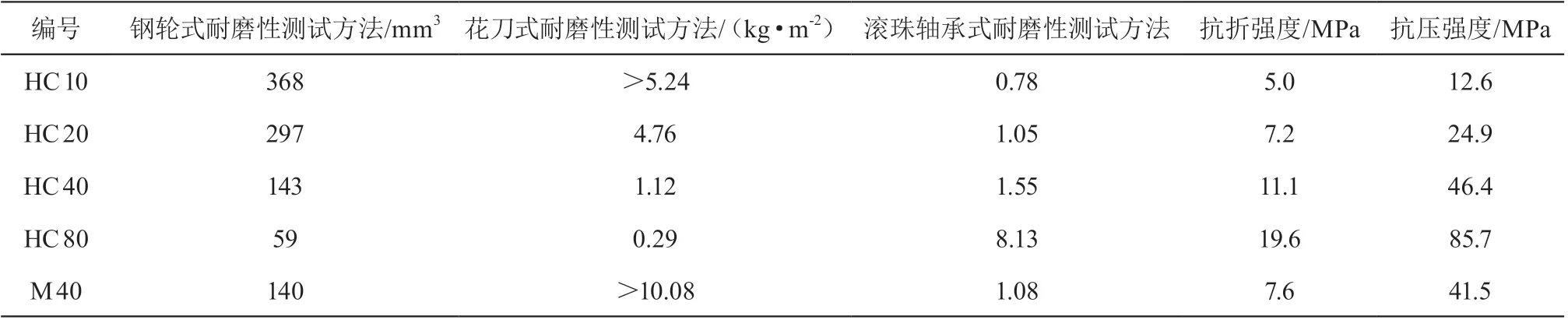

在实验中制备了四个强度等级的环氧改性砂浆,分别为 HC10、HC20、HC40、HC80,同时与 M40 的水泥基砂浆进行比较,得出数据如表 1 所示。

表1 非过流面耐磨性测试结果

对比四种强度等级的环氧改性砂浆测试结果,随着抗压强度的增加,抗折强度也随之增加,各个耐磨性也随之变好。具体数值变化如表 2 所示。

表2 数值变化率

结合表 1 和表 2 来看,HC10、HC20、HC40、HC80 的抗折强度提高率比抗压强度提高率要低很多,而且 HC40 比 M40 的抗折强度高 1 倍还多,可以得知:环氧改性砂浆比水泥基砂浆有更小的压折比,经环氧改性后的砂浆在较低的强度就有很好的韧性,并且随着强度等级的增长都一直保持着良好的韧性。从磨损机理来看,更好的抗切向力能力和更好的韧性可以有更好的耐磨性。总体来看,相同的抗压强度,环氧改性砂浆比水泥基砂浆有更好的抗折强度和韧性,所以有更好的耐磨性。

HC10、HC20、HC40 的钢轮式耐磨性和滚珠轴承耐磨性的增长率更加接近于抗折强度的增长率,并且比较 M40 的抗折强度可以发现,在抗折强度相近时,有着相近的耐磨度。以上两种方法,可以较准确地反映 HC10 至 HC40 这种低强度的耐磨性。

HC10、HC20、HC40 的花刀式耐磨性测试试验时,在测试强度等级较低的 HC10 和 M40 时,都因为磨损量过大,磨坑深度过深,在测试转数未达到标准要求的 40 转时就强制终止了测试。所以花刀式耐磨性测试方法的耐磨性测试下限最高,较低强度的砂浆就无法准确反映出耐磨性。而且由于花刀式耐磨性测试方法的最终结果是通过测试每 m2磨损的质量进行表征的。所以如果被磨损材料的密度有差异,磨损相同质量的材料时,该材料被磨损程度也会有所差别。也就是不同密度的材料产生相同磨坑深度时,测得的磨损质量会有差异。经测试,实验中用的环氧改性砂浆的密度是水泥基砂浆的 70 % 左右,所以它的花刀式耐磨性结果比水泥基砂浆的结果小很多,但是实际被磨损程度并不会比水泥基砂浆好很多。一般环氧砂浆中都有大量的环氧物质加入,会使砂浆的密度降低,所以不建议采用花刀式耐磨性结果同时对环氧砂浆和水泥基砂浆进行比较。

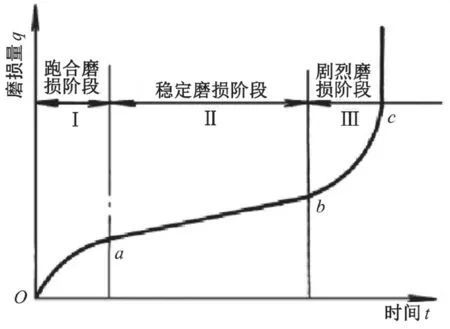

HC80 的环氧改性砂浆必须单独进行说明,该等级的环氧改性砂浆有着极高的抗折强度和弯曲韧性,所以在 3 种耐磨性测试方法测试结束后,都没有造成较大的磨损,并且耐磨性的增长率也比抗折强度的增长率要高很多。这是因为磨损量过低,第一:实验中误差很大,第二:基于图 5 磨损过程曲线图[2],当磨损初期,磨损量较小的时候,磨损处于跑合磨损阶段,磨损量和磨损时间(也就是测试方法中的转数)并不是一个良好的线性关系,所以测试计算得到的耐磨性数值并不能真实地反映出环氧基砂浆的实际耐磨性关系。

图5 磨损过程曲线图

4 环氧基砂浆非过流面耐磨性测试方法的改进展望

因为环氧基砂浆主体的基材是环氧树脂,环氧树脂基材料相比较水泥基材料和环氧改性砂浆拥有更高的抗切向力的能力和更好的韧性。在实际测试中,强度高的环氧基砂浆抗折强度可以达到 20 MPa 以上,滚珠轴承耐磨性可以达到 20 以上,花刀式耐磨性可以小于 0.03 kg/m2,钢轮式耐磨性可以小于 30 mm3。测试得到的耐磨性数据要远好于水泥基材料的 10 倍以上,测试后试块上被磨损的量非常小,几乎只是表皮一层被磨损,或者只能看到轻微的磨痕,被磨损程度比环氧改性砂浆还要小很多。所以也存在着耐磨性结果无法反应材料耐磨性实际关系的问题。

我们下一步的研究就是结合磨损机理对非过流面耐磨性测试方法进行调整,加大其磨损效果,使磨损进入相对稳定的稳定磨损阶段,这样通过测试计算得出的数值才能正确地反映出环氧基砂浆的耐磨性。

5 结语

环氧砂浆用于非过流面的防护越来越多,但是没有相应的标准对其进行检测。我们尝试用检测水泥基砂浆的三种耐磨性测试方法对环氧改性砂浆进行检测。分析检测结果可知:①相同抗压强度等级的环氧改性砂浆比水泥基砂浆有更好的韧性、抗折强度和耐磨性。②比起抗压强度,耐磨性与抗折强度的关系更加密切。③钢轮式耐磨性测试方法和滚珠轴承式耐磨性测试方法可以相对准确地反映低强度等级的环氧改性砂浆的耐磨性。花刀式耐磨性测试方法因为其测试的下限高,上限低,并且会因为材料的密度差异对结果产生较大差异,所以不建议用于测试环氧改性砂浆。④因为三种耐磨性测试方法的磨损效果有限,无法准确反映高强度的环氧砂浆的耐磨性。更好地理解各种测试方法的磨损机理后,我们可以在后续研究中结合各个测试方法的磨损机理,调整测试方法的参数,来增加磨损量和磨损效果,使高强度的环氧砂浆和低强度的环氧砂浆都能进入稳定磨损阶段,确定能够有效地测试环氧砂浆耐磨性的测试方法。Q