高压喷射注浆法在围堰止水中的应用

赵 超,吕金浩

(安徽省公路桥梁工程有限公司,安徽 合肥 230031)

0 引言

近年来随着地下空间结构及跨江河湖海桥梁日益增多,基坑支护围堰规模和深度也不断加大[1]。由于工程地质和地下水的复杂性,工程勘察、设计或施工过程往往出现许多不当,基坑工程漏水事故时有发生[2]。因此,如何查清造成基坑支护围堰漏水的原因,对基坑漏水采取有效的止水措施,是控制基坑围堰质量及后续施工的关键。

1 高压喷射注浆法定义及适用范围

高压喷射注浆法作为基坑支护围堰止水帷幕的常用方法,它是利用钻机把带有喷嘴的注浆管钻进至土层预定位置后,以高压设备从喷嘴喷射出 20~40 MPa 的高压浆液或水或空气等,对土体产生冲切、扰动、破坏作用。同时,钻杆以一定速度逐渐提升,将浆液与土粒强制搅拌混合,浆液凝固后,在土中形成固结体,以达到止水防渗的目的。

高压喷射注浆法适用淤泥、淤泥质土、黏性土、粉土、砂土、黄土、素填土及碎石土等软弱地基[3]。

2 围堰结构漏水原因

常见的基坑支护围堰结构有混凝土咬合桩、锁扣式钢板桩、锁扣式钢管桩、锁扣式钢板和钢管咬合桩[4]。 下面对上述 4 种围堰出现漏水原因进行分析。

2.1 混凝土咬合桩渗水原因

1)钻孔时,遇地质较为坚硬、砾石较多时,钻机会偏离钻孔位置,造成咬合搭接不到位。

2)第一序列桩未控制好初凝时间,在与第二序列桩的咬合部位出现结构性冷缝。

3)钻孔后,孔径中的泥沙渣土未清理干净,局部混凝土夹杂泥浆或碎渣。

4)在混凝土浇筑过程中,由于初浇混凝土量不足,导致导管埋深过小或根本未进入混凝土或拔管长度控制不准确,将导管拔出混凝土面。

2.2 锁扣式钢板桩、锁扣式钢管桩及锁扣式钢板和钢管组合桩渗水原因

1)旧桩较多或垂直度不够,锁口处咬合不紧。

2)打设时,遇到顽石等阻力时,导致锁口劈开或断桩。

3)施打深度不够,导致嵌固深度不够,基坑内外水压差较大,造成管涌现象。

3 高压喷射注浆法止水设计

根据工程需要和土质条件,高压旋喷桩可采用单管、双管和三管法。按注浆法分为旋喷(固结体为圆柱状)、摆喷(固结体为扇状)、定喷(固结体为壁状)[3]。旋喷注浆法方式相比定喷、摆喷注浆法的方式止水效果更好,同时可以加固支护围堰,但工程量大、造价高。因此,根据不同土质条件、工程需要及设计要求,选择不同的注浆方式。

针对不同围堰漏水原因,在围堰背面采用不同形式的高压喷射注浆法形成固结体作为掩体,封死水的流通路径,达到止水的效果。

3.1 高压旋喷注浆法止水设计

高压旋喷注浆法在旋转喷射(旋喷)时,喷嘴边旋转边提升,形成圆柱状固结体进行止水。

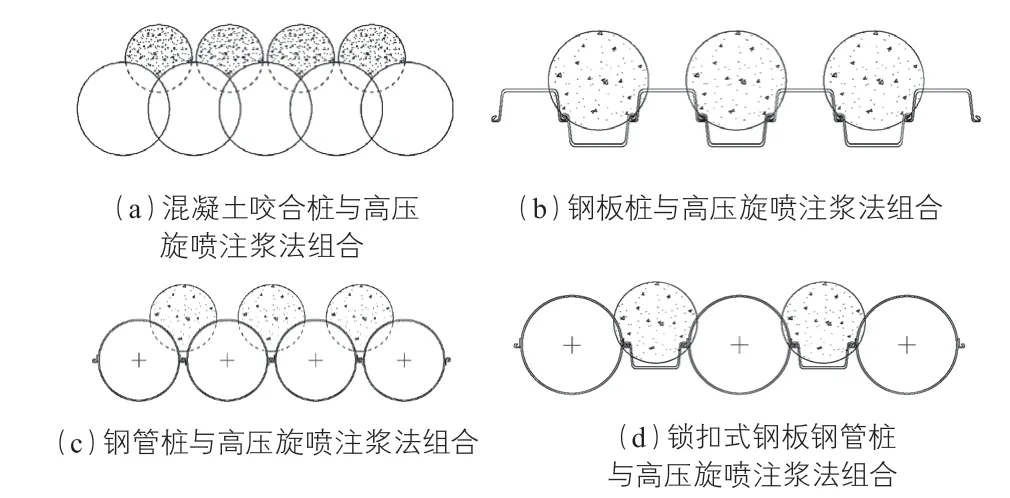

1)围堰局部由于咬合处漏水,采用高压旋喷注浆法在漏水处进行止水,平面布置如图 1 所示。

图1 高压旋喷注浆法在围堰止水中示意图

2)围堰局部由于嵌固深度不够或断桩原因导致漏水,采用高压旋喷注浆法在漏水处形成咬合式排桩进行止水,平面布置如图 2 所示。

图2 高压旋喷注浆法在围堰止水中示意图

3.2 高压摆喷注浆法止水设计

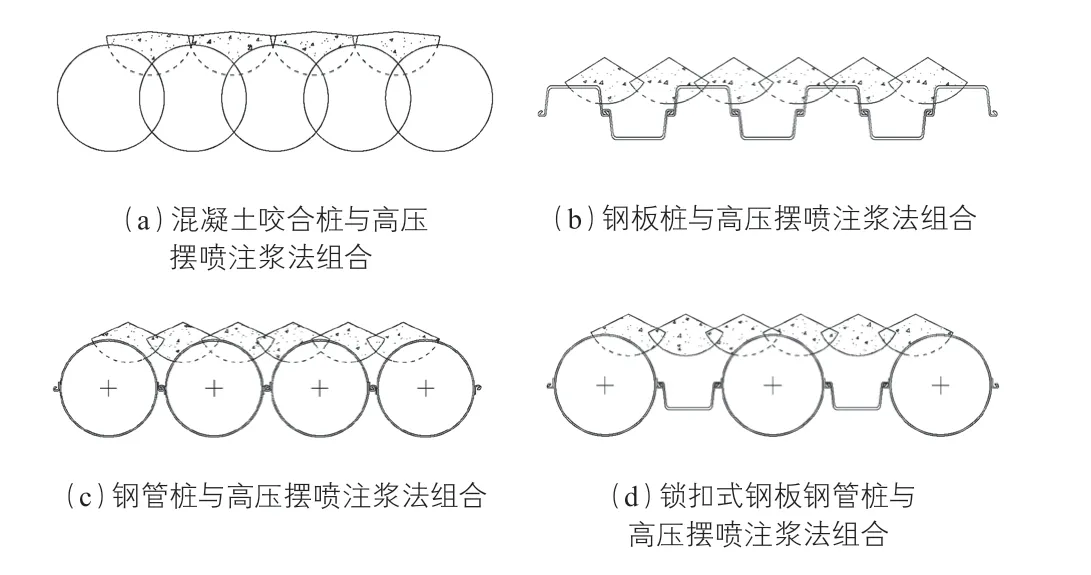

1)围堰局部由于咬合处漏水,采用高压摆喷注浆法在漏水处进行止水,平面布置如图 3 所示。

图3 高压摆喷注浆法在围堰止水中示意图

2)围堰局部由于嵌固深度不够或断桩原因导致漏水,采用高压摆喷注浆法在漏水处形成咬合式排桩进行止水,平面布置如图 4 所示。

图4 高压摆喷注浆法在围堰止水中示意图

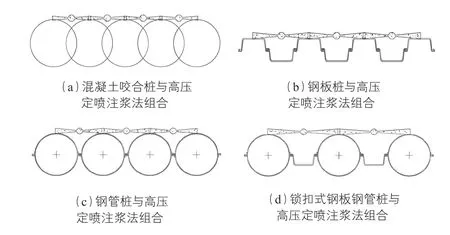

3.3 高压定喷注浆法止水设计

高压定喷注浆法定向喷射(定喷)时,喷嘴只提升,喷射的方向固定不变,形成板壁状固结体进行止水。

围堰局部由于嵌固深度不够或断桩原因导致漏水,采用高压定喷注浆法在漏水处形成咬合式排桩进行止水,平面布置如图 5 所示。

图5 高压定喷注浆法在围堰止水中示意图

4 工程实例

4.1 工程概况

涡河四桥处于淮北冲积平原,地貌单元为涡河河漫滩和一、二级阶地,场地地下水类型主要为上层滞水及潜水,其中上层滞水主要埋藏于粉质黏土层中,潜水主要埋藏于粉细砂中。桥位范围内地面标高19.02~27.28 m。桥梁承台埋深较深,承台施工基坑开挖支护拟采用锁扣桩(C-9 型 Φ710×10 mm)+钢板桩组合围堰,设计围堰长 27.335 m,宽 21.494 m,深 30 m,基坑内设置 4 层内支撑。

4.2 漏水原因及堵水设计方案

4.2.1 漏水原因

在围堰内抽水过程中,发现围堰局部出现锁扣处漏水及管涌,影响后续施工。经原因排查分析如下。

(1)建模与网格划分 由于3D模型尺寸非常大,为使模拟尽可能接近真实情况以及有效利用计算机资源,笔者将模型网格细划,并且在机架立柱底部的外冷铁位置(人为末端区)和机架对称面将模型做成了1/4对称处理。为避免钢液在浇注系统内冷却过快,将浇注系统单独建模,并且前处理时将其与型砂的界面换热系数设为较低值。首次浇注时让钢液从浇注系统注入,补浇时让钢液从冒口上方注入。

1)采用的围堰材料为旧材料且现场加工锁扣扣件,精度控制不高,漏水处锁扣咬合不到位。

2)施打过程中桩体受到的摩阻力较大,施打中造成锁扣劈裂。

3)地质中下层硬黏土强度太大,施打过程中遇到阻力,且采用大功率振动锤及辅助射水法沉桩都没法下沉至设计深度,导致桩体嵌固深度不够发生管涌。

4.2.2 堵水设计方案

根据上述漏水原因分析及现场围堰位于粉细砂层、粉质黏土层及粉土层中,并结合已往的工程经验,选用双管高压旋喷桩在围堰漏水处进行止水。

根据第 3 节高压旋喷注浆法设计原理,在该围堰漏水处设计止水帷幕的平面布置如图 6 所示,立面布置如图 7 所示。

图6 高压旋喷桩止水平面示意图(单位:m)

图7 高压旋喷桩止水立面示意图(单位:m)

4.3 施工工艺技术

4.3.1 施工工艺流程

高压旋喷注浆法施工工艺流程如图 8 所示。

图8 高压旋喷注浆法施工工艺流程图

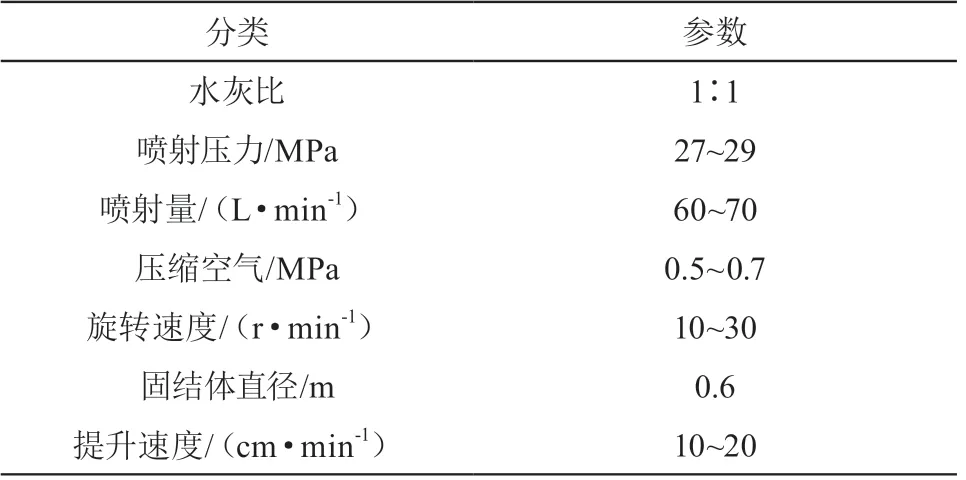

4.3.2 设计参数

根据施工现场地质、漏水情况、桩径大小、桩体咬合要求等进行综合确定[5,6],本工程所采取双管高压旋喷施工参数如表 1 所示。

表1 高压旋喷注浆法主要施工参数

4.3.3 施工步骤

1)施工准备。了解施工地点地质情况、场地整理、配置注浆液、施工放样等。

2)钻机就位。将钻头对准孔位中心,垂直安放,施工过程中保持其倾角在 1.5 % 以内。就位后,进行低压射水试验,检测设备是否正常。

3)钻机钻进。注意钻机口的位置与设计位置的偏差保持在 50 mm 以内,钻头在预制桩位钻至设计标高。

4)喷射。当转杆钻杆钻进规定深度后,立即进行高压旋喷注浆,由下而上进行喷射至设计标高。

5)清洗。喷射完成之后,将喷管和设备冲洗干净,防止内部残存泥浆。

6)移位。将钻机等设备移动到下一根桩进行施工。

4.3.4 质量控制

1)专人负责孔位的放线定位工作,钻孔前复核孔位,允许偏差为 100 mm。

2)正式开工前,应认真作好试桩工作,确定合理的施工技术参数和浆液配比。

3)在喷射作业前,仔细检查高压设备的压力和管路的排放量是否满足设计要求,管道内不得有杂物堵塞管孔。

4)钻杆旋转和提升必须连续不中断,拆卸接长钻杆或继续旋喷时要保持钻杆有 10~20 cm 的搭接长度,避免出现断桩。

5)注浆达到设计深度之后,再停止注浆,并将注浆泵的吸水口清洗干净后停泵。

4.4 止水效果

待高压旋喷桩达到设计强度后,在围堰内部进行抽水,抽完后围堰漏水处已经无漏水现象,基坑内能够满足后续干槽作业要求。

5 结论

本文通过分析了采用的高压喷射注浆法在常见 4 种围堰漏水中的止水设计方法,并运用到了涡河四桥锁扣式钢管和钢板咬合桩围堰实例中,结果达到了良好的止水效果,证明了高压旋喷桩在围堰止水中是成功的,为类似工程提供了参考。Q