深圳地区旋挖灌注桩质量检测及缺陷处理

邹学琴,李志辉,袁志远

(深圳市福田建设工程质量检测中心,广东 深圳 518048)

0 引言

旋挖灌注桩为近年来发展最快的一种采用新型桩孔施工方法的桩型,其特点是工作效率高、施工质量好、尘土泥浆污染少。在地质条件较差、泥浆质量不满足要求、成孔后放置时间过长等情况下,容易出现各种施工质量问题。如何准确检测出桩身质量缺陷以及如何对桩身质量缺陷进行加固处理,关系到基桩质量是否能满足设计要求,也关系到主体结构的安全。

1 旋挖灌注桩工艺

旋挖灌注桩适用于人工回填土、淤泥质土、黏土、粉土、砂土、含有卵石、碎石的土层以及各种全风化、强风化、中风化、微风化岩层。旋挖灌注桩的成孔工艺采用了静态泥浆护壁钻斗取土的工艺,采用了无冲洗介质循环的钻进方法。该方法在钻进时,为保护孔壁稳定,在孔内需注满优质泥浆。钢筋笼的加工制作、吊放,以及后压浆工艺与其他桩基施工工艺基本相同。

旋挖钻机是一种多功能、高效率的灌注桩桩孔的成孔设备,可以通过钻斗的旋转、挖土、提升、卸土和采用泥浆置换护壁,反复循环而成孔。旋挖钻机可借助钻具的自重和钻机加压力,将耙齿切入土层,在回转力矩的作用下,钻斗同时回转配合不同钻具,可适应于干式(短螺旋)、湿式(回转斗)及岩层(岩心钻)的成孔作业。该方法自动化程度和钻进效率较高,钻头能快速穿过各种复杂地层,在工业和民用建筑桩基的施工中广泛应用。

2 旋挖灌注桩桩身质量缺陷的主要类型及形成原因

旋挖灌注桩桩身质量缺陷的主要类型包括桩身夹泥、桩底沉渣、桩身缩径、桩身水平裂缝、局部混凝土离析等。

2.1 桩身夹泥

当旋挖灌注桩成孔后,灌注过程中受到外来机械的扰动等原因造成塌孔,会使坍塌的岩土体与浇灌的混凝土混合在一起,形成桩身的局部夹泥。当回填土、粉土、砂土层较厚时,未能正确采用合适的护壁泥浆,或泥浆质量差,无法形成护壁泥膜或者形成的泥皮黏附力较差,泥皮容易脱落,导致孔壁的稳定性较差,在砂性土层中容易塌孔,形成桩身夹泥[1]。

2.2 桩底沉渣

桩底沉渣是钻孔底部沉积物的统称,其中包括了钻孔过程中钻机切削下来的和孔壁塌落下来的岩土,也包括了比重大、稠度大的劣质泥浆沉淀在孔底部的流塑状混合物。沉渣堆积在桩底形成软弱层,严重影响端承桩的承载能力。桩底沉渣过厚有以下几个原因。

1)护壁泥浆不适合。护壁泥浆在黏土层中可以采用原土注水造浆护壁,在其他土层中均应人工制备泥浆。但是在实际施工过程中,施工单位为节约成本,大部分是采用原土造浆护壁的形式,且在施工进入各种土层中时,并没有按规定测量泥浆各项指标,没有及时调整泥浆浓度,容易导致塌孔或钻孔过程中清渣困难,从而造成沉渣过大。

2)清孔清渣程度不够。由于泥浆指标控制不当,无法将孔底的沉渣循环置换出来;由于用水紧张,孔内泥浆置换不充分,也会造成孔底沉渣厚度过大。

3)施工时间过长。施工工序没有衔接好,或由于其他原因导致混凝土未及时到场,一次清孔结束至混凝土灌注的间隔时间过长;混凝土灌注之前,施工单位对二次清孔不够重视,未认真进行二次清孔,导致孔内泥浆中的砂粒沉淀,泥浆失水、沉淀,造成沉渣厚度过大[2]。

2.3 桩身缩径

灌注桩在浇筑过程中或浇筑结束后受到土压力或者孔隙水压力的挤压造成桩身直径缩小。造成桩身缩径有以下几个原因。

1)地质因素。在软塑或流塑的黏土层或粉质黏土层中,当护壁泥浆差时,易于形成缩径。

2)钻孔放置时间过长。由于一些客观因素的影响,钻机成孔后不能及时地进行混凝土灌注,泥浆自重压力无法支撑土层收缩及溃流带来的压力,最终导致钻孔缩径。

3)相邻桩孔之间相互扰动。钻孔灌注桩是先成孔,依靠泥浆护壁,然后在孔内成桩,周围土移向桩身,土体对桩产生动压力,尤其是在成桩初始,桩身混凝土的强度很低时,易形成缩径。

2.4 桩身水平裂缝

灌注桩水平裂缝是指由于挤压弯裂、混凝土热胀冷缩、混凝土凝固速度不均匀等原因造成桩身水平方向的裂缝。具体原因如下。

1)挤压弯裂。当灌注桩受到侧向被动土压力的挤压作用时,若混凝土尚处于初凝期,灌注桩易受弯产生裂缝。这种情况多出现在软土地区,当在施工场地内,灌注桩周边有重型机械行走、桩单侧有大面积堆载或进行快速非均衡开挖时,土体受到挤压产生滑移从而挤压灌注桩,使得灌注桩在桩侧软硬土层分界处或桩身质量薄弱部位的混凝土在受弯拉侧产生水平裂缝。

2)混凝土热胀冷缩。当桩周土的岩土性状较好时,产生的桩侧土阻力较大,对桩周的约束作用较强。为提高混凝土的强度,混凝土配合比不当或添加不合适的外加剂时,反而降低了混凝土的抗拉性能。混凝土初凝时,由于水化作用产生大量热量,混凝土体积膨胀,而冷却时体积明显收缩,就会使得混凝土在初凝阶段被拉裂形成水平裂缝。

3)混凝土凝固速度不均匀。在淤泥质土层、砂层与粉质黏土层的分界部位,由于淤泥质土、砂层的含水率高,使得位于该土层的混凝土凝固速度快,混凝土先凝固;而粉质黏土层含水率较低,位于该土层的混凝土凝固速度慢,混凝土继续塌落,导致混凝土在土层的交界处被拉裂,形成水平裂缝[3,4]。

2.5 混凝土离析

混凝土离析是指混凝土的粗骨料、细骨料无水泥浆包裹或胶结不密实,水泥浆及细骨料流失,粗骨料呈松散状态的现象。分析其原因如下。

1)混凝土初灌量不足。建筑工地的贮料斗的容积较小,当桩径较大时无法满足初灌量能使导管一次埋入混凝土面以下 0.8 m 以上的要求;桩基施工单位在施工过程中直接把混凝土灌入充满泥浆的导管内进行水下混凝土灌注,未设置隔水栓,造成桩端混凝土离析。

2)浇筑过程中导管离桩底过高。造成封底不充分,在桩孔底部由于水压最大,最底下的混凝土直接下到桩孔底部后直接沉底而未翻浆,造成混凝土与底部存水稀释造成离析。

3)地下水丰富。浇筑混凝土过程中,有流动水冲刷混凝土,将水泥及砂浆带走造成离析。

3 旋挖灌注桩桩身质量常用的检测方法与工程实例

3.1 旋挖灌注桩桩身质量常用检测方法

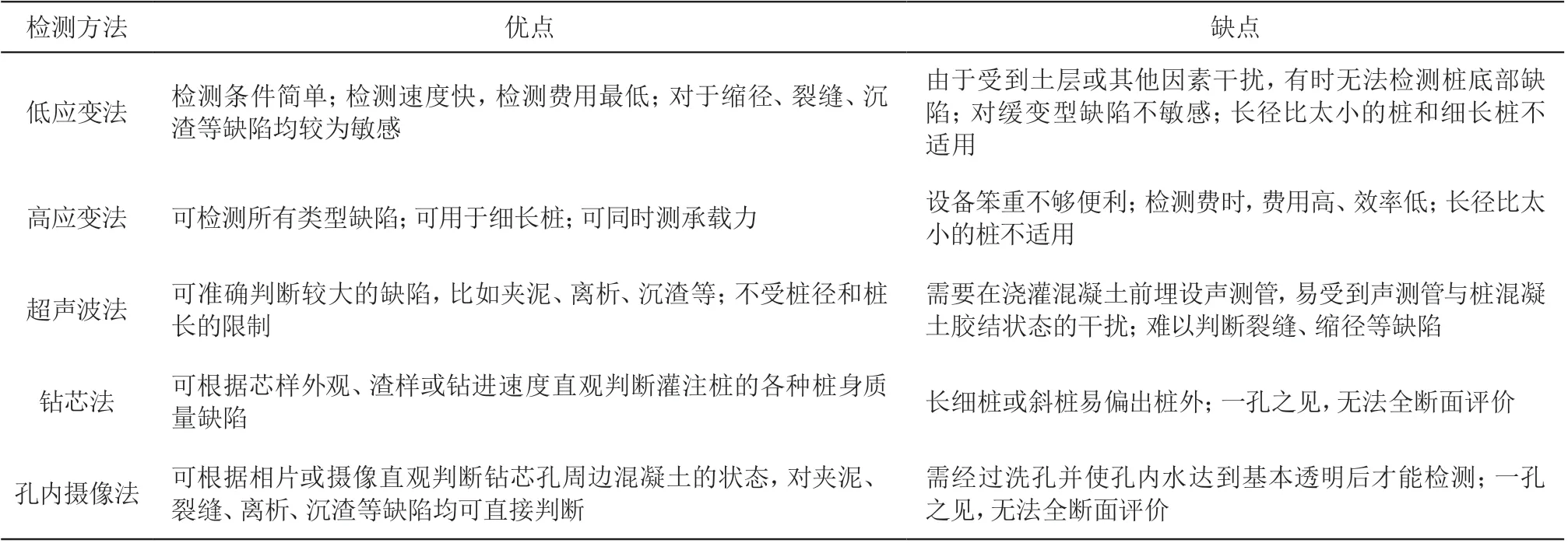

参考 DBJ/T 15-60-2019《建筑地基基础检测规范》[5],常用检测方法有:低应变、高应变、声波法、钻芯、孔内摄像等,优缺点如表 1 所示。综合现有的检测技术手段,根据各种检测方法的特点,大直径灌注桩桩身质量检测的最有效的测试方法是综合低应变、声波法、钻芯、孔内摄像法,不同方法相互补充、相互验证,可快速排除干扰,准确检测出桩身质量缺陷。

表1 桩身完整性各种检测方法的优缺点

3.2 深圳地区旋挖灌注桩桩身质量缺陷检测工程实例

工程实例 1:某工程项目采用旋挖灌注桩基础,桩径 800~1 200 mm,桩端持力层为中风化花岗岩和微风化花岗岩,设计混凝土强度等级为 C 35。场地地层自上而下分为:人工填土、淤泥质黏土、砾砂、淤泥质黏土、砾质黏性土、全风化花岗岩、强风化花岗岩、中风化花岗岩、微风化花岗岩。

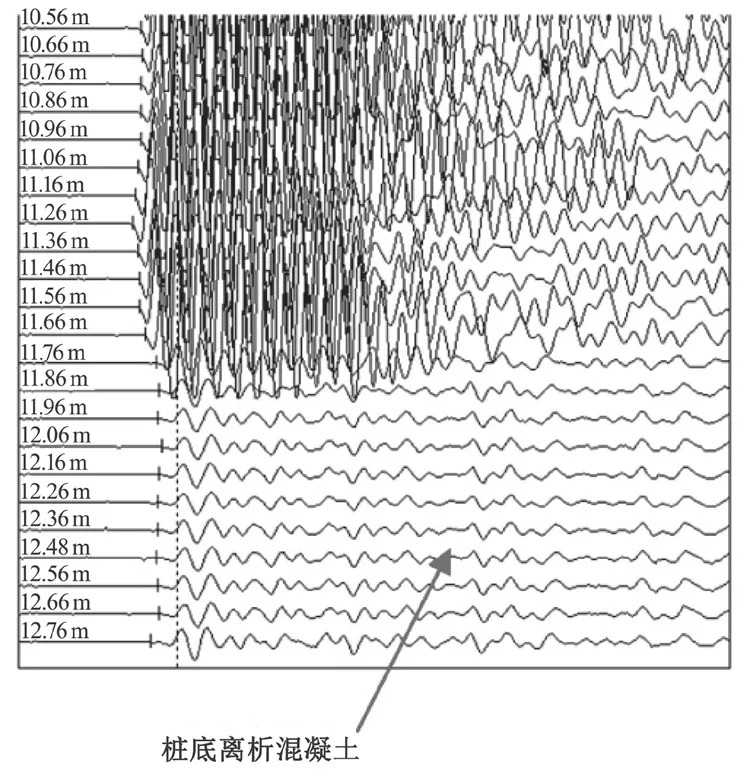

现场对 257 # 号旋挖灌注桩采用低应变检测,发现在 7.0 m 处存在正向反射,14.0 m 存在二次正向反射,怀疑该桩在 7.0 m 处存在较大缺陷,如图 1 所示。随后采用钻芯法验证检测,在芯样的 7.0 m 处发现有断口,未发现明显缺陷,如图 2 所示。再采用孔内摄像法进行验证检测,在钻芯孔内 7.0 m 处见水平裂缝,如图 3 所示。该桩采用低应变、钻芯、孔内摄像 3 种方法进行检测,3 种方法相互验证,综合判断,结果判定该桩存在水平裂缝的质量缺陷。

图1 257 # 桩低应变检测曲线

图2 257 # 桩抽芯检测图片

图3 257 # 桩孔内摄像图片

工程实例 2:某工程项目采用旋挖灌注桩基础,桩径 1 800 mm,桩端持力层为中风化变质砂岩,设计混凝土强度等级为 C 30。场地地层自上而下分为:强风化变质砂岩、中风化变质砂岩、微风化变质砂岩及中风化变质砂岩夹层。

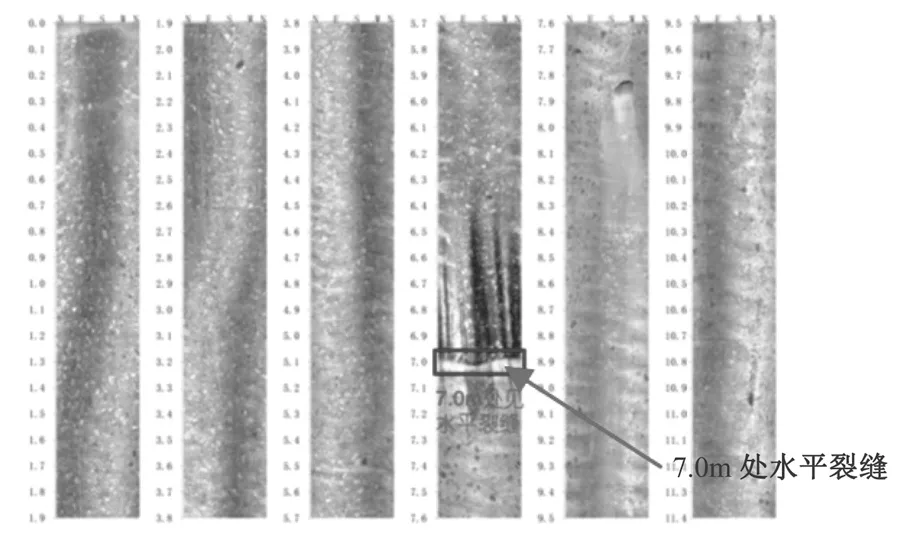

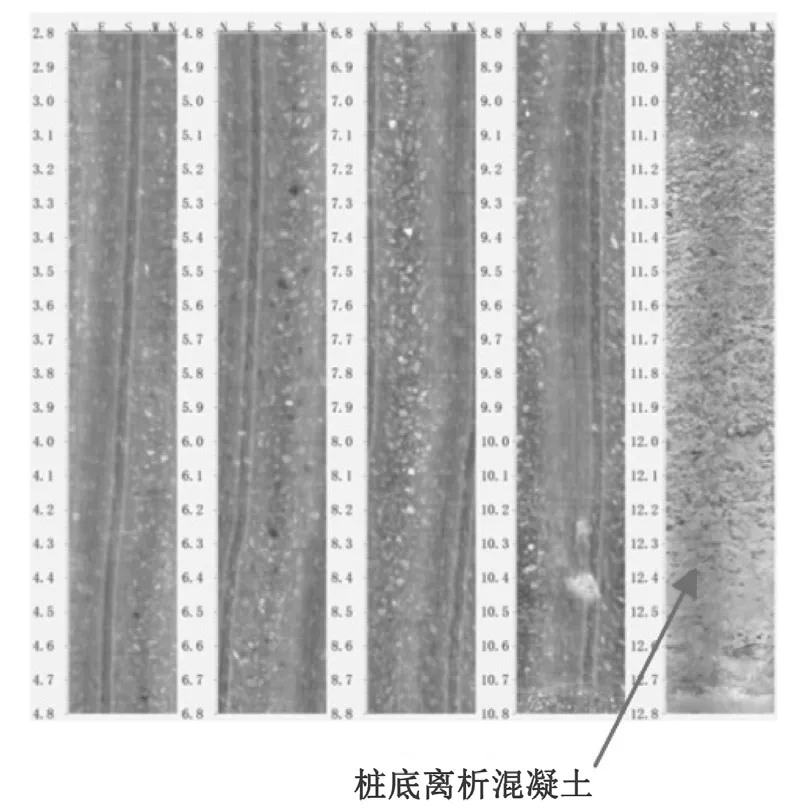

现场对 1-5# 旋挖灌注桩采用超声波检测,发现在 11.80~12.76 m 处声波波速、波幅明显降低,怀疑该桩在以上位置存在较大缺陷,如图 4 所示。随后采用钻芯法验证检测,在 11.88~12.76 m 处发现桩身混凝土离析,如图 5 所示。再采用孔内摄像法进行验证检测,在钻芯孔内 11.80~12.76 m 处见混凝土离析,如图 6 所示。该桩采用超声波、钻芯、孔内摄像 3 种方法进行检测,3 种方法相互验证,综合判断,结果判定桩存在混凝土离析的质量缺陷。

图4 1-5 # 桩超声波检测图片

图5 1-5 # 桩抽芯检测图片

图6 1-5 # 桩孔内摄像图片

4 灌注桩桩身质量缺陷常用处理方法与工程实例

4.1 洗孔注浆处理

洗孔注浆处理适用于桩底沉渣、桩身夹泥、水平裂缝等缺陷的处理。洗孔注浆处理是一种通过钻芯孔对桩身或桩底进行高压洗孔,清洗出泥砂后,在孔内高压注浆的方法。

①定位钻孔:根据缺陷的大小、位置及桩的直径,合理布置新的钻芯孔,孔数应满足洗孔注浆处理的要求,新钻孔需与原钻芯检测孔底部连通,保证处理效果。

②采用高压旋喷桩机清洗:钻孔完成后,分别在各个孔内放下高压喷射头,采用清水在桩的缺陷段上下反复进行喷射清洗,清洗的范围为缺陷段位置上下各 0.5 m,清洗时喷管的提升速度宜为 10~15 cm/min,旋转速度宜为 20 r/min。在一个孔内进行切割清洗时,另一个孔内有水溢出时,可认定缺陷部位已贯通,可更换另外一个孔清洗,直至所有钻孔全部贯通。各钻孔之间连通后,利用高压清水的循环将泥沙及废渣等从孔口排出桩外,当孔口的水由浊变清时,再换其他孔进行处理,直至所有的孔流出清水时,清洗工作完成。清水旋喷洗孔水压 20~25 MPa,流量 75~90 L/min、风压0.6~1.2 MPa。

③高压注浆:孔内清洗完毕后,用压浆设备置换清水,在未封闭口前,通过压浆管压入水泥浆,将钻芯孔内的清水全部置换出来,当钻芯孔口出现大量的浓水泥浆时,且该水泥浆与注入的水泥浆液比重基本相同时,可继续补浆,使需补强部位得到水泥浆的充分填充而使其整体性增强。注浆压力 15~20 MPa、提升速度 8~12 r/min。注浆材料可选择 P·O42.5 普通硅酸盐水泥或超细水泥灌浆料(水灰比 1∶1)。采用 P·O 42.5 普通硅酸盐水泥,钻出的水泥浆体 28 d 龄期的抗压强度可达 20~30 MPa,强度可能略低于设计强度要求;采用超细水泥灌浆料短期内强度较高,钻出的水泥浆体 7 d 龄期的抗压强度可达 40 MPa,28 d 龄期的抗压强度可达 60~70 MPa,强度能满足设计强度要求,可有效地缩短注浆处理后检测的时间。

工程实例 3:某工程项目采用旋挖灌注桩基础,桩径 1 800 mm,桩端持力层为中风化变质砂岩,设计混凝土强度等级 C 30。场地地层自上而下分为:素填土、强风化变质砂岩、中风化变质砂岩、微风化变质砂岩。

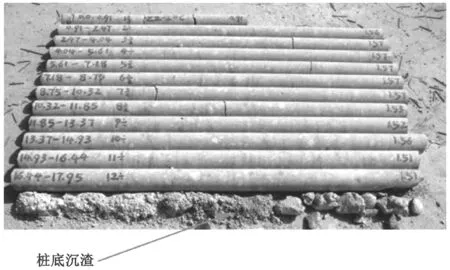

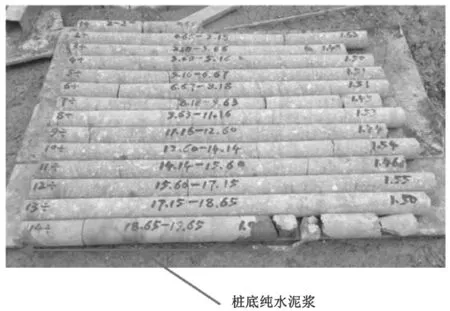

现场对 2-2 # 号旋挖灌注桩钻芯检测,该孔在17.95~19.35 m 处见沉渣,如图 7 所示。该桩采用洗孔注浆的处理方式,用高压清水旋转喷射清洗桩底后,采用超细水泥灌浆料进行高压注浆处理。处理后钻芯检测,纯水泥浆芯样抗压强度达到 72.80 MPa,如图 8 所示。

图7 2-2 # 桩处理前钻芯芯样图片

图8 2-2 # 桩处理后钻芯芯样图片

4.2 凿井取芯处理

凿井取芯处理适用于桩身有局部离析的缺陷处理。凿井取芯处理是一种在缺陷桩中心开挖一定直径的井,深度须超过缺陷部位,再对新井清洗泥砂,再灌注膨胀混凝土的方法。

①封堵钻孔:封堵住抽芯检测的钻孔,防止地下水上涌和破坏持力层。

②凿井取芯:采用取芯管径为 150 mm 的水磨钻在桩中心凿井施工,井径≥1 m,按照分层取芯、破裂、取岩块的循环工序,分层凿井开挖至缺陷部位。

③凿除清渣:凿除桩身中离析的混凝土渣样和蜂窝区域、挖出沉渣等,将桩身混凝土临空面或桩底冲洗清理干净。

④灌注混凝土:采用高 1~2 个等级的混凝土进行灌注,混凝土在桩身缺陷空隙中扩散渗透,并与原桩身混凝土重新固结成为整体,从而有效提高了桩身的刚度和强度[6]。

工程实例 4:某工程项目采用旋挖灌注桩基础,桩径 1 600~2 000 mm,桩端持力层为微风化花岗岩,设计混凝土强度等级 C 40。场地地层自上而下分为:人工填土、粗砂、含砂粉质黏土、砾质黏性土、全风化花岗岩、强风化花岗岩、中风化花岗岩、微风化花岗岩。

现场对 60 # 号旋挖灌注桩钻芯检测,该孔在 9.62~ 11.42 m 处见离析,如图 9 所示。该桩采用凿井取芯法进行处理,在桩底凿除离析混凝土,冲洗清理干净,露出完整的持力层岩面后,浇筑新的混凝土,如图 10~图 12 所示。

图9 60 # 桩 处理前钻芯芯样图片

图10 60 # 桩凿井侧壁图片

图11 60 # 桩凿井取芯及开挖出的离析渣样

图12 60 # 桩渣样清理后桩底图片

5 结语

旋挖灌注桩在深圳地区应用广泛,施工过程中易出现各种质量问题,需要了解出现质量缺陷的原因,加强施工过程中关键技术的控制。检测过程中应充分利用现有的检测技术,采用多种方法进行验证,确保准确发现各种质量缺陷,并确定缺陷的具体位置和范围。对于存在质量缺陷的桩及时采取有效的加固补强方法进行处理,确保基桩质量满足设计要求。桩基的施工质量直接关系到主体结构的安全,必须对桩基施工中出现的质量问题以及安全隐患采取科学合理的方式处理,才能确保桩基质量安全可靠。本文为深圳地区旋挖灌注桩质量检测及缺陷处理方法提供了参考。Q