基于MATLAB的船舶锅炉给水系统缺陷分析方法研究

杨双齐 罗 彬

(武汉船舶职业技术学院,湖北武汉 430050)

船舶锅炉给水系统会不定时出现故障,典型问题是“热井水位正常、管路无堵塞且密性良好,但水泵在正常操作运行时偶尔会供不上水,水泵壳内产生气体,处理恢复供水后,又不定时出现同样的故障问题”。目前,有许多船舶存在这一共同问题无法彻底解决,船上轮机员只能通过放气缓解故障,制造方船厂和设计方对此问题在自身领域内提出方案,但都无功而返。锅炉给水系统有其独特特点,就是水泵性能参数压力及流量随着锅炉工作压力的变化而改变,同时热井水温波动的存在,会导致水泵吸口条件的不稳定,这种“不稳定”是故障发生的根本原因,而对这“不稳定”的控制需要设计方、制造方共同协作完成,但相对独立的两方并未意识到这点。所以,本文针对这一未被注意到的深层次的缺陷,在目前国内相关领域专业人员对此研究相对单薄的情况下,开展综合分析研究,找出根本原因,提出一种解决问题的方法。

1 锅炉给水系统故障缺陷的诊断

根据技术人员对故障现象的描述,在排除其他故障之后,判断供不上水的原因是在泵本体内部发生了“汽蚀”。汽蚀的坏处是会造成泵体内部金属材料的损坏,事实证明,在使用一段时间后,在对泵体进行维护拆检时,发现叶轮外缘的叶片、盖板等处产生麻点和蜂窝状的破坏。这种情况的发生跟系统的设计、制造质量有关,需要我们对此进行深层次地分析研究。

2 锅炉给水系统的流体动力模型

2.1 建立锅炉给水系统的流体动力模型

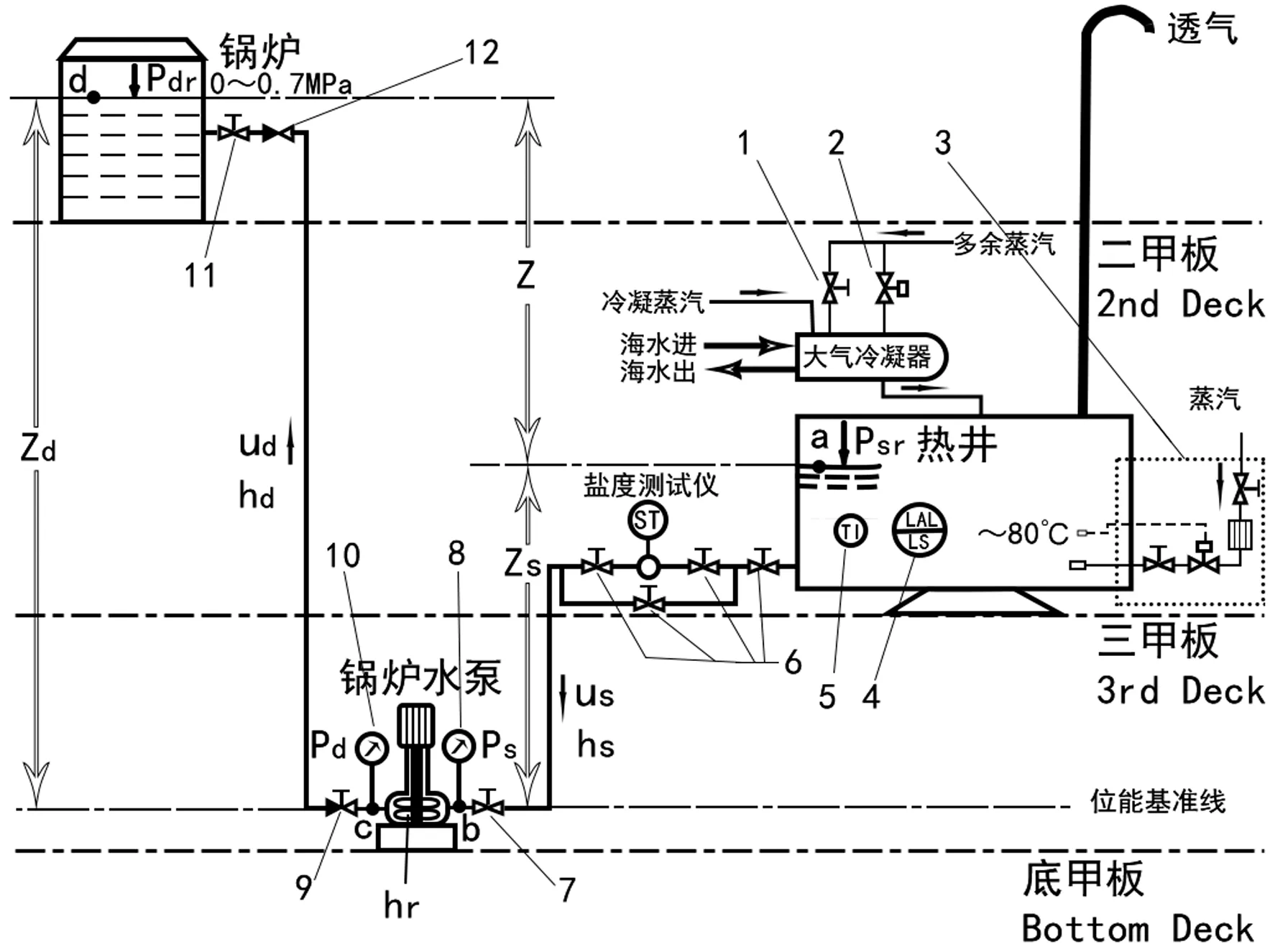

要分析研究系统缺陷问题,对给水系统进行流体动力建模,如图1所示:

图1 锅炉给水系统流体分析模型

该图是根据出现上述故障的船舶锅炉给水系统原理图,结合实际船舶机舱设备布置图,绘制出的分析模型图,其中不仅反映出系统各设备部件及管路附件组成,而且确定了各主要设备的位置关系,同时依据流体动力分析要素在图中作出了清晰的标注。

2.2 模型流体动力学分析

根据图1模型,建立同一截面大小工程圆管紊流流体的伯努利方程式[1],如下:

式(1)

其中,Psr—吸入液面的绝对压力(热井通大气,此压力为大气压力),Pa;Zs—泵的吸上高度(泵吸口中心至吸入液面的垂直高度),m;hs—泵吸入管路阻力(损失能头),m;ρ—水的密度,kg/m3;g—重力加速度,9.81m/s2;H—泵的工作扬程,m;hr—泵的必需汽蚀余量(两断面取于泵本体上,泵内部的压头损失很小,且近似等于泵的必需汽蚀余量),m;hd—泵排出管路阻力(损失能头),m;Pdr—排出液面的绝对压力(此压力大小取决于锅炉工作蒸汽空间的压力,一般辅助锅炉的工作时,表压范围为0-0.7MPa),Pa;Zd—泵的排出高度(泵排口中心至排出液面的垂直高度),m;h—泵的管路阻力(损失能头),m;Z—吸入液面到排出液面的总高度,m。

式(1)为锅炉水泵管路特性方程式,是水泵工况点的决定性因素;同时方程式也说明,泵的工作扬程是用来克服吸排液面的压力头、高度差及系统阻力的。应用流体力学理论知识对该式进一步分析:管路的总阻力损失能头

h=hi+hj=KQ2

式(2)

ht为管路沿程压头损失,m;hj为管路、阀、附件的局部阻力损失,m;Q为水泵的流量,m3/h;由式知管路的沿程压头损失与局部阻力损失之和为管路总阻力损失[2],且与水泵的流量的平方成比例K。根据推导,得出:

式(3)

其中,D—锅炉给水系统管路内径(此系统管路采用无缝钢管圆管,且进出口管路管径一致),m;l—供水管路的长度,m;ζ—供水管路中阀、附件的局部阻力系数(可以查阅船舶设计、工程流体力学、水力学或机械工程资料获得);λ—供水管路沿程摩擦阻力系数,船舶管系中的水管几乎都是粗糙管,而且在管中的流动状态均为紊流状态,进行分析计算:

其中,u—为流体的流速,m/s;υ—为流体的运动粘度系数,m2/s(锅炉水在供水管路中额定温度80℃时的运动粘度为0.367×10-6);Q—水泵的流量,m3/h(此值现取18.3,为系统水泵需求流量)[3],计算出:Re=3.46×105。

(2)通过求出的雷诺数进行流体分区比较,有

式(5),

式(6)

可以通过查阅专业资料及计算求得。

综上所述,推导得到最终的水泵管路特性方程式,把它转换成了水泵实际扬程与流量的函数关系式,如下式(7):

式(7)

3 锅炉供水泵工厂物理实验数据采集

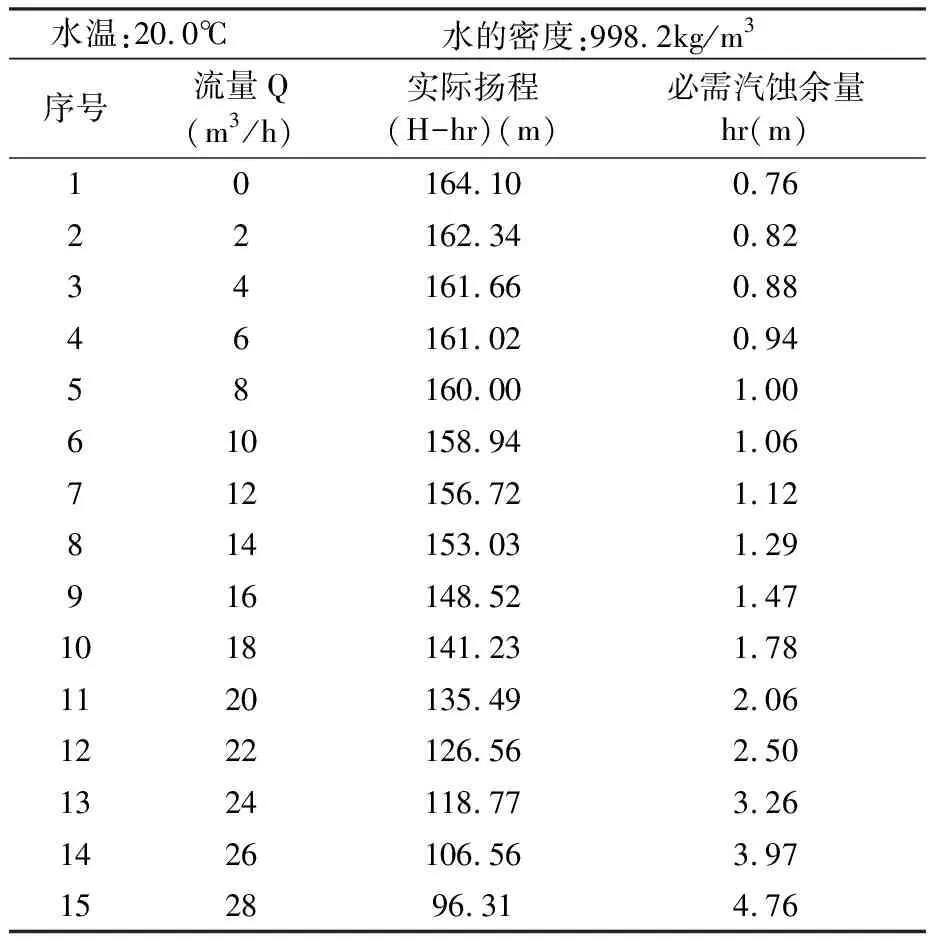

根据实验结果,选取所需数据,制作表格,记录相关的参数,如表1:

表1 离心泵性能测定实验数据记录

4 基于Matlab的缺陷关键影响因素参数化结果分析

4.1 水泵定速特性曲线拟合函数的确定

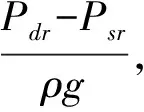

根据物理实验测得的离散数据点,采用最小二乘法,拟合找出压头、必需汽蚀余量分别与流量之间的函数关系。

把表1离散性数据整理作成图2中水泵性能特性-散点图,视觉观察判断二维数据点的曲线形式,然后通过计算验证,拟合出以水泵的实际扬程(H-hr)、必需汽蚀余量hr为纵坐标y,泵流量Q为横坐标x的函数曲线,如图2中水泵性能特性-拟合图,并确定其相应的函数关系式,证明函数关系符合四阶多项式机理,且最为精准,即:

y(H-Σhr)=a1x4+a2x3+a3x2+a4x+a5

式(8)

yΣhr=b1x4+b2x3+b3x2+b4x+b5

式(9)

其中,a1,a2,a3,a4,a5;b1,b2,b3,b4,b5为求得的常数;x为泵流量Q的变量符号。

4.2 水泵实际工况点范围的确定

水泵的实际工况点是由水泵性能实验特性曲线与水泵现场实际管路特性曲线的交点所确定。两曲线已建立数学模型,则有:式(7)=式(8),即得式(10),可以确定水泵的实际工况点:

a1x4+a2x3+a3x2+a4x+a5

式(10)

图2 水泵运行特性图

4.3 水泵避免发生汽蚀的条件分析

为了避免水泵发生汽蚀现象,影响给水,水泵应该有一定的汽蚀余量,即水泵吸口处液体所具有的能头与液体的饱和蒸汽压力头之差有一定的余量[6],这个余量能头应大于水泵必需汽蚀余量hr加上0.5m的液体能头。参考模型图1,运用伯努利方程式,可建立避免发生汽蚀的水泵吸入条件方程式:

式(11)

式(12)

其中,ls是热井到泵进口处管路长度,m;ζs是热井到泵进口处之间管路阀、附件的局部阻力系数。再联合式(9),整理避免汽蚀条件方程式得式(13):

式(13)

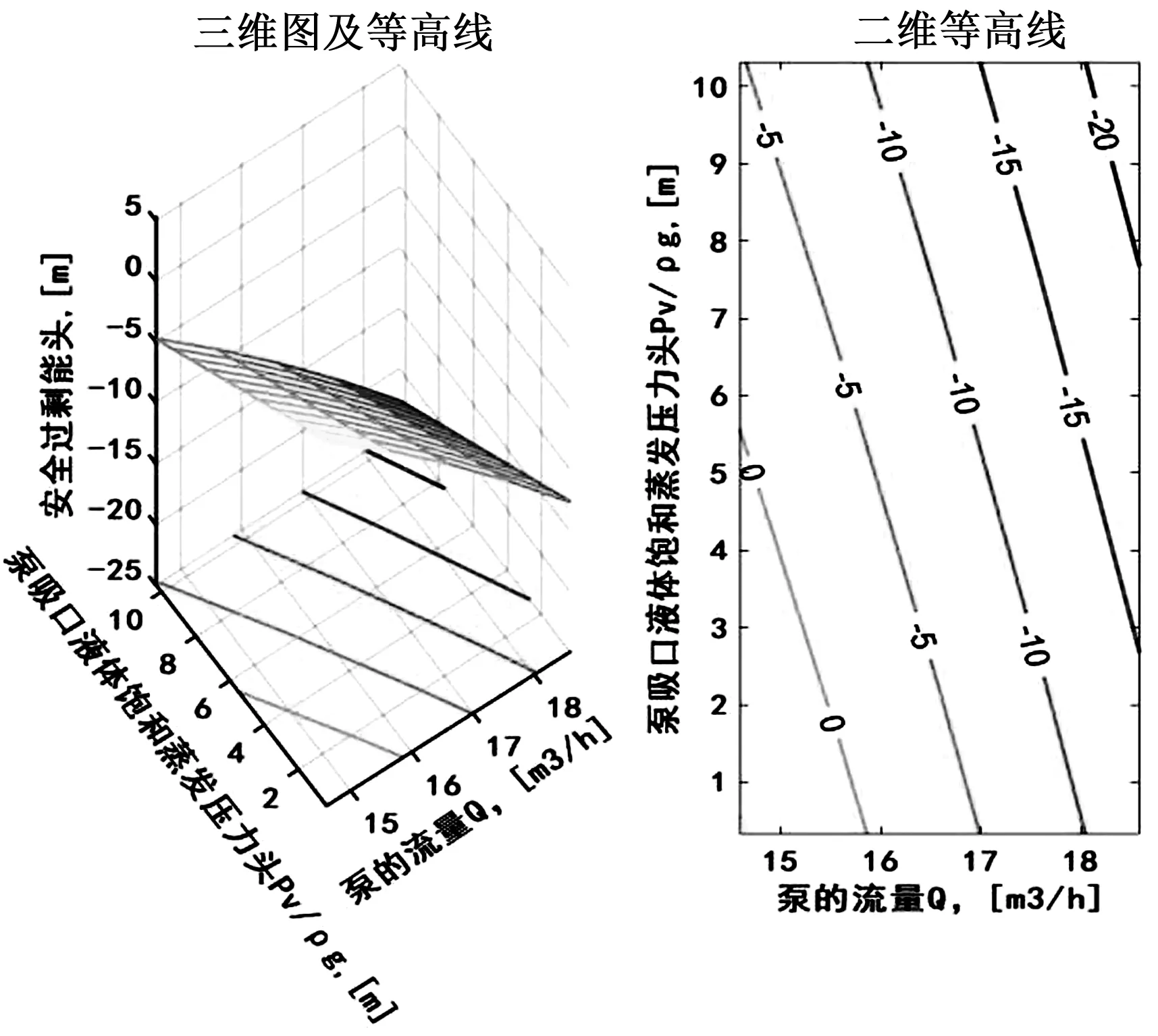

图3 避免水泵汽蚀条件参数化结果

5 分析结果的论证

5.1 分析数据及结果

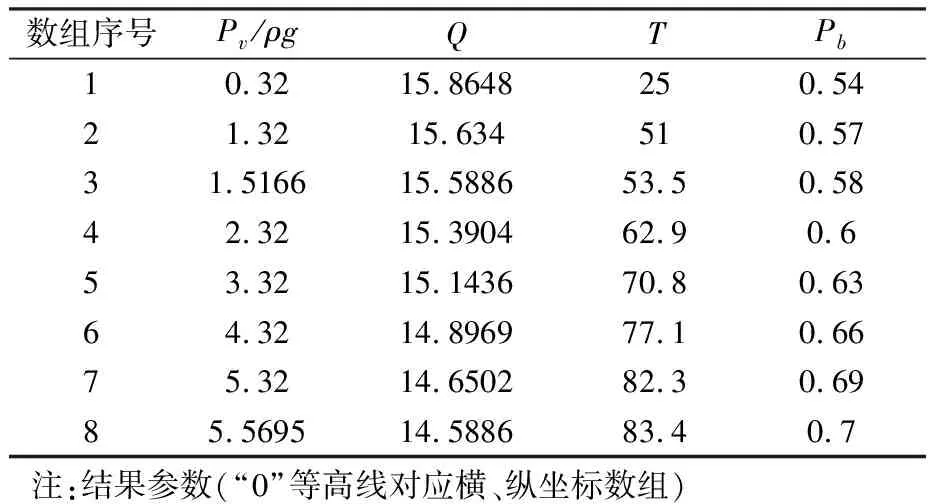

分析过程中采集的基础数据、仿真计算得中间参数及结果数据如表2及表3:

表2 仿真实验数据

表3 结果数据

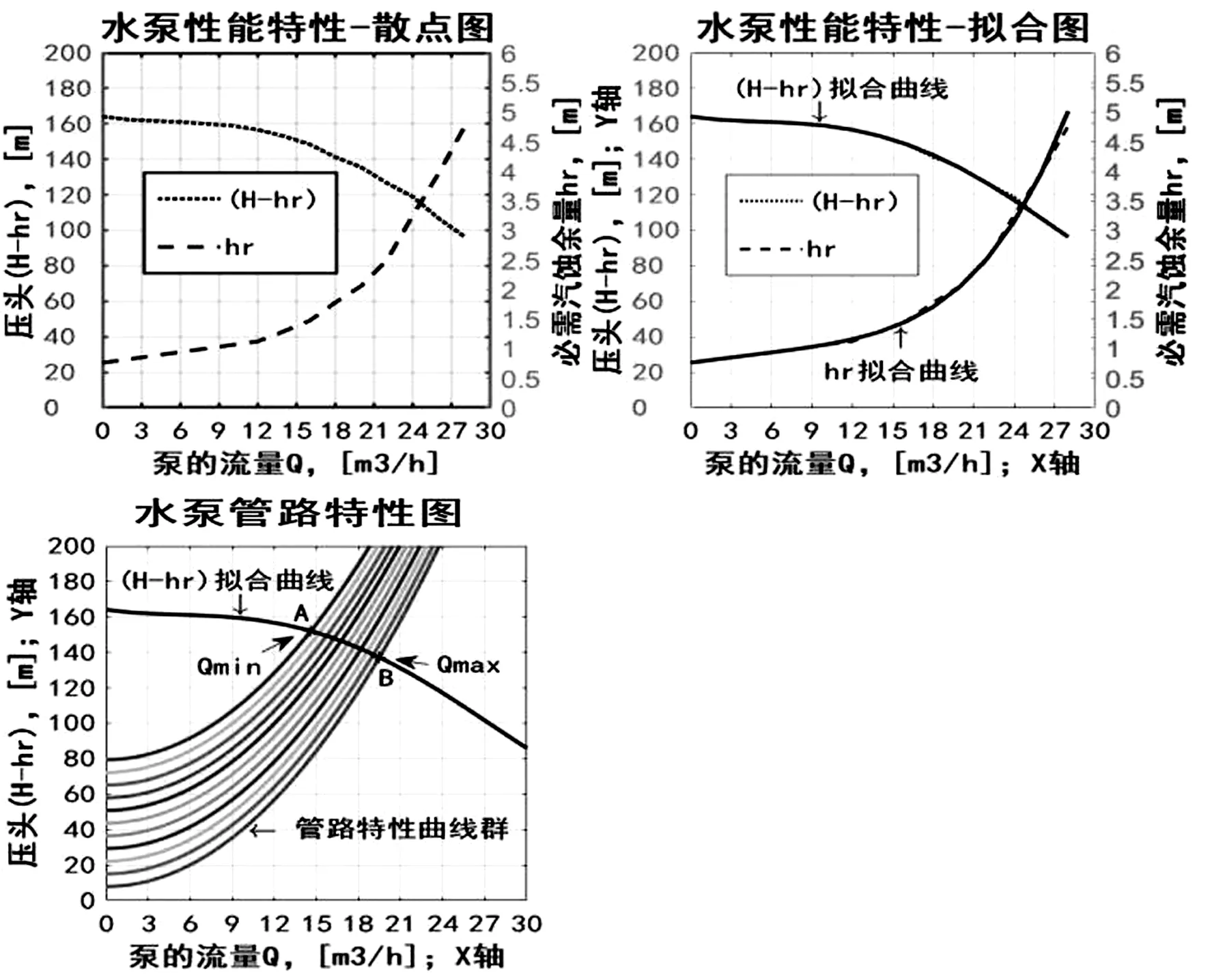

5.2 验证分析方法

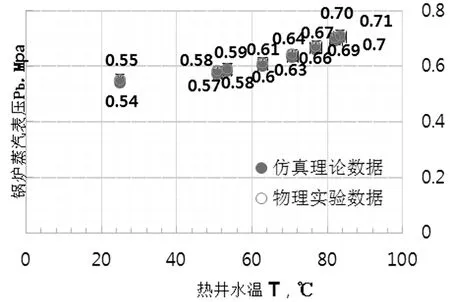

要证明此仿真实验方法的正确性,以求得的关联参数T、Pb临界值为参考,可在现场运用调试技术,即用热井水温控制阀组(图1示)控制水温,使其依次稳定在仿真实验求得的8个临界点上,又采用手动控制燃烧器和多余蒸汽释放阀(图1示)的方式调节蒸汽表压,现场观察汽蚀发生时记录与每个临界水温点对应的实际蒸汽表压,并与仿真实验数据对比,得出图4:

图4 仿真实验与物理实验数据对比结果

图中表明,现场物理试验的数据与仿真理论数据比较,误差在2%之内。说明此分析方法是可行且正确的。

5.3 设计、制造质量的判定

6 结 语

6.1 分析方法研究的关键节点

在分析过程中,有几个关键节点。

关键点1:找准锅炉给水系统正常运行中影响水泵汽蚀发生的可观察动态变化物理参数,这里指的就是锅炉内部蒸汽空气的表压和热井水温。

关键点2:建模推导出水泵管路特性方程式后,确定方程式参数值时,不仅需要参考大量的技术资料,更重要的是要查阅实际的管系制作安装生产设计图纸,甚至要到现场测量数据,才能使参数值计算得准确。

关键点3:对水泵性能特性二维离散点应用MATLAB软件进行四阶多项式拟合时,需要经过反复仿真实验验证其合理性、准确性。

利用软件功能t检验、Lilliefors检验拟合数据的残差服从均值为0的正态分布的假设成立,判断拟合合理性;进行各类拟合函数曲线的SSE(和方差)、R-Square(确定系数)、DFE(自由度)、Adj R-Square(优化确定系数)以及RMSE(均方差)的值比较,如表4:

表4 拟合准确性指标

表格数据对比分析,SSE、RMSE值越接近0,R-Square、Adj R-Square值越接近1,拟合出的函数表达式越精确。由此验证水泵实际扬程(H-hr)、必需汽蚀余量hr各自与水泵流量Q的函数关系式分别符合LAR四阶多项式、Bisquare四阶多项式机理,确定了拟合准确性。以上几个关键点的研究结果决定了后续分析数据的精确性。

6.2 研究结论

本文针对这一盲区,运用仿真实验技术,对导致锅炉给水系统发生这一深层次缺陷的原因进行全面分析,找出关键影响因素,将其物理参数化,并研究了为避免水泵发生汽蚀,运用MATLAB软件求解相互关联的物理参数安全范围的方法,并验证了其可行性。进一步通过影响物理参数安全变化范围与其相应的可变化范围比较,可以判定设计、制造质量的好坏。其判定结论可作为参考,提醒设计、制造等各方引起重视,希望其加强工作协作;同时分析方法中推理的关联参数能为船舶设计方及制造方在系统的设计、制造优化方面提供依据。