油田注水系统腐蚀率在线监测技术的应用

吴泽美 马伟娜 刘万斗 赵玉政 左婧 李明 郭君更

(华北油田分公司第五采油厂)

统计数据表明每年腐蚀造成的损失约占到国民生产总值的4%,仅华北油田每年腐蚀导致的地面管线穿孔约1 500次,油井检泵作业400余井次,年损失4 000余万元。腐蚀控制贯穿油田开发的全过程,虽然目前物理涂层、非金属材料等众多新技术、新工艺不断出现,但是基于油田地面工艺现状,机泵设备、管线、罐体仍然以钢铁材料为主,腐蚀治理仍然以化学加药为主,这就是油田开展腐蚀率在线监测技术的现实需求[1-2]。

1 背景

目前国际上对腐蚀监测技术的研究已进入智能化的发展阶段,如美国的LPR线性极化法腐蚀测量仪,ER电阻探针法腐蚀监测仪,Microcor电感法快速腐蚀监测仪,HP(Hydrogen Permeation)渗氢监测仪等[3-4]。线性极化法是利用腐蚀电位附近极化电位与极化电流呈线性关系来测定金属腐蚀速度的方法,不损坏电极。电阻探针法通过探针被腐蚀变薄后电阻的变化来计算腐蚀率,探针需要定期更换。电感法是利用探头表面被腐蚀时探头内线圈电感发生变化,继而推算腐蚀速率,渗氢监测仪用来监测腐蚀产生的氢渗入钢铁的程度,该技术在石化行业应用更为广泛[5]。

近年来,我国在腐蚀监测技术的研究应用方面也有了很大进展,特别是腐蚀测试仪器和远程自动化系统研发有很大突破,相继开发了精密电阻探针、交流阻抗探针、电化学阻抗谱法等多种方法用于现场腐蚀监测,并进一步发展成为基于局域网与互联网的在线监测系统,使数据的交流和管理更为便捷[6]。

胜利油田运用电化学交流阻抗法进行污水集输管线腐蚀速率的快速测量,设计了一套适用于油田集输管线的快速腐蚀监测装置[7],现场应用表明,该装置具有较高的抗电磁干扰能力和较好的可靠性,其测量值与现场挂片法结果吻合。大庆油田采用一套集多种信号采集技术、GPRS无线数据传输、GPS卫星定位、GIS服务等信息化管理手段为一体的智能化油田自动监控系统,实现了对采油井、储油罐、中转站、联合站各项运行指标参数的自动采集和动态监控。普光气田将腐蚀挂片、电阻探针、线性极化探针、数据采集器、控制和数据传输系统(含数据分析软件)以及带压取放器装置等结合起来,利用FSM腐蚀监测系统,建立了完善的腐蚀监测及控制体系,经过1年多的运行,实测数据显示地面集输系统腐蚀速率有效地控制在0.076 mm/a以下。

2 腐蚀率在线监测系统设计原则

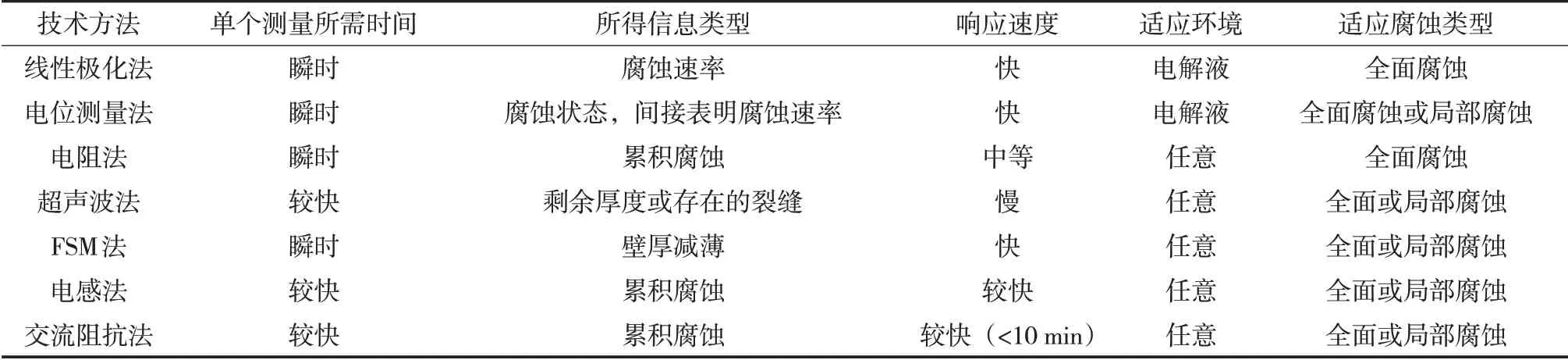

不同监测腐蚀技术特征见表1,技术成熟并兼顾安全、环保、经济因素,是现场技术方案遴选的主要参考原则。华北油田经过论证选取测试精度高、经济实用的电阻探针式腐蚀监测方法,电阻探针技术可以在液相(电解质或非电解质)、气相等介质中进行测定,具有操作相对简单、易于维护、数据容易分析等特点。结合华北油田正在建设中的物联网项目,把在线腐蚀率监测系统纳入到整个物联网系统中,在组织架构上提高了项目的融合度[8]。

表1 不同监测技术特征

由于FeS、FeS2具有半导体性质,当探针表面被FeS、FeS2覆盖时,电阻值会出现误差,所以电阻探针技术在以H2S腐蚀为主的介质中误差较大。如果水中含油量较高,探针被油膜包裹时,阻止了腐蚀介质和探针的接触,会导致监测数据失真。基于含油量的考虑,监测点适合选取在水处理系统的滤后位置,要求过滤后的水体含油小于10 mg/L。

3 现场实施情况

华北油田第五采油厂2019在榆一站、赵一站安装了注水系统腐蚀率在线监测系统,项目设计包括在线监测装置、数据采集和加药联动3个部分。

3.1 在线监测装置

现场监测点1在缓蚀剂加药泵前,监测点2在缓蚀剂加药泵后,两个点的监测数据对比既可以反映腐蚀情况,又可以反映缓蚀剂加药效果,为后续调整加药制度提供依据。为了检验在线监测数据的准确性,在监测点2旁同时装一个挂片,将挂片腐蚀法和电阻探针法两种方法对比,以验证电阻探针法的准确程度。

腐蚀监测探头技术指标:腐蚀速度测量范围1×10-4~50 mm/a;正弦波频率10 kHz~1 MHz;极化电阻测量范围5~10 MΩ;绝对测量精度<1%;介质电阻测量范围10~500 KΩ;正弦波幅值5~100 mV;定时自动测量测量间隔1~255 h;存储数据3 000组;时钟误差±1 min/a(自带电池);工作温度-10~50℃;湿度≤80%RH;电池供电重量2.5kg。

3.2 数据采集

数据采集架构由监测设备、上位机以及数据服务器三部分组成,监测设备与上位机之间通过内嵌ZigBee无线通讯模块的方式实现数据无线传输。上位机通过Intouch实现数据组态,同时将数据存入服务器。

ZigBee是基于IEEE802.15.4标准的低功耗个域网协议,其特点是近距离、低复杂度、自组织、低功耗、低数据速率、低成本,尤其是带有路由的可组网功能,主要适用于自动控制和远程控制领域,可以嵌入各种设备。现场设备通过ZigBee模块实现数据无线传输,避免了有线传输需动土破地施工所带来的不便以及安全风险。数据通过无线传输可实时显示于作业区中控室上位机,数据存储于后方服务器,中控室值班人员和厂区技术部门均可以实时掌握现场腐蚀数据,在线腐蚀率监测数据界面见图1。

3.3 加药联动

将腐蚀率在线监测数据与缓蚀剂加药系统联动,腐蚀数据传至后台后,通过PLC控制器关联变频器和加药泵,中控室根据腐蚀数据发布启停加药泵的指令[9]。

当腐蚀率数据超过0.076 mm/a时,平台发出提示,值班人员确认现场情况后发布起泵加药指令。经过两年的运行,将加药浓度和腐蚀数据反复推演,目前加药浓度设为3档:当清污混注或单注清水,腐蚀率小于0.076 mm/a时,加药泵停泵;当腐蚀率在0.076~0.15 mm/a时加药浓度80 mg/L;腐蚀率大于0.15 mm/a时加药浓度120 mg/L。

3.4 数据分析

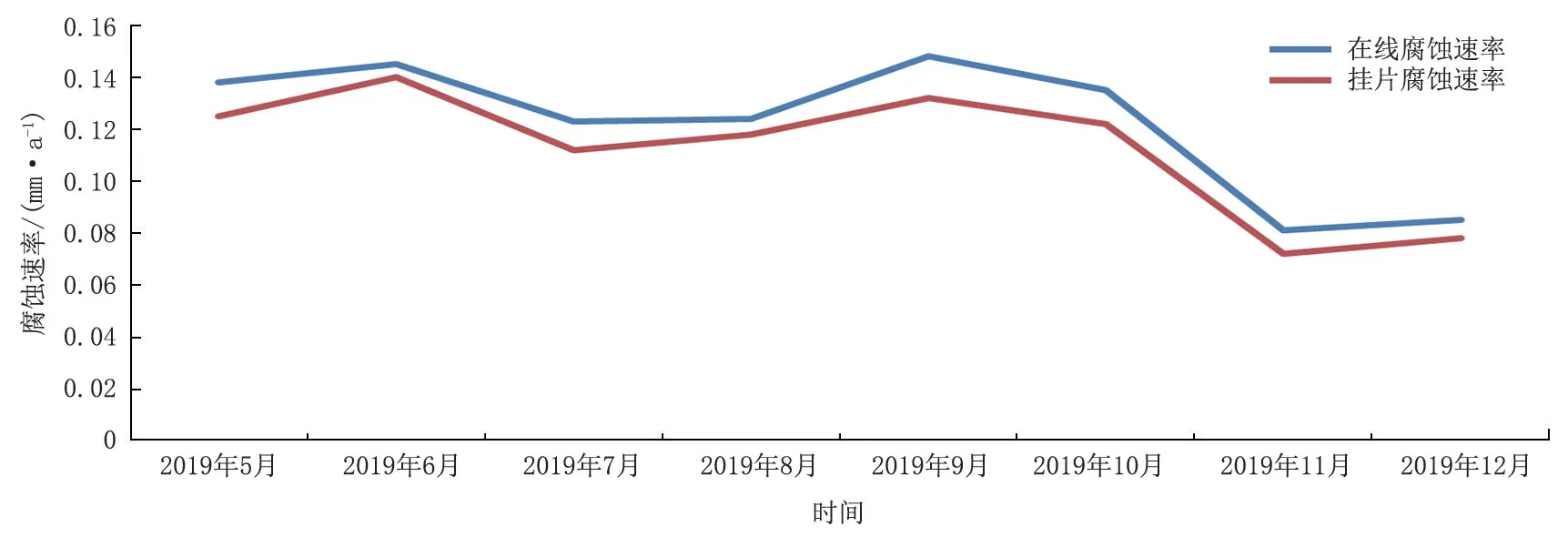

挂片法是将钢质挂片置于试验介质中,经过一段时间的腐蚀减重来测算平均腐蚀率的方法,这是公认的客观反映某一时间段内腐蚀程度的方法。为了验证腐蚀率在线监测数据的准确性,2019年5月至12月在榆一站做了在线腐蚀率数据和挂片腐蚀率数据的对比,在在线腐蚀率探头附近安装挂片,挂片材质选取与管线同型号钢材,挂片周期为1个月,每个月测一个数据,连续试验8个月,腐蚀率数据对比见图2。在线腐蚀率数据和挂片腐蚀率数据基本吻合,平均误差在10%以内,说明在线腐蚀率测试数据能够准确反映现场腐蚀情况,因其操作简便,数据直观,可以极大提高现场管理效率。

图2 腐蚀率数据对比

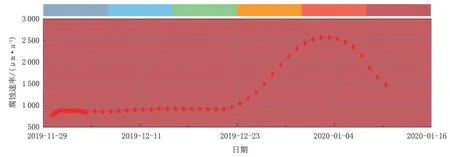

赵一站腐蚀率在线测试数据见图3,2019年12月23日开始,腐蚀率数据发生突变,根据调查结果,与当时正在进行的CO2吞吐施工时间同步,这也从另一个侧面证明了在线腐蚀率监测技术的即时性优势[10]。

图3 赵一站腐蚀率在线监测数据

基于挂片法测腐蚀率数据试验周期长,注水系统通常为以年度为单位确定加药制度,以榆一站和赵一站为例,以前的加药浓度统一为200 mg/L,虽然可以控制腐蚀率,但是药量存在冗余。采用在线腐蚀率监测系统以后,根据现场腐蚀率数据,可以及时调整加药制度,加药制度的划分周期明显缩短,两个站经过2年运行,节约药剂21 t。

4 结论及建议

1)通过腐蚀在线监测与挂片腐蚀法两种方法对比,在线监测的结果误差在可控范围内,数据准确性满足油田生产需求。

2)将腐蚀率在线监测技术整合进油田生产物联网,实现了腐蚀数据的实时展示,为掌握现场腐蚀动态并及时治理提供了技术支持,提高了油田开发的精细管理水平。