十四酸铜超疏水表面的溶剂热法制备及其润湿性

洪文鹏,兰景瑞,李浩然,陈小龙,李艳

(东北电力大学能源与动力工程学院,吉林 吉林 132012)

低温条件下风机叶片表面结冰在影响风机发电效率的同时带来了严重的安全隐患,而高昂的除冰费用增加了机组的运行成本[1-3]。受自然界中“荷叶效应”(液滴在荷叶表面可以呈球状自由运动)的启发,疏水及超疏水表面的制备引起了研究者的广泛关注,液滴撞击疏水或超疏水表面后其反弹行为可以防止液滴在叶片表面凝结[4-5]。因此利用超疏水表面预防叶片表面结冰不仅可保证机组安全运行,同时还节约了人力、物力和财力,为解决风机叶片表面结冰问题提供了新的可行性方案。

疏水材料之所以具备较低润湿性(甚至是超疏水材料的不润湿性)主要取决于低表面能物质(如含氟和长烷基链的物质)修饰的表面和具有粗糙微纳级结构的表面[6-7]。疏水表面制备方法大致可分为刻蚀法(激光、等离子体和化学刻蚀)[8]、静电纺丝法、溶胶-凝胶法、涂覆法(浸涂法、喷涂法及旋涂法)[9]、电化学沉积法、模板法、阳极氧化法、溶剂热法、化学气相沉积、自组装法等。现有文献中疏水表面通常通过利用其中一种影响因素制备得到,如Li等[10]利用气溶胶辅助化学气相沉积方法采用聚二甲硅氧烷作为主要前体,并将其与原硅酸四乙酯水解产生的纳米颗粒结合,在玻璃表面成功生成疏水膜,并且通过控制反应温度制备出水接触角(contact angle,CA)为约120°和约160°的疏水表面。Rather 等[11]通过丙烯酸酯和胺基在环境条件下进行化学反应生成功能性块状聚合物涂层,通过反应物浓度调控及化学改性制备出接触角为约86°、约120°及约154°的疏水表面。

随着研究的不断深入,众多学者结合两种影响因素,设计出新型疏水表面的制备方案,通常不仅考虑所制成表面的粗糙结构,而且利用低表面能物质进一步提升微结构表面的疏水性。这种方式在自然界早已存在,Feng等[12]早在2002年就指出荷叶表面上的微纳分级结构和表面上的生物蜡是荷叶具有超疏水性质的两个关键原因。类似地,王志英等[13]采用一步法制得表面沉积化镁合金板,随后采用干-湿相转化法制备了CA可达约150°的超疏水聚偏氟乙烯膜,同时证明了聚偏氟乙烯膜具有较高的通量和截留率。除此之外,将同一种方式多次使用或多种方式融合可以达到理想的表面润湿性,Cho等[14]利用模板法制备微米柱表面(第一级微结构),然后通过对铝块进行阳极氧化制成多层多孔阳极氧化铝纳米柱,最后进行氟硅烷化处理得到疏水表面,其接触角范围为89°~161°。除了上述常规不可自主调节润湿性的疏水表面制备方法外,一些改变环境条件使表面润湿性按照既定要求进行变化的疏水表面制备方法逐渐受到研究者关注,如固体表面光照变化[15]、环境酸碱性[16-17]、液滴与基底间施加磁场[18]、固体表面纳米尺度的化学异质性[19]等。

近年来,众多学者致力于表面疏水性能的增强,但大多数方法仍有不可忽视的缺陷存在,如耐久性差、稳定性差、制备过程复杂等。本文基于十四酸铜在铜表面的原位生长,通过溶剂热法制得可通过反应时间进行润湿性调控的疏水表面,结合X射线衍射仪(XRD)和扫描电子显微镜(SEM)表征,分析了疏水表面的成分及形貌,探究了其形成机理。制备的超疏水表面经受液滴反复撞击后仍具有良好的疏水性,且所需材料价格低廉、设备简单,有利于疏水表面的大量制备及工业化应用。

1 实验

1.1 实验材料与仪器

实验材料:铜片(32mm×28mm×1.5mm),纯度为99.9%,广东省深圳市宏旺模具有限公司;鹰牌砂纸(600目和2000目,即微粒尺寸为10~14μm和15~20μm),智富贸易有限公司;无水乙醇,分析纯,阿拉丁生化科技有限公司;乙醇溶液(体积分数75%),分析纯,阿拉丁生化科技有限公司;十四酸,分析纯,阿拉丁生化科技有限公司。

实验设备:扫描电子显微镜JSM-7610F,日本JEOL 株式会社;X 射线衍射仪D8-Advance,Bruker AXS GmbH;接触角测量仪Theta,Biolin Scientific;集热式恒温磁力搅拌器DF-101S,上海力辰邦西仪器科技有限公司;电子天平BSA224S,赛多利斯(中国);高速摄像机VC-Photron Mini UX100 4GB,Biolin Scientific;补光灯P120C,神牛摄影器材有限公司;微距镜头FF100mm F2.8 Macro 2X,安徽长庚光学科技有限公司。

1.2 疏水表面制备

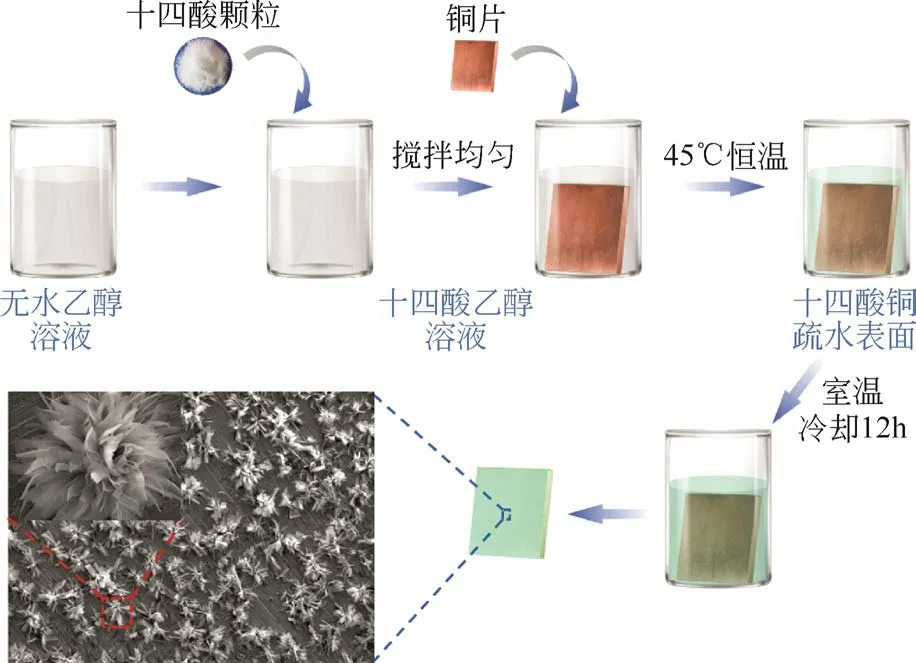

基于溶剂热法,在Wang 等[20]的方案基础上进行改进制备十四酸铜疏水表面,主要制备过程如图1所示。

图1 十四酸铜疏水表面制备过程

(1)配制十四酸乙醇溶液:按实验所需溶液浓度称取一定量十四酸颗粒,通过剧烈电磁搅拌使其完全溶于无水乙醇溶液,常温搅拌10min 后妥善保存。

(2)制备基底:将铜片依次用600目、2000目砂纸均匀打磨,然后置于75%乙醇溶液中超声清洗10min,清洗过程重复两遍。

(3)制备疏水表面:铜片清洗后倾斜置于玻璃器皿中与十四酸乙醇溶液进行化学反应(保证铜片能够完全浸没于溶液中),且将反应器皿于45℃干燥箱中恒温保持不同时间(12h、24h、36h、48h、60h)。

(4)清洗疏水表面:将疏水表面从溶液中取出,并用去离子水冲淋,去除表面漂浮的微小物质。

1.3 接触角测量

图2为接触角测量实验装置示意图,实验系统包括滴液装置、载物台、数字图像采集装置及补光装置。滴液装置为接触角测量仪,采用悬滴法生成液滴,配有0.43mm、0.46mm、0.58mm外径针头控制液滴大小;数字图像通过高速摄像机(配有微距镜头)采集,其帧率为4882 帧/s,图像分辨率为1280×1020 像素;补光装置为白光LED 灯。此外,实验过程中液体为去离子水,撞击速度通过控制针头高度实现,控制环境温度为27℃,且忽略大气压力的影响。

图2 接触角测量实验装置

2 结果与讨论

2.1 疏水表面表征

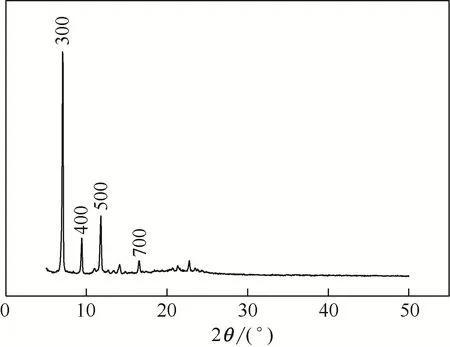

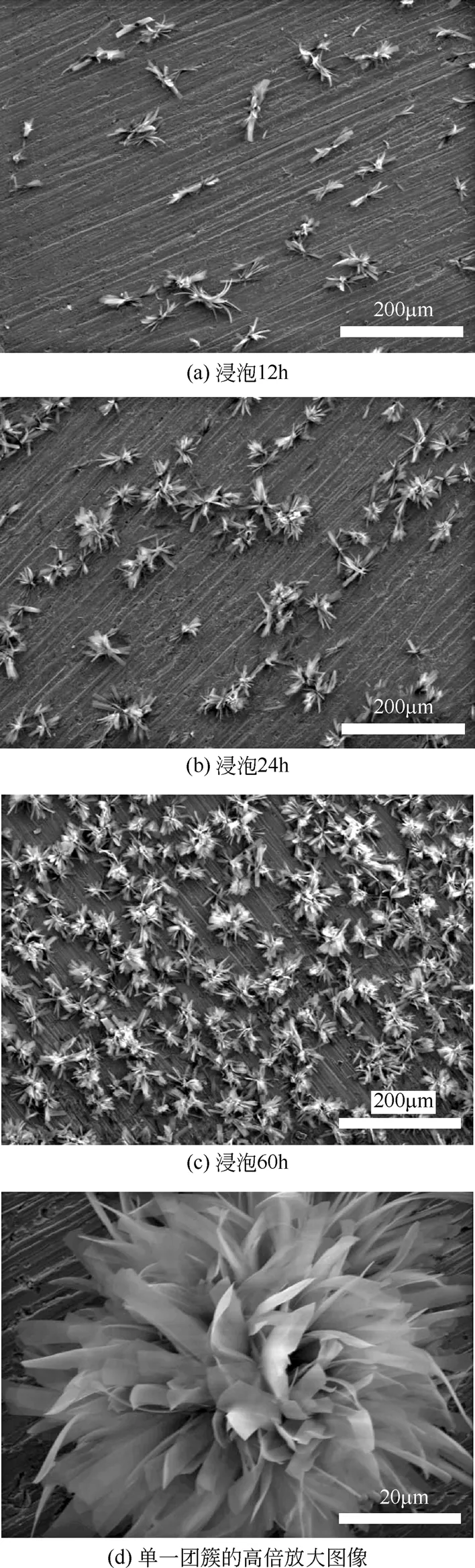

图3为疏水表面粉末的XRD图谱,从图中可以观察到,较小衍射角区存在一组对应于十四酸铜[20]的衍射峰。图4为不同浸泡时间十四酸铜疏水表面的SEM 照片,从图中能够看出,十四酸铜团簇呈花朵状结构,且随着反应时间的增加,团簇分布逐渐趋于密集。

图3 疏水表面粉末的XRD图谱

图4 铜片表面Cu[CH3(CH2)12COO]2团簇SEM图像

2.2 十四酸铜疏水表面润湿性调控

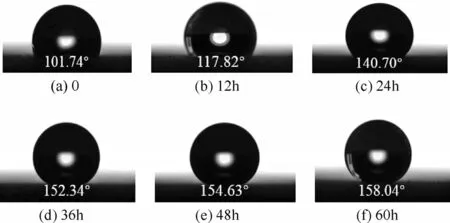

图5 为不同浸泡时间生成的疏水表面的CA 测量图片,可以观察到浸泡时间的不同导致表面润湿性具有明显的差异。Young-Laplace 方程描述了封闭界面的内外压力差与界面曲率和张力的关系,可以用来准确描述液滴的外形轮廓,因此采用Young-Laplace 方法计算接触角可以获得十分准确的值,对于未浸泡的铜片,采用Young-Laplace 方法计算的CA 为117°,随着铜片在溶液中浸泡时间的增加,表面润湿性显著下降,CA 增加,在浸泡时间达到60h时,CA增加至158.04°±1.69°。

图5 不同浸泡时间十四酸铜疏水表面CA图像

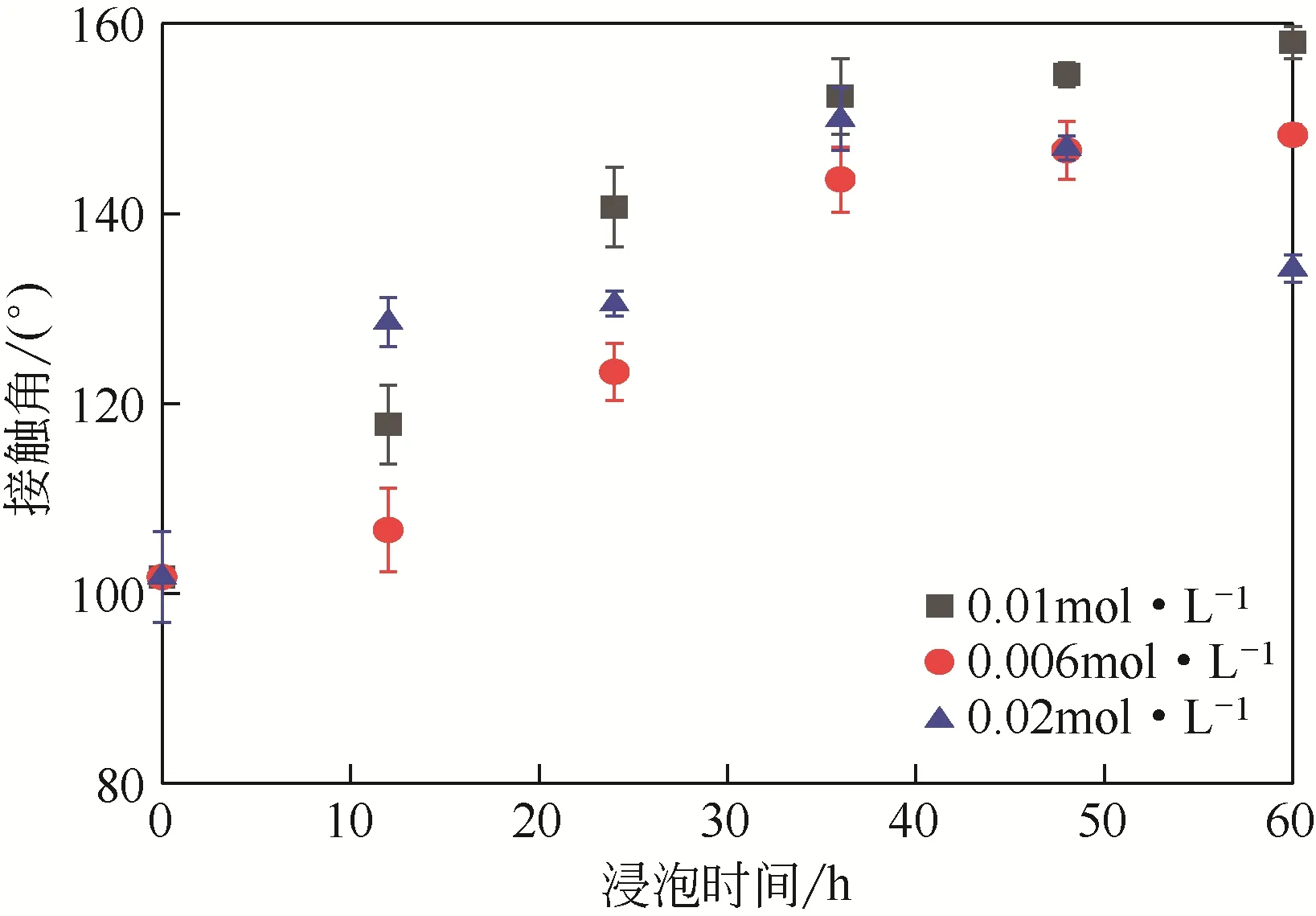

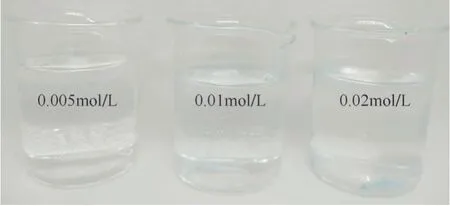

图6给出了不同浓度十四酸乙醇溶液浸泡的疏水表面CA 值随时间的变化。可以看出,随着铜片浸泡时间的增加,0.006mol/L和0.01mol/L两种浓度条件下的表面润湿性均逐渐降低,但在36~60h时间范围内CA 增长幅度减小且趋于平缓。此外,当浸泡时间相同时,0.006mol/L 十四酸乙醇溶液与0.01mol/L浓度相比CA测量值明显下降,这是由于0.01mol/L 浓度溶液中铜片表面上反应生成的团簇结构分布较为密集,因此液滴可以“悬浮”于表面上呈低润湿性状态。然而,反应物浓度并非越高越好,当十四酸乙醇溶液浓度为0.02mol/L 时,制备的疏水表面的CA小于反应物浓度为0.01mol/L时的样品,这是由于当反应物浓度增加至0.02mol/L时,团簇结构更多地散布于溶液中而非铜片表面,这也导致铜片表面的疏水性较差。如图7所示,对比浸泡60h 后的不同浓度反应溶液可以明显观察到0.02mol/L 的反应溶液底部出现絮状聚合物,而0.005mol/L的反应溶液颜色较浅,进一步证明了上述结论。由此可见,适当增加十四酸乙醇溶液的浓度可以加快化学反应的速率,且浸泡时间的增加使得化学反应逐步趋于完全,CA 随浸泡时间增加而增大,最后趋于稳定。表明了此疏水表面制备方法可以用于不同润湿性疏水表面的制备且能有效调控CA值。

图6 不同浓度十四酸乙醇溶液疏水表面CA测量值随浸泡时间变化

图7 浸泡60h后不同浓度反应溶液照片

2.3 十四酸铜疏水表面的耐久性

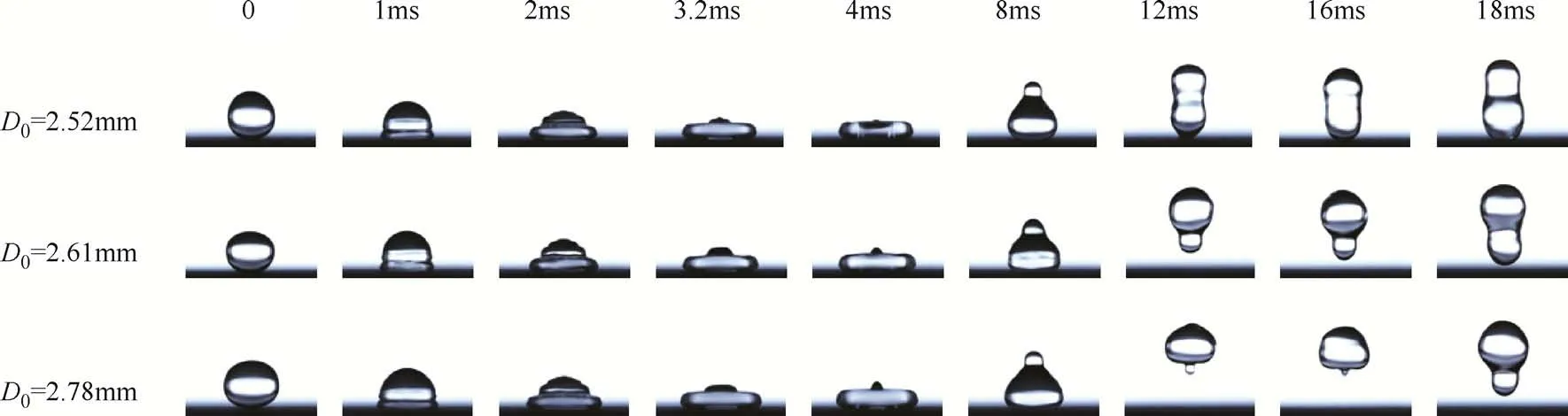

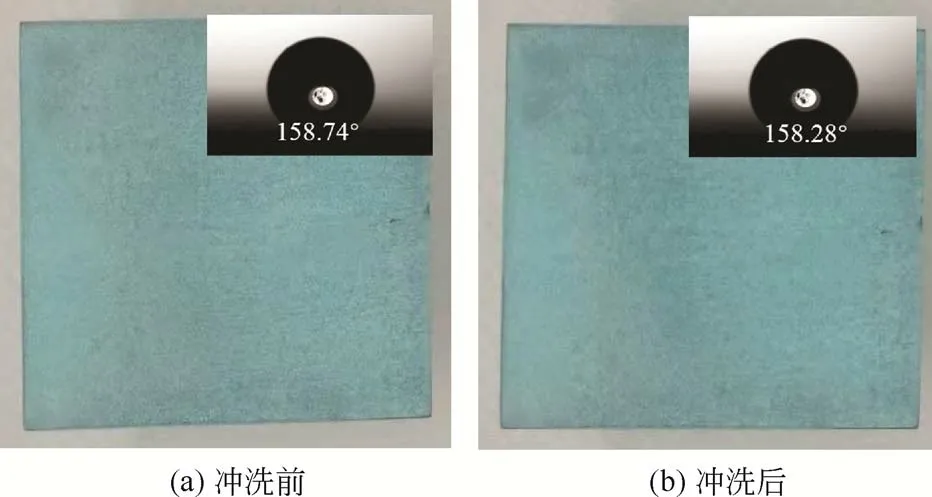

图8 为不同尺寸液滴撞击浸泡时间为60h 的样品运动过程,分别采用液滴直径D0为2.52mm、2.61mm 及2.78mm 的液滴以0.49m/s 的速度撞击疏水表面。可以观察到,液滴在铺展过程中,3种不同直径的液滴形态基本保持一致,并在时间t=3.2ms 时达到最大润湿直径,由于表面具有良好的疏水性,撞击液滴在4~12ms 时间段内进行收缩,并在t=16ms 时3 种直径的撞击液滴均实现完全反弹。将制备成功的疏水表面在空气中放置1个月后进行多次撞击实验,液滴撞击表面后仍可以实现完全反弹,并且当液滴静止在表面时CA 始终保持158.04°±1.69°。此外,将制得的疏水表面连续冲洗30min,冲洗前后样品表面并无明显变化(图9),且测得的CA 在158.04°±1.69°范围内,表明十四酸铜疏水表面具有良好的耐久性及稳定性。

图8 不同直径液滴撞击疏水表面动态过程

图9 冲洗前后样品表面表面数码照片和接触角

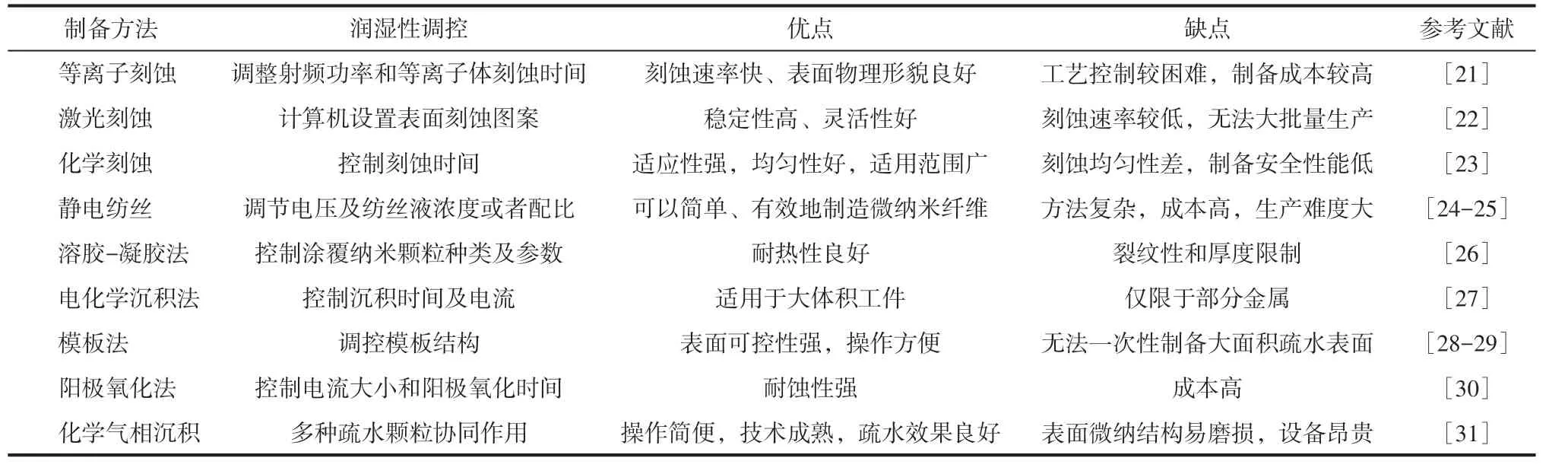

以上实验证明采用溶剂热法利用十四酸乙醇溶液与铜进行化学反应,可制得基于反应时间调控的疏水表面,且经受液滴撞击后仍具有良好的疏水性,同时,与众多研究者的疏水表面制备方法相比较(表1),此十四酸铜疏水表面具有制备方法简单、稳定性好以及表面疏水性易于调控的特点,有利于疏水表面的大量制备及工业化应用。

表1 疏水表面的制备及表面润湿性的调控方法比较

2.4 十四酸铜疏水表面润湿性调控原理

在表面张力的作用下,水通常会保持球形结构,而微纳结构的表面充满了无数的“气室”,只有当液滴足够小时才可以进入“气室”与材料充分接触,即实现表面润湿,然而实际生活中液滴的尺寸大于微纳尺寸的“气室”,不能够与材料充分接触,因此形成了表面疏水性[32]。

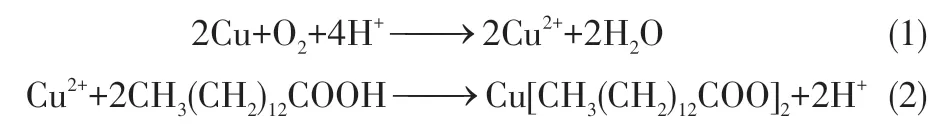

本文中的疏水表面是通过一步法制得的,通过XRD 图谱(图3)证明这些团簇聚合物为十四酸铜,且利用SEM图像(图4)可以观察到铜片表面生成花朵状团簇结构,化学反应方程如式(1)、式(2)。

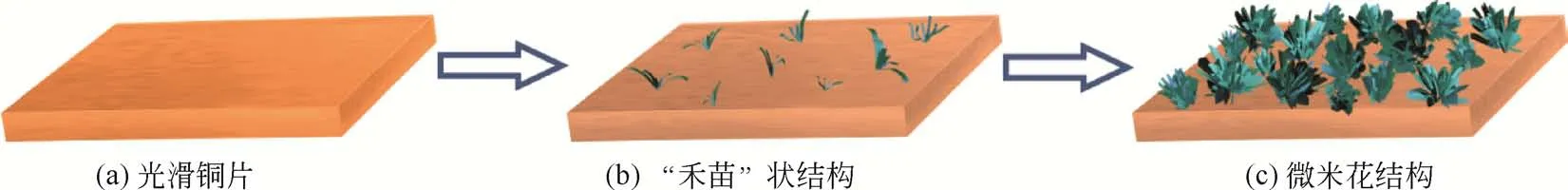

图10 为通过一步法在铜片表面生成微米花的演化过程,在室温条件下,铜的活泼性较强,裸露的铜易在潮湿空气中发生氧化反应生成一层钝化膜,即CuO。当铜片浸泡到45℃十四酸乙醇溶液中进行化学反应时,并不会因为铜表层的CuO 存在而降低铜片释放Cu2+的速率,这是由于Cu 的金属活动性位于H 之后,因此当反应物中不存在O2时单质Cu 不与酸发生反应,而CuO 作为氧化物可以与酸发生反应。由于十四酸为反应溶液提供的H+打破了CuO 钝化膜的屏蔽,使原本铜片表面缓慢进行的自发氧化反应可以在酸性及45℃条件下加速发生,化学反应方程式如式(1)。随后,溶液中的Cu2+与十四酸反应生成十四酸铜,化学反应方程式如式(2),十四酸铜开始在铜片表面缓慢生长直至形成微米花结构。

离子态转变为固态的过程经成核后生长,这个过程称为晶粒的成核长大,由于较小颗粒消溶而较大颗粒继续长大因而颗粒的平均尺寸增大,这种长大机制称为Ostwald 熟化。浸泡初期,溶液中十四酸铜含量较低,随着浸泡时间增加,Ostwald 熟化促进团簇晶体在铜片表面上生长,沿结核点向两侧生长出较小的“禾苗”状聚合物,如图10(b)所示。随着十四酸乙醇溶液中铜片浸泡时间的增加,溶液中十四酸铜含量增加,且使聚合物叶片逐渐生长变大,直至十四酸铜晶体沿结核点四周生长形成微米花,此外,浸泡时间增加可以使团簇聚合物逐渐在铜片表面生长成型且趋于密集,如图10(c)所示,正是由于这些聚合物的存在导致液滴与十四酸铜表面之间生成“气穴”,进而对表面改性形成疏水性,因此团簇聚合物的密集程度决定了十四酸铜表面润湿性大小,不同浸泡时间铜片表面Cu[CH3(CH2)12COO]2团簇SEM图像(图4)及不同浸泡时间十四酸铜疏水表面CA 图像(图5)也进一步证明了上述结论。

图10 铜片表面生长微米花过程

3 结论

本文以十四酸乙醇溶液和铜片为前体,基于溶剂热法将十四酸铜原位生长于铜片表面,通过调控前体浓度和反应时间获得了不同润湿性的疏水表面,探究了十四酸铜表面润湿性的调控方法和原理,主要结论如下。

(1)增加反应物浓度或延长反应时间可使CA增大、润湿性降低,当反应时间为60h时,样品表面CA 从101.74°增加至158.04°,实现了表面润湿性的大幅降低,因此通过控制反应物浓度和反应时间可以达到调控表面润湿性的目的。

(2)随着铜片表面十四酸铜团簇密集程度的增加,液滴与铜片的CA 增大,铜片润湿性降低,然而当反应物浓度大于0.02mol/L 时,团簇结构更多地散布于溶液中而非铜片表面,此时铜片表面疏水性较差。

(3)疏水表面润湿性的变化是由于随浸泡时间增加Ostwald 熟化促进晶体生长,由“禾苗”状聚合物逐渐生长成十四酸铜微米花,微米花密集程度的增加导致表面疏水性增强。