耦合热泵的FCC脱硫湿烟气脱白净化及余热回收系统设计分析

宋峥元,孙国刚,祖泽辉,王中原

(1 中国石油大学(北京)机械与储运工程学院,北京 102249;2 山东乐辰节能环保科技有限公司,山东 淄博 255138)

继我国火电行业的污染物排放水平已经处于国际领先的超低排放阶段后,非电行业的烟气污染物排放占比日益凸显[1]。目前,催化裂化再生烟气排放执行《石油炼制工业污染物排放标准》,但相较于“超低排放”的标准仍有一定差距。脱硫湿烟气中含有残余污染物、粉尘、气溶胶、水分及大量余热,烟气扩散形成的烟羽意味着污染物的扩散、水与余热的严重流失。近年来,多省市已先后发文开展有色烟羽治理[2],烟气脱白也将成为协同实现催化烟气超低排放的重要技术之一。

一方面,火电厂的超低排放改造技术对其他行业起到了借鉴作用,但在炼油厂中,脱硫塔与烟囱多为“烟塔合一”的结构。单纯的技术迁移很难在有限的空间内完成改造,反而增加了系统的改造成本与设备冗余。另一方面,虽然部分炼厂针对自身装置进行了改造,并消除了湿烟羽[3-5],但改造时多以环境作为烟气冷凝的冷源,烟气余热与水分的流失问题仍未得到有效解决。为此,本文以烟气冷凝再热脱白为纽带,将火电行业广泛使用的热泵技术与催化装置脱硫塔中的低温浆液喷淋技术相结合,设计了适用于FCC“烟塔合一”脱硫装置的烟气脱白、净化及余热回收系统,并进行了系统流程模拟与评价,以期为再生烟气超低排放改造提供参考。

1 技术方案与模型

1.1 技术方案流程

热泵在火电厂中用于烟气余热回收再利用,大大提高了系统的能量利用效率,带来了良好的经济效益[6-9]。低温浆液喷淋是再生烟气冷凝的主要技术之一,具有传热效率高、换热面积大的优点[10]。但在传统系统中,与浆液换热的循环水通常在冷却塔中与环境换热降温,从烟气回收的热量被直接排放到环境中,造成了严重浪费,冷却塔本身也易产生白烟[11]。基于上述背景与技术基础,本文将低温浆液喷淋与热泵结合,建立了“烟气-脱硫液-热泵”的烟气余热传递途径,使用热泵取代冷却塔作为冷源。烟气净化系统耦合热泵后,其“低温取热、高温放热”的工作特性使新系统能同时实现烟气脱白、深度净化、水的回收与余热回收利用等多重目标。

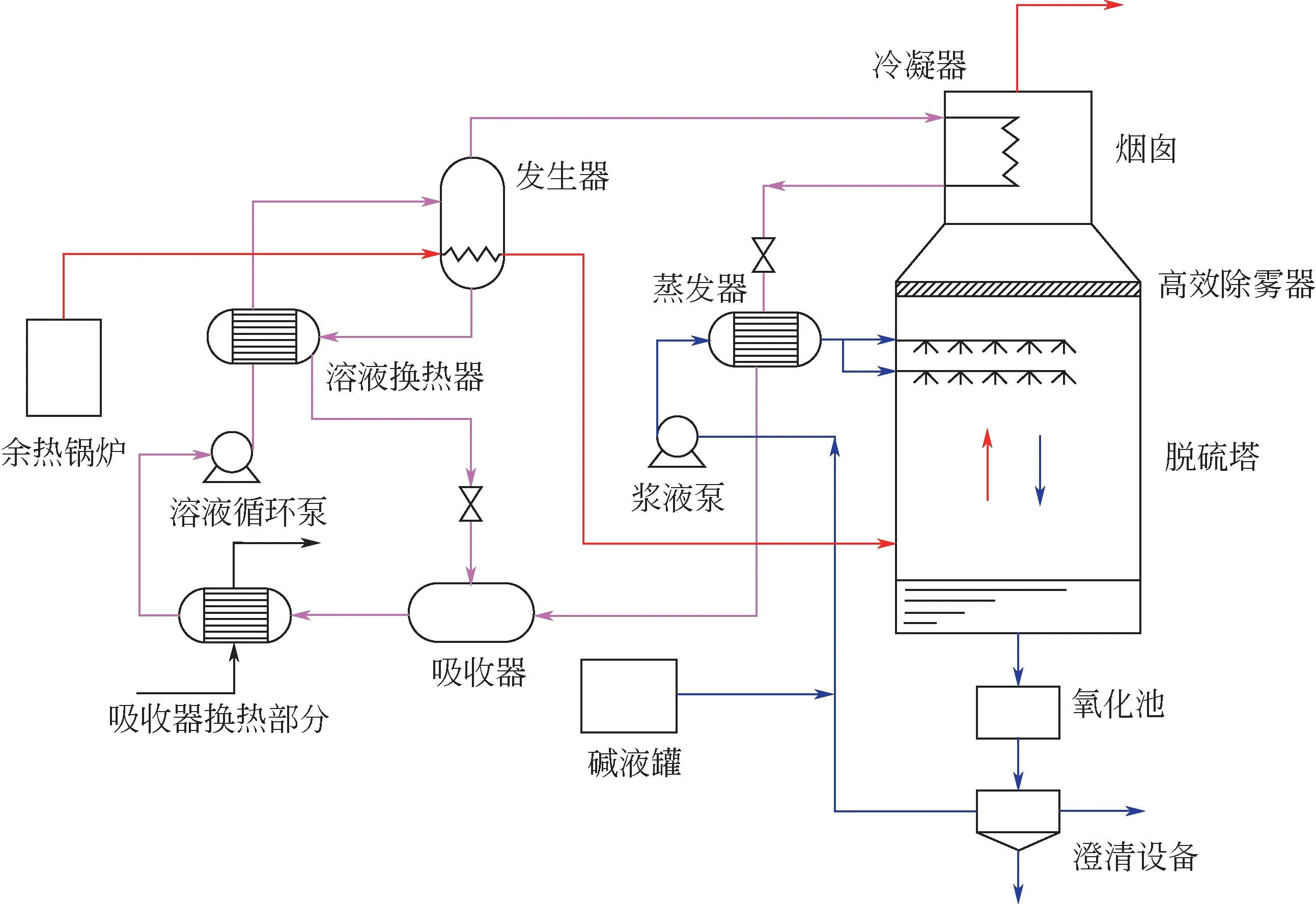

净化工艺流程如图1所示,系统由热泵、烟气净化装置与脱硫液循环装置构成。热泵为第一类吸收式热泵,工质为溴化锂溶液。工质在高温烟气及循环泵的驱动下在封闭管路内进行循环与换热;来自余热锅炉的烟气进入发生器作为热泵的驱动热源,降温后进入脱硫塔与低温浆液逆流喷淋,脱硫冷凝的净烟气经高效除雾器进入烟囱,经热泵的冷凝器加热达标后排放;脱硫液在喷淋后经氧化与澄清,与新鲜碱液进入热泵蒸发器,降温至设计温度回到脱硫塔再次喷淋。

图1 净化工艺流程

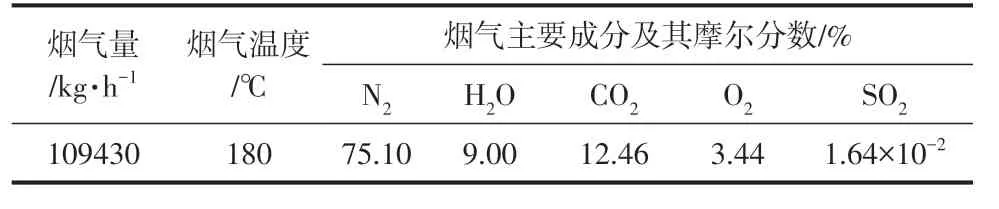

1.2 烟气脱白

通过冷凝、加热或两者并用的方法处理烟气,降低烟气的湿度,使之在向环境扩散的过程中始终处于不饱和状态,是实现消除湿烟羽的关键。各方法中,冷凝再热法兼具冷凝法与加热法的优点,环境适应性好,是一种较为理想的湿烟羽消除方法。装置再生烟气经余热锅炉后状态参数及组成见表1。

表1 催化再生原烟气状态参数及组成

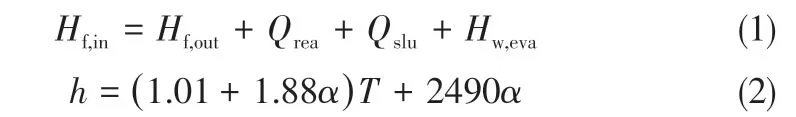

湿法脱硫近似视作绝热过程,烟气携带的热量一部分转为脱硫浆液显热,一部分转化为浆液蒸发水蒸气的潜热。脱硫塔中烟气冷凝传热过程可用式(1)表示。湿烟气近似于湿空气,热泵发生器与冷凝器的热负荷可通过烟气焓值变化进行计算[9,12],计算方法见式(2)。

1.3 热泵热力计算

建立吸收式热泵热力学模型与Aspen Plus热泵工质循环模拟流程时,热泵系统参数较多导致难以得到计算结果。通常进行假设以简化设计计算[13]。假设条件如下。

(1)系统处于热平衡及稳定流动状态,忽略各部件及连接管路的压力损失,认为发生器与冷凝器压力相等,蒸发器与吸收器压力相等。

(2)发生器、冷凝器、蒸发器及吸收器出口处的工质均处于饱和状态。

(3)各换热器采用逆流换热,传热温差为对数平均温差。

(4)溶液泵仅提供溶液循环所需的动力,消耗的机械能相较于其他设备可忽略。

第一类溴化锂吸收式热泵系统中,烟气向发生器供热,热负荷为Qg;蒸发器中低温热源向工质传热,热负荷为Qe;冷凝器与吸收器中对外放热,热负荷分别为Qc与Qa,热泵系统热平衡见式(3)。

根据传热传质与能量守恒方程,可完成对各设备热负荷计算,计算式见式(4)。

根据热泵系统热平衡,仿真模拟热平衡系数应满足式(5)[14]。

1.4 系统性能评价

(1)系统盈余热量

本系统具备的余热回收能力,具体表现为系统盈余热量,即吸收器的热负荷Qa。该热量可用于供暖季暖水预热或其他预热需求。

(2)性能系数

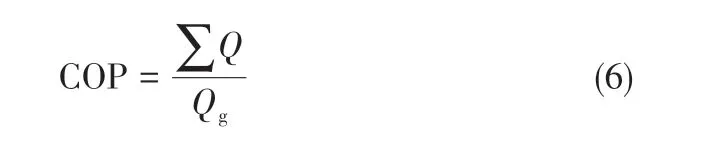

性能系数COP(coefficient of performance)是评价热泵系统的主要指标,本文设计的热泵系统的制冷、制热能力在烟气脱白与待加热水的预热两部分得到充分体现。性能系数考虑了热泵各组成设备对供热及烟气净化的贡献程度,计算见式(6)。

2 计算及模拟结果

2.1 脱白计算结果

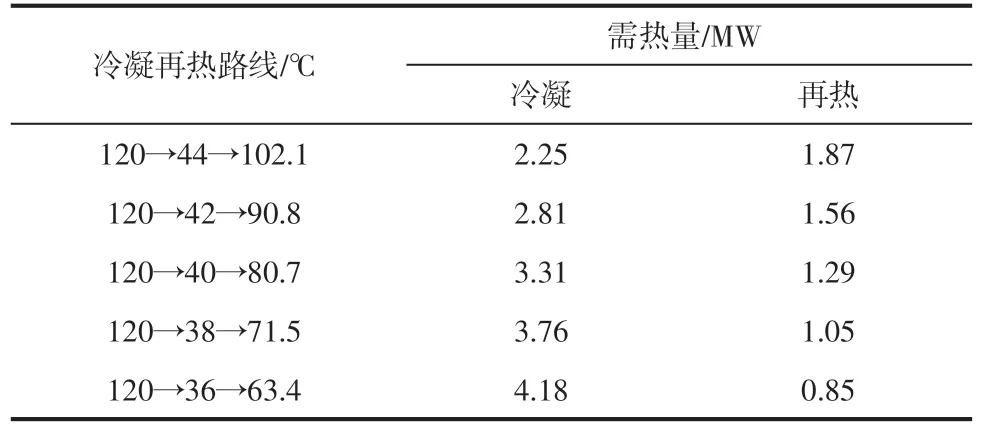

原烟气温度为180℃,向热泵发生器供热后降温至120℃进入脱硫塔,供热过程中,仅烟气温度改变,其他状态参数及成分组成不发生变化。以饱和空气温湿图、冬季环境条件(0℃、40%相对湿度)作为基准参数进行脱白设计[15]。计算结果见表2。

表2 冷凝再热法脱白需热量计算

烟气冷凝再热脱白热负荷如图2所示。由图可知,随着烟气冷凝温度降低,总体脱白热负荷增大,烟气冷凝至36℃的脱白热负荷相较于冷凝至44℃增长了22%;烟气冷凝热负荷占总体比重显著增大。考虑到工艺可行性及冷凝换热面积,选择将烟气冷凝至40℃,再加热至81℃作为烟气脱白工艺路线,该路线可保证0℃环境下烟气的完全脱白。

图2 烟气脱白热负荷计算结果

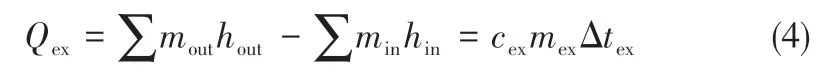

2.2 系统参数设计及模拟结果

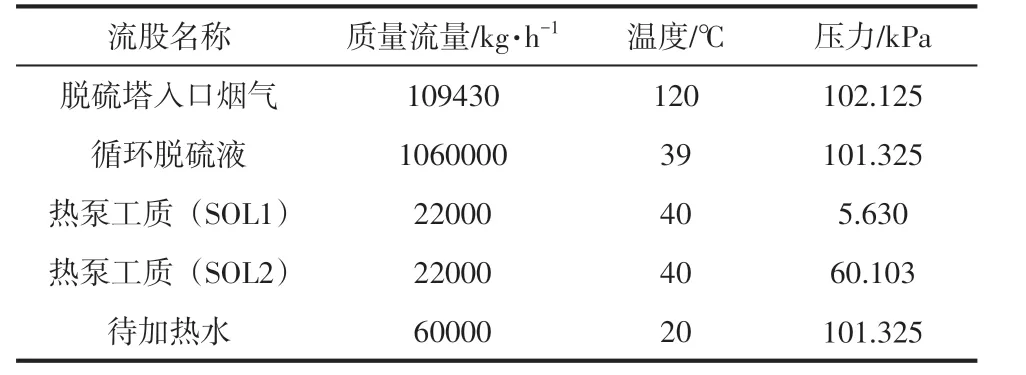

ELECNRTL物性方法的模拟结果与实际的吸收式溴化锂制冷剂的参数相符,并能够准确计算相应温度、浓度下溴化锂溶液的饱和蒸气压[16]。本文采用ELECNRTL方法进行模拟分析,并采用Wegstein方法进行收敛计算。模拟流程如图3所示,共有烟气、脱硫浆液、热泵工质对、预热水及环境空气5类物料流股。

图3 模拟流程

系统运行参数设计见表3,其中,烟气质量流量与余热锅炉出口烟气一致;循环脱硫液温度为39℃以满足烟气冷凝需求;热泵工质(SOL1)压力为5.630kPa,对应热泵蒸发温度(35℃)下的饱和蒸气压;热泵工质(SOL2)压力为60.103kPa,对应热泵冷凝温度(85℃)下的饱和蒸气压;参照供暖季室内温度,待加热水初始温度为20℃,待加热水的流量可根据加热需求调整,本工况设为60000kg/h。

表3 系统运行参数设计

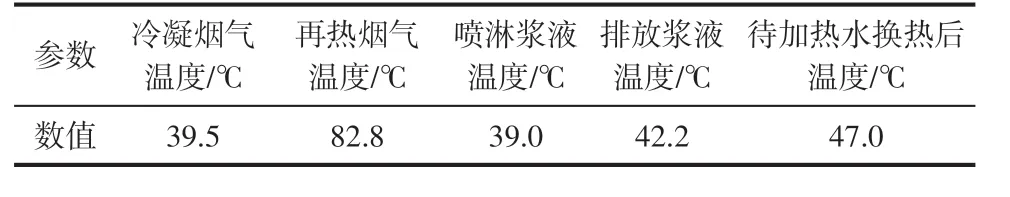

系统模拟结果见表4,由表可知,本文提出的系统能在低温环境下实现烟气脱白,烟气冷凝、再热后温度均达到设计要求。通过热泵系统与低温浆液喷淋烟气技术的结合,既维持了循环浆液的温度,又达到了回收利用脱硫液中烟气余热的目的。

表4 系统关键参数模拟结果

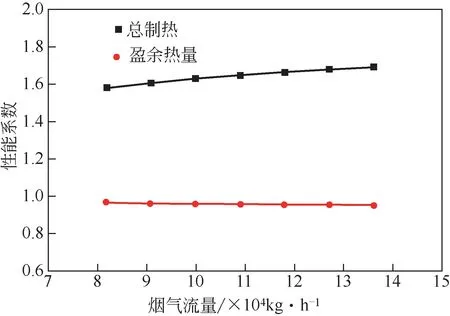

根据1.3 节描述的模型,对热泵关键设备热负荷进行计算,并与系统模拟结果进行对比。以冷凝器为例,热泵冷凝器的模拟结果如图4所示,由图可得到换热器热负荷及换热流体的参数变化。对比结果见表5。流程模拟结果与系统热力学模型计算结果基本一致,保证了热力模拟计算的准确性。仿真结果的热平衡系数满足式(5)要求,模拟结果满足热泵系统热平衡。

图4 热泵冷凝器模拟结果

表5 热力学计算与模拟对比

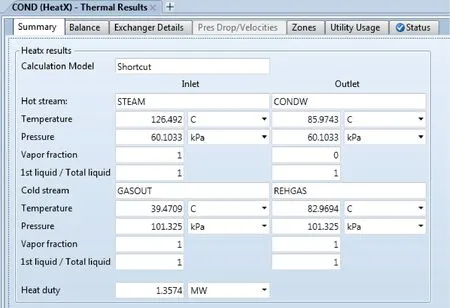

2.3 节水减排性能

Aspen 可直接获取各工况下脱硫塔进出口的烟气含水量,并以此计算得到系统回收水量。不同浆液温度下系统回收水量见表6,由表可知,脱硫浆液温度高于44℃时,脱硫过程中,浆液蒸发的水分被烟气裹挟带离,造成水分流失,需要持续补充。随着浆液温度降低,烟气冷凝温度降低,烟气中的水蒸气凝结并进入浆液,当浆液温度低于44℃时,系统开始回收烟气中的水分。本文将烟气冷凝至39.5℃,回收水量为1.47t/h,解决了传统脱硫塔持续补充工艺水的问题。

表6 不同浆液温度系统回收水量

相较于其他烟气,再生烟气经过多级旋风分离,粉尘粒径分布的峰值粒径更小,惯性捕集难度更高[17]。本系统将热泵作为烟气冷凝的冷源,使脱硫液维持低温。SO2在溶液中的溶解度与温度相关,温度越高溶解度越低,低温条件更利于溶液吸收SO2气体,提高脱硫效率[18]。同时,低温环境强化了烟气中水蒸气以细小颗粒、气溶胶等为核的凝结过程,颗粒的无序运动使彼此碰撞、团聚,进一步增大了颗粒物粒径[19]。经过高效气液分离装置时,液滴裹挟细小颗粒物在惯性碰撞等作用下被捕集。相较于传统湿法脱硫塔,耦合热泵后的脱硫塔对细微颗粒物的捕集能力更强。烟气脱硫与冷凝过程同时在脱硫塔中进行,避免了传统系统使用换热器冷凝烟气导致的腐蚀问题。

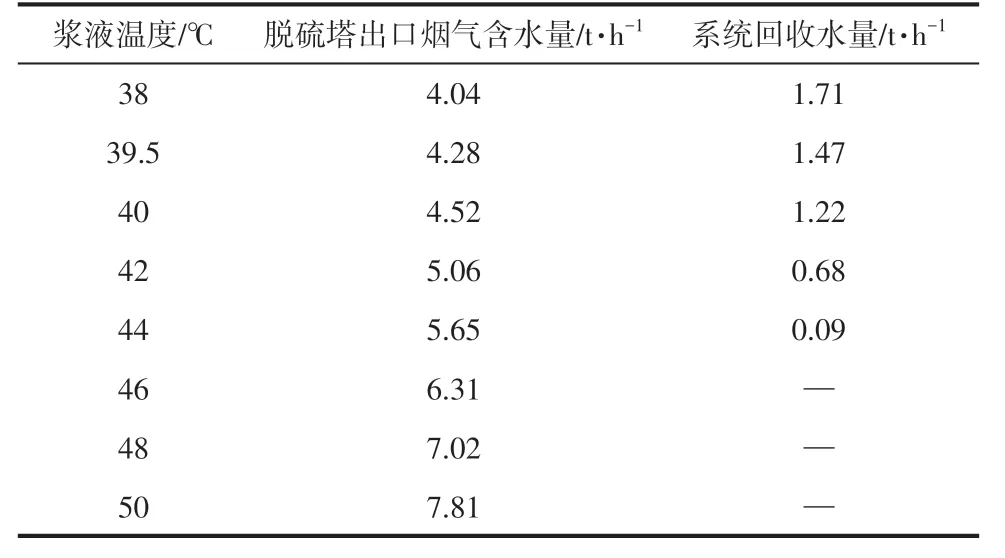

2.4 节能与变工况分析

热泵性能系数灵敏度分析如图5所示。由图可知,随热泵驱动热量的增大,系统总性能系数随之增大,在烟气波动范围内,系统始终保持较高的总性能系数。盈余热量COP 值保持0.95 不变,说明随着热泵驱动热量的增大,盈余热量增大,且两者近似为线性关系。热泵从脱硫浆液取出的热量可根据需求用于锅炉水预热、冬季供暖水预热等,由上文可知,设计工况下,系统盈余热量为1.87MW,相较于传统系统,具备显著的节能效益。

图5 系统制热灵敏度分析

实际运行中,烟气流量存在波动,热泵发生器的驱动热源量也随之波动。由此,在保持脱硫塔入口烟气温度的前提下改变烟气流量,考察烟气流量对系统性能的影响。脱白性能灵敏性分析如图6所示,随着烟气流量增大,系统运行得到的烟气冷凝温度与再热温度都随之升高。冷凝温度低,再热温度越高,越有利于烟气脱白。模拟结果表明,在设计烟气量的82%~124%波动范围内,经系统处理后的烟气温度均能满足脱白要求。热泵由原烟气驱动即可完成烟气脱白,无需额外热源。

图6 系统脱白性能灵敏度分析

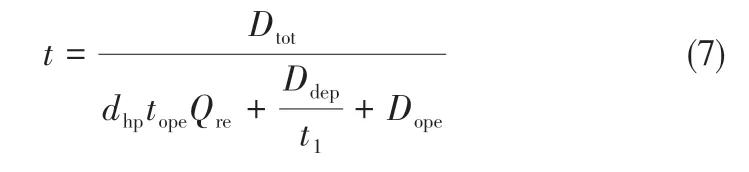

2.5 经济性分析

系统性能的优化往往要以工艺复杂程度的提高及设备优化为代价。因此,参照文献给出的热泵系统经济性分析方法进行静态投资回收期计算[20],计算结果见表7。由表可知,热泵系统较为复杂,系统建设前期总投资成本较高,但复合系统在实现烟气脱白、促进烟气超低排放的同时兼具余热回收利用的能力。根据计算,即使在部分热量用于烟气再热脱白的情况下,系统投资回收期仅为4.88年,相较于传统烟气净化系统,具有显著的经济优势。静态投资回收期计算方法见式(7)。

表7 改造投资回收期计算

3 结论

将热泵技术与浆液冷凝技术结合,提出了适用于催化烟气处理装置的经过系统改造方案,并进行了模拟与热力学计算,结论如下。

(1)本系统设计了“烟气-脱硫液-热泵”的余热回收路线,既避免了烟气与热泵直接换热造成露点腐蚀问题,又减少了“烟气-脱硫塔-冷凝喷淋塔-热泵”的装置冗余。

(2)热泵代替作为烟气冷凝冷源,运行稳定,低温喷淋环境协同增强了脱硫塔的脱硫除尘能力。系统具备水回收能力,解决了湿法脱硫工艺的补水问题。设计工况下,回收水量为1.47t/h。

(3)烟气自身热量即可驱动热泵完成脱硫液冷凝、烟气再热与供暖水余热,无需额外热源。灵敏度分析结果表明,烟气流量在82%~124%范围波动,系统保持了良好的脱白能力。

(4)系统投资回收期为4.88年,相较于将热量排放到环境中传统催化烟气净化工艺,经济效益显著。

符号说明

Dtot,Ddep,Dope,Dcon—— 分别为热泵系统总费用、设备折旧费(取5%总费用)、年运行维护费用(取4%总费用)、建设安装费(取30%总费用),CNY

dAHP——热泵设备单位成本,CNY

dhp——单位热价,22CNY/GJ

Hf,in,Hf,in,Hw,eva—— 分别为脱硫塔入口烟气总焓值、出口总焓值、蒸发水分总焓值,kJ

h——湿空气的焓,kJ/kg绝干气

hin,hout—— 分别为换热设备进、出口流股比焓,kJ/kg

min,mout—— 分别为换热设备进、出口流股流量,kg

Qex——设备热负荷,kJ

Qg,Qc,Qe,Qa—— 分别为发生器、冷凝器、蒸发器及预热器的热负荷,MW

Qrea,Qslu—— 分别为脱硫反应热、烟气与脱硫液传递的热量,kJ

t——静态投资回收期,年

tope——年运行小时数,供暖季为2880h

t1——设备使用寿命,20年

α——湿度,kg/kg绝干气