7055铝合金超厚板组织与性能均匀性分析

贾桂龙,陈愿情,韦修勋,何克准,谭自盟

(广西南南铝加工有限公司,广西 南宁 530031)

Al-Zn-Mg-Cu系合金经历了追求静强度→高强、耐蚀→高强、高韧、高耐蚀→高损伤容限等高综合性能的发展历程[1-3]。7075铝合金是7×××系铝合金中典型合金之一,其强度高,但韧性和耐腐蚀性能差,淬火敏感性高。为提高7×××铝合金的强度、韧性和耐腐蚀性能,使其拥有优异的综合性能,以便能够生产出大规格、高性能的铝合金厚板,7055铝合金应运而生[4-6]。7055铝合金是在7075铝合金基础上发展而来,首先通过提高Zn元素的含量来提高合金的强度,其次通过降低Fe、Si等杂质含量提高纯净度以提升合金的韧性,最后利用Zr元素替代Cr降低合金的淬火敏感性,进而开发出7055铝合金——航空第四代超高强铝合金[7-10]。

7055铝合金具有更加优异的综合性能,满足生产大规格、高性能铝合金厚板的前提条件。然而铝合金厚板生产的难度与厚度密切相关,厚度越大生产难度越大,主要体现在由于板材的性能偏低、伸长率偏小而达不到结构件的设计要求。目前国内能够生产200 mm以上厚度7055铝合金板材的厂家屈指可数,而针对7055超厚板组织及性能均匀性分析的研究也鲜有报道[11-15]。本试验以某公司生产的205 mm厚度的7055铝合金超厚板为研究对象,研究了其不同状态下、不同厚度层显微组织及力学性能的差异,分析其组织及性能的均匀性,研究结果对铝合金超厚板的工业化生产有现实的指导意义。

1 试验材料及方法

试验材料为205 mm厚度的7055铝合金热轧板,由某公司经过熔炼→铸造→均匀化→机加工→预热→热粗轧的生产工艺路线制备。在板材端部1/4宽度位置切取2块300 mm(纵向)×300 mm(横向)×205 mm(高向)样坯,在样坯上对不同厚度层试样进行分切,每片试样厚度为25 mm,试样分切示意图如图1所示。首先切出2片厚度方向的试样(S-T);然后在同一块样坯上沿着板材的厚度方向,从表层至芯部位置分别切取表层、T/8、T/4、3T/8、T/2试样,T表示板材的厚度。

图1 厚板分切位置示意图Fig.1 Schematic diagram of plate cutting positions

对分切好的片状试样进行固溶及时效处理,热处理制度分别为固溶475 ℃6 h、时效110 ℃12 h+130 ℃24 h。采用iCAP6300型ICP光谱仪、Axio Vert.A1型光学显微镜、CMT5305型材料试验机对试样的化学成分、显微组织、力学性能进行检测和分析。其中化学成分使用钻孔取屑法。拉伸试样按照GB/T 228.1-2010标准进行加工,取样方向为纵向。金相试样经过粗磨和精磨后,使用Graff Sargent型腐蚀液侵蚀。

2 试验结果与讨论

2.1 化学成分均匀性

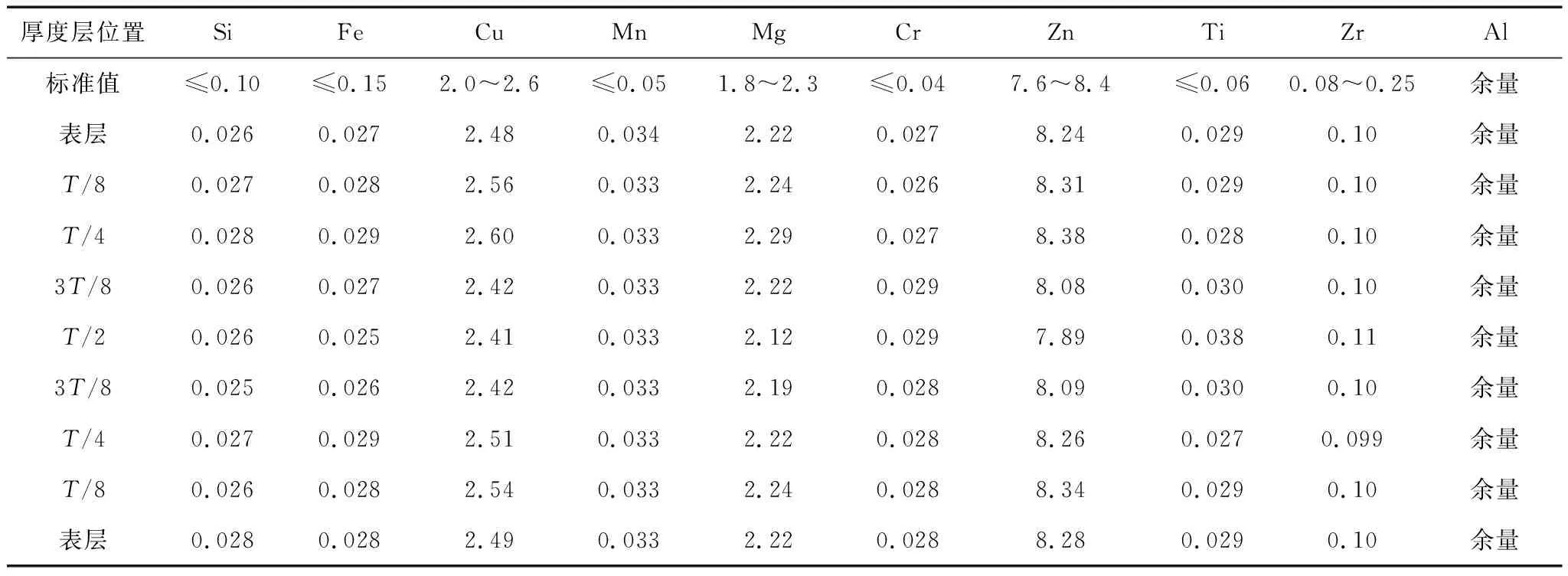

板材经过热处理后,在厚度方向片状试样上沿着板材厚度方向分别钻取表层、T/8、T/4、3T/8、T/2等不同厚度层样品,进行化学成分均匀性分析,结果如表1。

表1 7055铝合金厚板不同厚度层化学成分(质量分数/%)Table 1 Chemical composition of 7055 aluminum alloy plate at different thickness layers(wt/%)

从表1整体上看,板材不同厚度层的化学成分均满足7055铝合金成分标准,各元素含量分布相对较均匀;从局部上看,主元素Cu、Mg、Zn的含量从表层到芯部先增加后降低,在T/4位置含量相对较高,在T/2位置含量最低,板材存在明显的宏观偏析现象。主要合金元素Cu、Mg、Zn沿板材厚度方向的偏析率分别为7.3%、7.4%、5.8%,各主元素的偏析率均维持在8%以下,说明板材的化学成分均匀性良好。

铸造大规格、高纯净、高均匀性铝合金扁锭是制备大规格、高性能铝合金厚板的前提与关键。7055铝合金主要应用于航空航天领域中的结构件,这对7055铝合金铸造提出了更加苛刻的要求。7055铝合金中的主合金元素Cu、Mg、Zn含量高,且易于偏析;合金在铸造过程中由于铸造应力大容易开裂,增加了其铸造的难度。使用高纯净的原材料、采用软起铸技术以及多级联动除气除渣技术可以有效提高7055铝合金铸造的成功率,同时可以提升合金的纯净度和均匀性。

2.2 显微组织均匀性

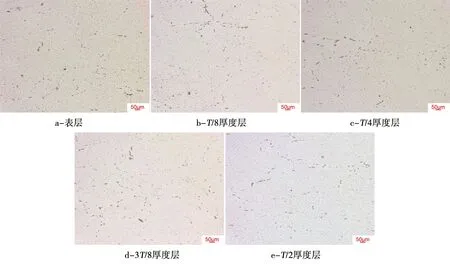

在热轧态厚度方向片状试样上沿着板材厚度方向分别取表层、T/8、T/4、3T/8、T/2等不同厚度层位置金相样品,对样品纵截面进行显微组织均匀性观察,第二相分布如图2所示。由图2可见,热轧态板材不同厚度层第二相分布呈现规律性的变化,即从板材的表层至芯部,第二相数量先增多后减少、尺寸逐渐变粗、分布变得越来越集中,其中T/8、T/4厚度层第二相呈现出链状分布的特点。这主要是因为板材中的主元素存在宏观偏析现象,T/4厚度层中的主元素含量高,因此第二相数量最多;T/2厚度层中主元素含量最低,所以厚板芯部第二相的数量也就最少。

图2 热轧态不同厚度层第二相分布图Fig.2 Second phase distribution of different thickness layers in hot rolled state

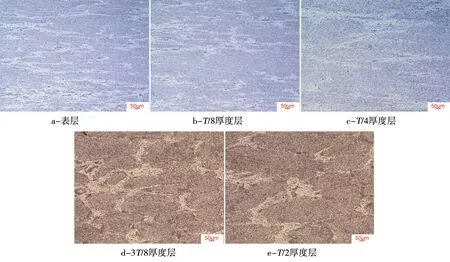

热轧态板材不同厚度层纵截面晶粒分布如图3所示。由图3可见,热轧态板材从表层至芯部,晶粒尺寸逐渐变大,同时晶粒沿着轧制方向被不同程度地拉长。表层呈现近似纤维状组织特征,且晶粒分布相对均匀;芯部呈现出近似等轴晶组织,晶粒分布的均匀性变差。这主要是因为在轧制过程中,变形主要发生在表层,所以晶粒尺寸最为细小,晶粒沿着轧制方向被拉长的程度最大;板材厚度越大,芯部变形越不充分,导致芯部晶粒大多数还维持着等轴晶组织的特征,沿着轧制方向被拉长的程度最低。此外,不同厚度层中细小的第二相主要沿着晶界分布,这主要是由于在合金的凝固过程中,第二相主要偏聚地晶界处,形成微观偏析,导致板材中的第二相遗传了铸造组织的特征,加之第二相在轧制过程中充分破碎,就形成了第二相沿晶界呈链状分布的特点[13]。

图3 热轧态不同厚度层晶粒分布图Fig.3 Grain distribution of different thickness layers in hot rolled state

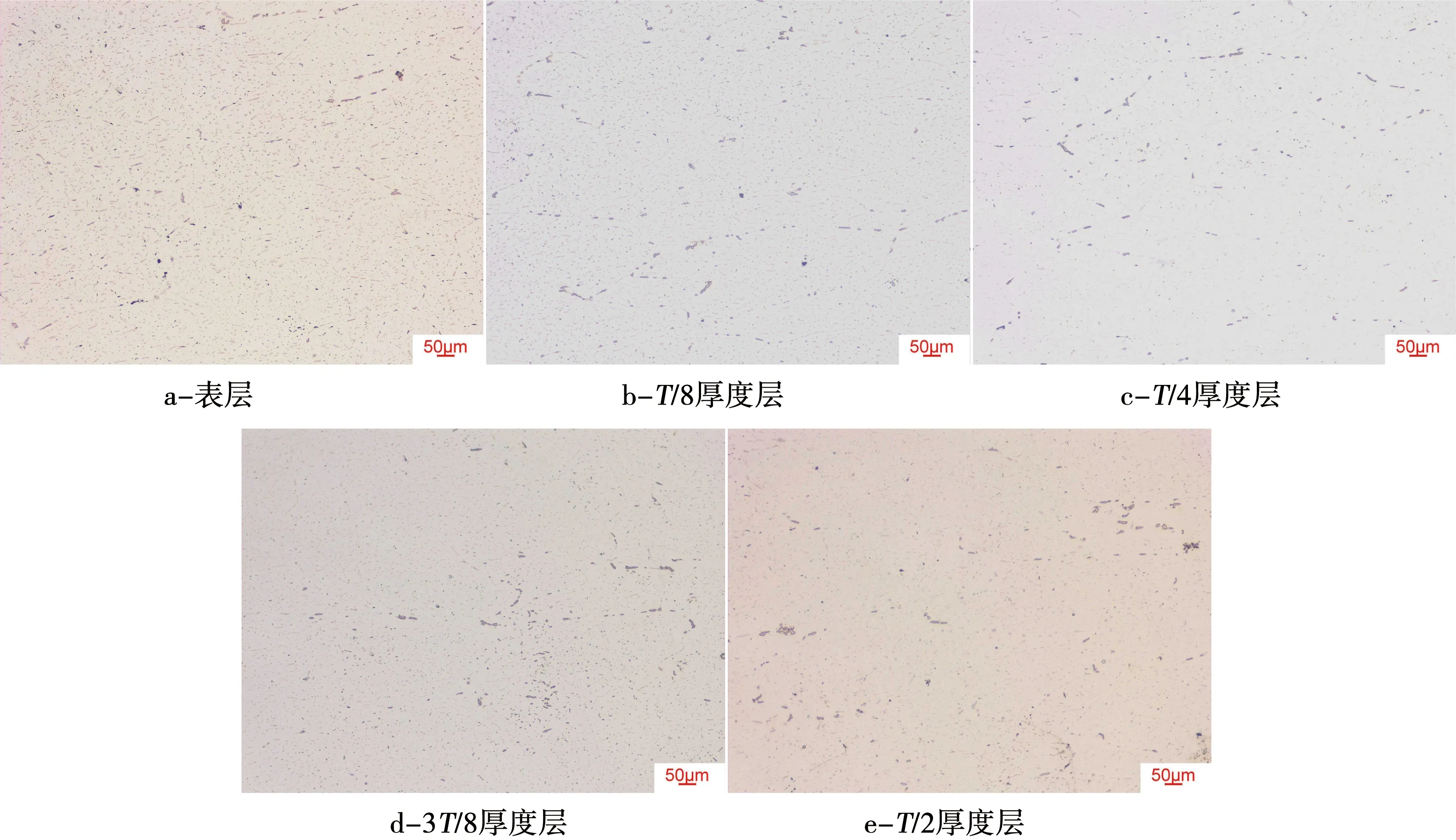

在热处理态S-T向片状试样上沿着板材厚度方向分别取表层、T/8、T/4、3T/8、T/2等不同厚度层金相样品,对样品纵截面进行显微组织均匀性观察,第二相分布如图4所示。由图4可见,经过固溶+时效处理后,合金组织中观察到均匀细小的第二相,第二相的数量由板材的表层至芯部先增多后减少,尺寸有逐渐变粗的趋势,其中T/4厚度层第二相数量最多、分布相对均匀。这是因为T/4厚度层主合金元素含量高,导致该厚度层第二相数量最多;经过固溶处理后,第二相大部分回溶到铝基体中,在随后的时效处理中弥散析出;同时未溶解的第二相数量也最多,导致T/4厚度层第二相数量最多。

图4 热处理态不同厚度层第二相分布图Fig.4 Distribution of second phase of different thickness layers after heat treatment

热处理态板材纵截面不同厚度层晶粒分布如图5所示。由图5可见,热处理后的组织由再结晶晶粒(灰白色)和未再结晶晶粒(灰色)组成,未再结晶晶粒中存在大量的亚晶(暗黑色),这些亚晶在腐蚀过程中优先被腐蚀而呈暗黑色,如图5f所示。板材从表层至芯部再结晶程度逐渐降低,晶粒尺寸逐渐变大,分布的均匀性逐渐变差,晶粒沿着轧制方向被不同程度拉长。试样中出现晶粒分布不均匀现象是由于厚板在轧制过程中沿着厚度方向变形不均匀及固溶过程中发生再结晶导致的。轧制过程中产生的变形储能,为后续固溶处理中发生再结晶和再结晶晶粒长大提供了驱动力。板材表层变形量最大,提供再结晶的驱动力最大,表层发生再结晶的程度也就越大;随着厚度增加,变形量逐渐减小,提供再结晶的驱动力有限,因此再结晶程度逐渐降低;至板材芯部,变形量最小,芯部几乎处于平面应变状态,导致芯部存在较多的异常粗大晶粒[12,16]。

图5 热处理态不同厚度层晶粒分布图Fig.5 Grain distribution of different thickness layers after heat treatment

2.3 力学性能均匀性

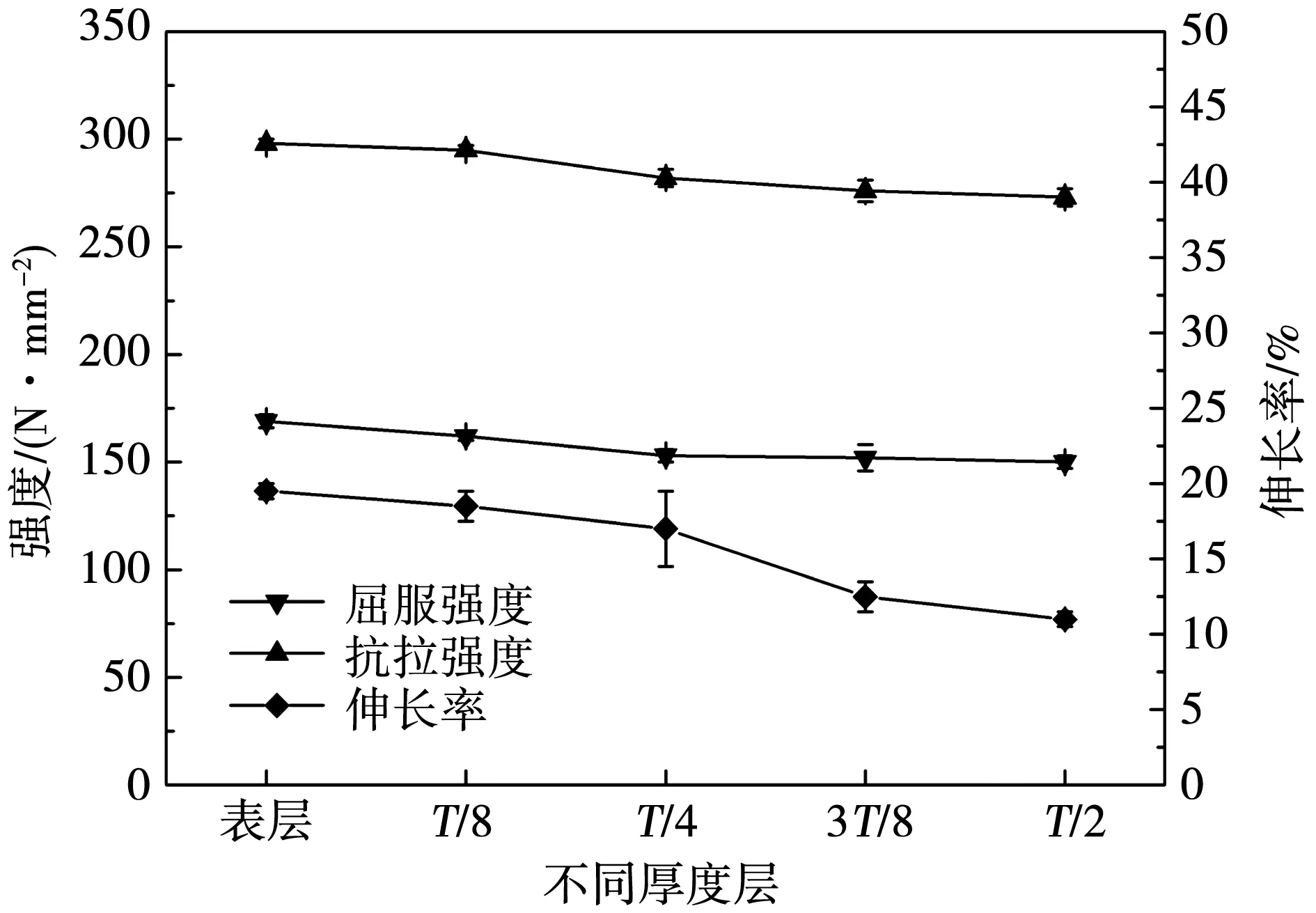

热轧态板材不同厚度层纵向拉伸性能结果如图6所示。

图6 热轧态不同厚度层的力学性能试验结果Fig.6 Experimental results of mechanical properties ofdifferent thickness layers in hot rolled state

由图6可见,板材的力学性能沿着厚度方向从表面至芯部逐渐降低,几乎呈现梯度分布的特点。板材表层的屈服强度、抗拉强度、伸长率均为最高,分别达到169 N/mm2、285 N/mm2、19.5%;芯部的力学性能降到最低,其屈服强度、抗拉强度、伸长率分别为150 N/mm2、273 N/mm2、11%,相对表层力学性能分别下降了11%、4%、43%,由此可见,热轧态板材不同厚度层的力学性能存在不均匀的现象。

造成热轧态板材厚度方向力学性能存在差异的主要原因在于不同厚度层变形程度的不同,由于轧制过程中变形主要发生在表层,变形程度最大,发生动态再结晶的程度也就越大,晶粒尺寸最为细小,因此表层的力学性能达到最高;由于成品板材厚度太大,沿着板材厚度方向的变形量逐渐减小,导致板材芯部发生动态在结晶的程度最小,晶粒大多数保持着铸态粗大的等轴晶组织,组织的均匀性变差,因此力学性能最低[10]。

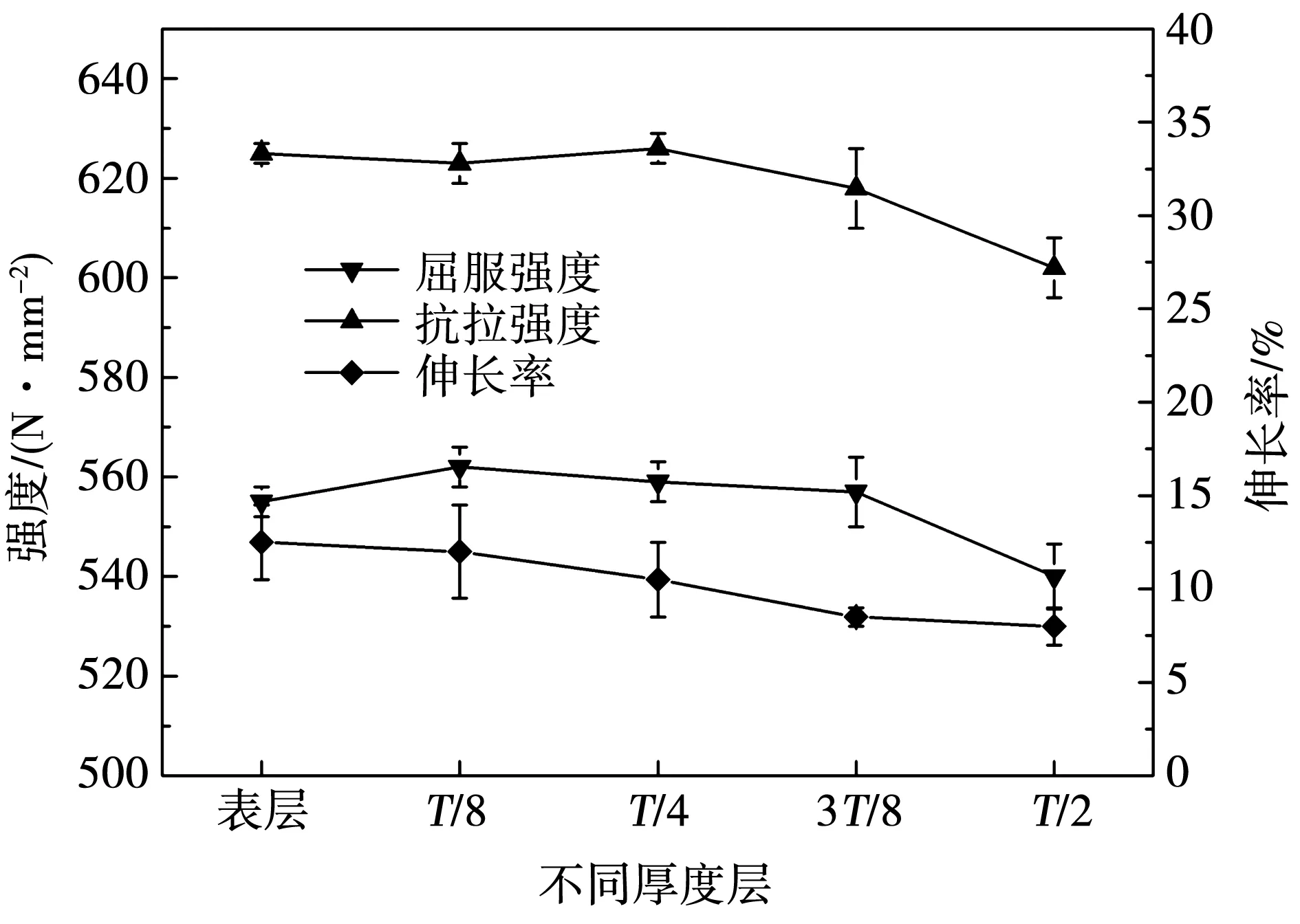

经475 ℃6 h固溶处理+110 ℃12 h+130 ℃24 h时效处理后的板材不同厚度层纵向拉伸性能结果如图7所示。由图7可见,热处理态板材的抗拉强度、屈服强度从表层至芯部先增加后减小,而伸长率则是呈现出逐渐降低的变化趋势。热处理态板材在T/4厚度层得到最高的强度,其抗拉强度高达626 N/mm2、屈服强度为559 N/mm2,同时伸长率可以达到10.5%;板材芯部的力学性能最低,其抗拉强度、屈服强度、伸长率分别为602 N/mm2、540 N/mm2、8%。不同厚度层的最大与最小抗拉强度、屈服强度、伸长率的差异率分别为4%、4%、36%,可见除伸长率之外,热处理态板材强度的均匀性良好。

图7 经475 ℃6 h固溶处理+110 ℃12 h+130 ℃24 h时效处理后的板材不同厚度层纵向拉伸性能Fig.7 The longitudinal tensile properties of different thickness layers after solution treatment at 475 ℃ for 6 h+aging treatment at 110 ℃ for 12 h+aging treatment at 130 ℃ for 24 h

热处理态板材不同厚度层力学性能差异是由细晶强化及析出强化共同作用的结果。热轧态板材T/4厚度层的第二相数量最多,在固溶处理时充分回溶,形成过饱和固溶体,随后在时效处理过程中析出,形成分布均匀且细小弥散的析出相,形成强烈的析出强化作用;同时T/4厚度层发生再结晶行为的程度低,晶粒相对细小,因此T/4厚度层获得了最高的力学性能。板材表层及芯部虽然也存在析出强化的作用,但是表层发生的再结晶程度大,芯部由于变形不充分保持了粗大等轴晶的形貌,在一定程度上削弱了细晶强化的作用,因此力学性能较低[12,14-15]。

3 结 论

1)7055铝合金超厚板材不同厚度层化学成分均满足标准要求,主元素Cu、Mg、Zn沿板材厚度方向的偏析率分别为7.3%、7.4%、5.8%,化学成分均匀性良好。

2)沿着板材厚度方向从表层至芯部,热轧态及热处理态板材中的第二相数量均先增加后减少,其中热轧态晶粒尺寸逐渐变大,热处理态组织发生再结晶程度逐渐降低。

3)沿着板材厚度方向从表层至芯部,热轧态板材力学性能逐渐降低,表层的力学性能最高;热处理态板材力学性能先增加后减小,在T/4厚度层的力学性能最高。除伸长率之外,不同厚度层的强度差异率低,表现出良好的性能均匀性。