基于数值模拟的管材三维自由弯曲成形规律研究

郝用兴,张少华,刘亚辉

(华北水利水电大学 材料学院,郑州 450003)

0 引言

管材自由弯曲技术是由日本科学家Murata[1]等人提出的一种技术塑性成形工艺,该技术在国内最早于2014年曾元松教授出版的《航空钣金成形技术》一书中始见报道[2]。随后西北工业大学吴建军教授[3]、南京航空航天大学郭训忠副教授[4]对不同结构的自由弯曲工艺进行研究。

该工艺与传统管材弯曲[5~8]相比,可以在不需要频繁更换模具的条件下连续弯曲出多种半径和角度的空间弯管,成形质量较高,应用前景广泛。自由弯曲工艺通过控制弯曲模的运动轨迹使管材实现精确成形,相关工艺参数的变化对管材成形质量和精度产生影响。为研究不同参数变化对管材成形的影响规律,提高管材的成形质量,本文从三轴自由弯曲原理出发,建立有限元模型,分析管模间隙和弯曲模圆角参数的变化对管材成形的影响规律,求出最优工艺参数,以提高管材的成形质量。

1 管材自由弯曲成形原理

三维自由弯曲成形工艺简图如图1所示,关键构件由推进机构、导向机构、弯曲模、球面轴承几部分组成。成形开始前,关键构件的中心都在管材轴线上。在成形过程中,推进机构负责推动管材沿着Z轴移动,导向机构一方面对管材移动起支撑作用,另一方面限制弯曲模转动自由度。球面轴承在两个电机作用下可以沿着XY轴任意移动,在球面轴承和导向机构作用下,弯曲模实现在XY平面内的移动和绕导向机构的转动。在弯曲模、推进机构和导向机构共同作用下,管材实现在三维方向上的任意弯曲。

图1 三维自由弯曲成形工艺简图

管材弯曲时受到弯曲模与推进机构共同施加的弯矩作用[9]。管材在弯曲过程中所受到的弯矩为:

M=PtU+PqL(1)

其中,U为球面轴承偏心距,L为弯曲变形区长度,球面轴承对管材的推进力为Pq,推进机构对管材的推进力为Pt。偏心距越大,弯曲变形区长度越小,管材弯曲极限半径越小。

2 管材力学性能测试与自由弯曲有限元仿真

2.1 管材力学性能测试

图2

在使用Abaqus软件进行仿真前,先确定材料力学性能参数,管材选择φ19mm,壁厚为1mm的TP2铜管。为了获得较为准确的材料参数,需要使用拉伸试验机对管材进行拉伸试验,以获取管材的力学性能参数。本次拉伸试验参照GB/T228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》[10],对管材进行单向拉伸,假设管材材料为各向同性。拉伸前需要制作专用夹具塞头以防止管材两端发生严重变形,影响试验的准确性。管材标距段为50mm,拉伸速度2mm/min,重复三次拉伸试验取平均值。经过拉伸后的TP2铜管材料参数如表1所示。

表1 TP2铜管材料参数

本构方程是用来描述材料力学性能的数学表达式,弹性阶段本构关系[11]为:

其中E为弹性模量。由于管材在塑性成形过程中存在加工硬化,故选用幂指数硬化模型描述铜管塑性阶段变化:

管材塑性阶段采用幂指数硬化模型拟合后的结果如图3所示。

图3 σ-ε拟合曲线

2.2 有限元模型建立

基于管材三维自由弯曲成形原理,首先用SolidWorks软件绘制自由弯曲三维模型,如图4所示,运用ABAQUS有限元分析软件对管材自由弯曲过程进行有限元仿真。球面轴承、导向机构、弯曲模、推进机构设置成离散刚体,管材设置为可变形实体。

图4 管材自由弯曲三维模型

在使用Abaqus软件进行仿真时,选择Auaqus/Explicit求解器分析,为加快运算速度且使仿真结果较为准确[12],设置质量缩放倍数25,摩擦系数0.1,通用接触。管材设置为壳体,选用SR4通用壳单元划分网格,弯曲模采用C3D8R八节点六面体单元划分网格,其他刚体模型使用R3D4网格划分,如图5所示。

图5 管材自由弯曲网格划分

管材成形质量评价指标主要有管材壁厚变化率和管材椭圆率[13]。

其中,t为管材原始壁厚,tmin为管材的最小壁厚。工程上认为弯管壁厚减薄率应不高于10%即为合格。

上式Dmax为管材最大截面直径,Dmin为管材最小截面直径。在工业管道中,要求铜管椭圆率不高于8%。

2.3 多目标优化方法

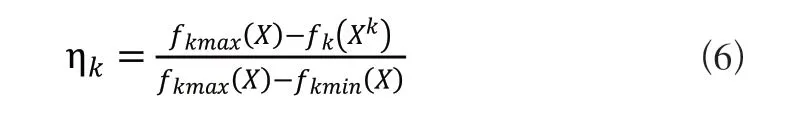

弯曲管材成形质量的评价指标主要有管材椭圆率和壁厚减薄率,在研究不同参数对弯管的影响规律后需要对弯管的成形质量进行优化。多目标优化方法有很多,如主要目标法、加权组合法、目标规划法、功效系数法、分层序列法等等[14]。本文选用功效系数法为本次研究的多目标优化方法。即每个分目标函数fk(x)都可以用对应的功效系数ηk来表示该项目设计指标的好坏。第i个目标函数在设计点X(k)的功效系数:

fkmax(X)和fkmin(X)和是fk(X)在约束条件下的极值,而多目标方案的好坏程度用总功效系数的大小来评判,即:

此时,当η=1时表示该方案结果最为理想,时表示该方案不可行。功效系数法计算较为繁琐,但与加权组合法、目标规划法等优化方法相比较,不需要人为引入加权因子,降低了主观因素对方案结果的影响,且调整容易,结果更为直观。

3 关键工艺参数影响规律研究

3.1 管模间隙C对成形质量的影响

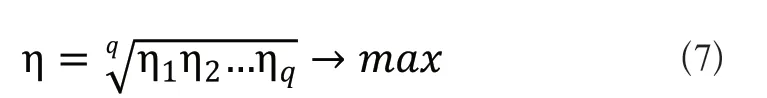

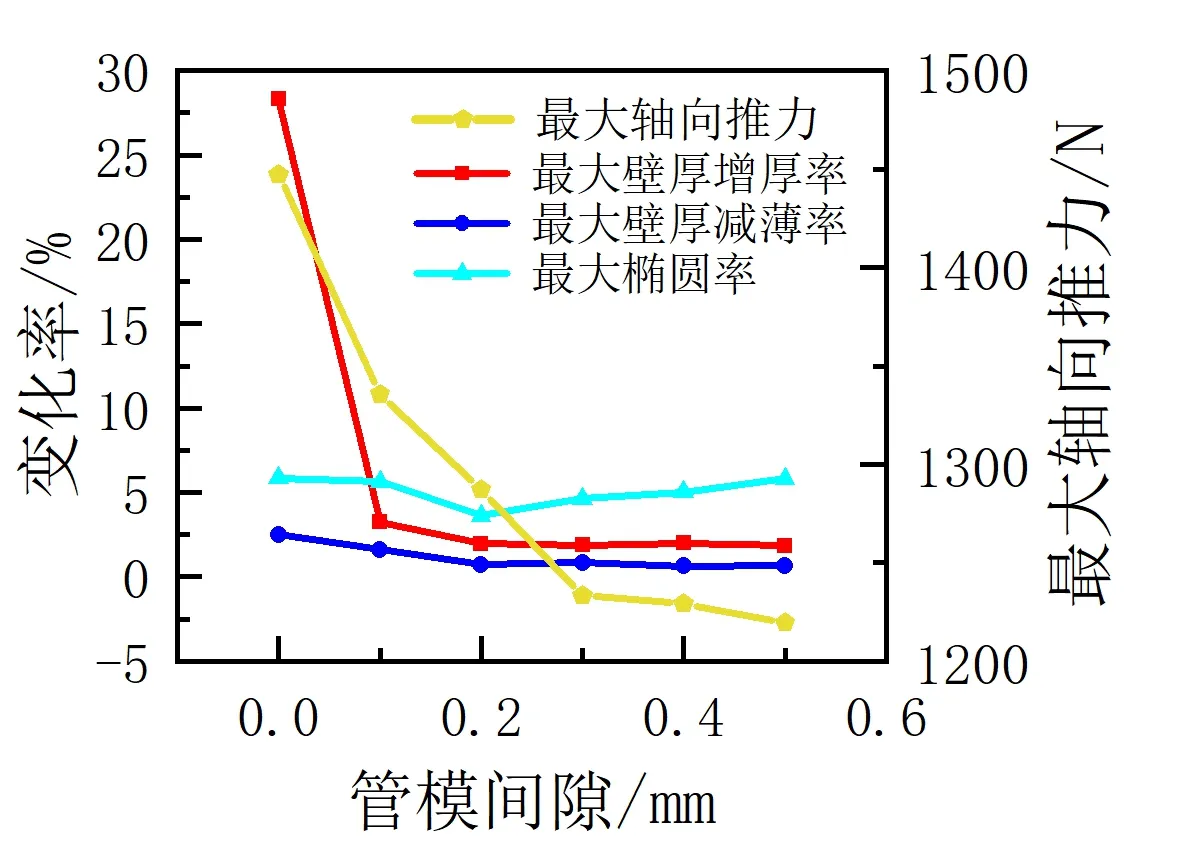

管模间隙C是影响管材成形质量的一个重要因素,管模间隙过小,弯曲模会在一定程度上限制管材材料流动,使管材弯曲部分出现褶皱,甚至会阻碍管材沿Z轴正常移动,使管材成形产生极大缺陷。当管模间隙过大时,管材的成形精度较低,实际弯曲半径与目标半径差别较大。选择合适的间隙值可以提高管材成形精度,在一定程度上还能抑制管材的截面畸变程度,提高管材的成形质量。本次仿真选取管模间隙范围为0~0.5mm,间隔0.1mm。从图6可以看出,随着管模间距增加,管材的弯曲半径逐渐增大。当管模间隙较小时,管材所受摩擦较大,管材弯曲段所受应力较高,随着管模间隙增加,管材弯曲段所受应力有所降低且应力分布较为均匀。

图6 不同管模间隙下数值模拟结果

管模间隙较小时,管材所受的切向力较大,弯曲模对管材的摩擦力较大,推进机构对管材的轴向推力增加。随着管模间隙的增大,最大轴向推力逐渐降低,管模间隙在0.2mm之后的最大轴向推力逐渐趋于稳定。随着间隙值增加,管材内侧的壁厚增厚率和管材外侧的壁厚减薄率都在降低,与内侧的壁厚增厚率相比,管材外侧的壁厚减薄率变化范围较小。初始间隙较小时,由于弯曲模对对管材材料的阻碍作用,导致管材椭圆率较高。随着管模间隙的增加,椭圆率逐渐降低,在C=0.2mm时达到最低值。继续增加管模间隙,过大的管模间隙反而无法对管材截面的变形起到抑制作用,因而使管材截面椭圆率转而增大,管材成形质量降低。在综合考虑管材壁厚减薄率,椭圆率变化的情况下,管模间隙选择0.2mm为最优值。

图7 管模间隙对管材成形质量的影响

3.2 弯曲模圆角半径R对成形质量的影响

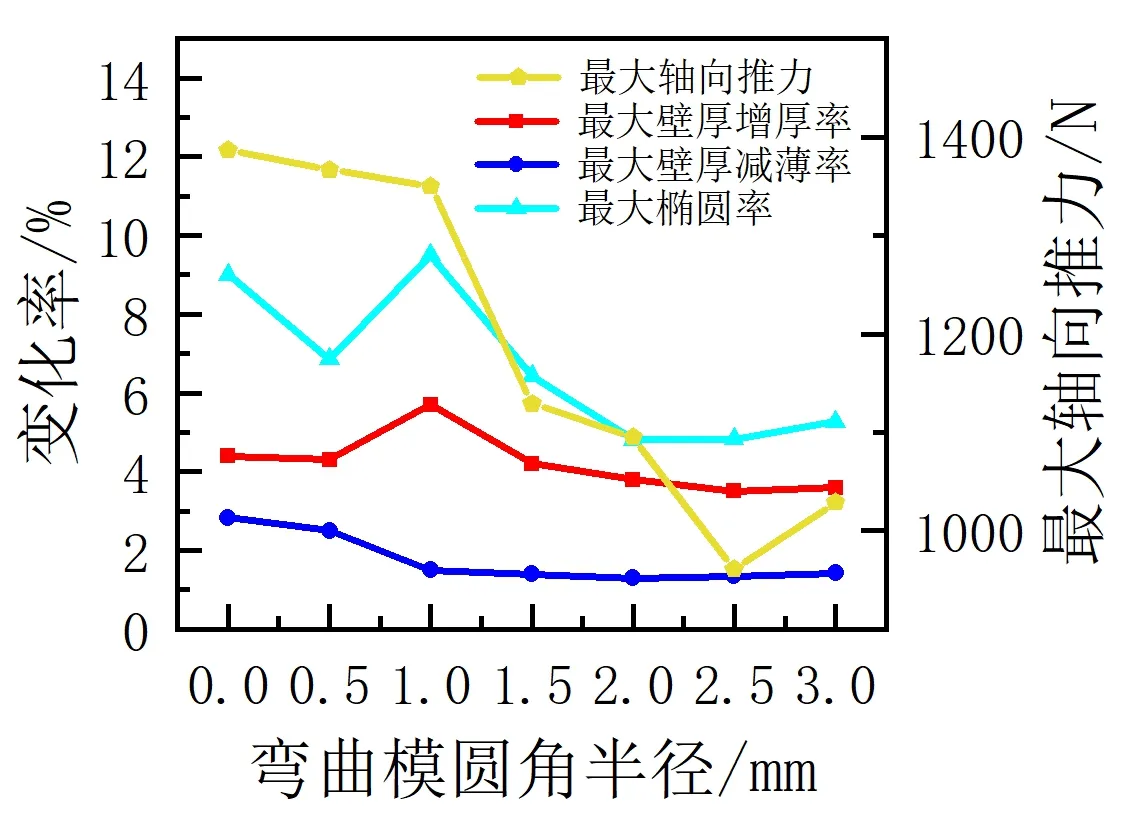

弯曲模在工作时需要长时间与管材相接触,一方面,弯曲模上的结构突变处容易产生应力集中,使弯曲模上产生裂纹,降低弯曲模的使用寿命。另一方面,结构突变处与管材接触时会使管材所受应力增加,降低管材的成形质量。因此,在弯曲模结构突变处做成圆弧过渡结构,以分散应力,对提高弯曲模的使用寿命,提高管材的成形质量有重要影响。本次仿真选择弯曲模圆角半径变化范围为0~3mm,间隔0.5mm。

初始时管材所受应力集中较大,管材所受轴向推力也较高。随着弯曲模圆角半径的增加,管材与弯曲模的接触面积有所增加,弯曲模对管材的摩擦阻力减小,管材所受的最大轴向推力逐渐降低。管材内外壁的厚度变化率在圆角半径较小时有波动,在圆角半径为1.5mm之后,管材内壁增厚率低于5%,管材外壁减薄率低于2%,且变化相对稳定。在弯曲模圆角半径较小时,过大的应力集中会使管材截面畸变较大,管材的椭圆率超过7%以上,成形质量相对较差。在圆角半径增加到1.5mm之后,椭圆率有显著下降,保持在6%以下,在圆角半径为2mm时,椭圆率最低。在弯曲模圆角半径1.5mm之后管材最大壁厚减薄率变化不明显,故在考虑椭圆率变化的情况下,选择弯曲模圆角半径2mm为最优值。

图8 弯曲模圆角对管材成形质量的影响

4 优化参数的仿真模拟

基于上述管模间隙和弯曲模中心到导向机构前端距离的参数分析,根据所得的最优参数进行三维弯曲仿真模拟。其中,管模间隙C=0.2mm,弯曲模圆角半径R=2mm。管材弯曲分为三段,弯曲参数如表2所示。

表2 目标管件弯曲参数

从图9中可以看出,成形后的管材应力应变分布较为均匀,随着弯曲段的增加,管材的最大应力逐渐增大。管材的最大壁厚增厚率为4.4%,最大壁厚减薄率为2.5%,椭圆率为5.68%,管材的成形质量较好。

图9 目标管材自由弯曲成形过程

5 结语

1)本文选择φ19mm,壁厚为1mm的TP2铜管为研究对象,分析管材自由弯曲的工作原理,通过拉伸试验获得管材的力学性能参数。选择壁厚减薄率和椭圆率作为管材成形质量的评价指标,选择功效系数法作为多目标优化方法。

2)对管模间隙C、弯曲模圆角半径R等参数进行研究,分析了相关参数变化对管材成形的影响规律,求得最优工艺参数组合为:C=0.2mm,R=2mm。

3)在最优参数条件下进行了三维弯曲的仿真模拟,在最优工艺参数下,管材壁最大厚减薄率为2.5%,最大椭圆率为5.68%,管材成形质量较好。在后续工作中将进行管材自由弯曲成形实验,验证仿真工艺参数的有效性。