空调四通阀钎焊工艺参数无线监控系统设计

谢 箭,朱世宇,聂增丽,宋 苗

(1.重庆电子工程职业学院,重庆 401331;2.重庆工程学院,重庆 400056)

0 引言

四通阀用来实现冷媒流向的转换,是空调中的制冷、制热转换的重要部件。目前很多空调企业一直采用人工钎焊四通阀,存在劳动强度大,钎焊质量因人而异,焊工长期工作视力会产生损伤等问题[1],传统人工钎焊如图1所示。部分空调企业引进了设备进行自动化改造,但存在能适配的四通阀型号少,生产效率低下,钎焊工艺参数监控困难和生产质量不稳定等问题。部分企业利用自动化往复机构和火焰钎焊枪配合,进行较为固定的钎焊模式进行四通阀焊接,但由于缺少钎焊工艺参数监控系统,设备整体都属于开环控制,只能依赖现场巡检人员来人工监控钎焊设备的四通阀焊接质量[2]。自动钎焊机在未进行焊接工艺监控时,可能会出现四通阀焊接过热、焊接气体过量和漏焊等问题,而焊接气体过量很可能会产生严重的爆炸事故[3]。

图1 四通阀人工钎焊

部分企业引进了钎焊工艺参数监控系统,其主要采用的是有线通讯方式,如工业485总线、Profibus总线或工业以太网等方案[4~7]。由于不同企业的钎焊现场差异化较大,存在布线困难、有线工艺参数监控系统扩展性差及成本较高等实际问题[8]。ZigBee技术具有实时性强、自组网、抗干扰强、扩展性好和成本低等优点,其已成为工业现场无线监控领域的研究热点[9~12]。本文设计了一种空调四通阀钎焊工艺参数无线监控系统,质量工程师可以通过工艺室PC机上的上位机软件远程监控钎焊工艺参数,并对实时显示的钎焊工艺数据进行分析或保存,以此来满足企业对四通阀钎焊质量进行追溯和分析的要求,也为四通阀生产智能化奠定了基础。

1 钎焊车间需求分析

不同型号的四通阀需要不同的钎焊工艺参数,工艺参数中钎焊位置和钎焊时间直接影响焊接质量,而燃气流速会影响钎焊温度,焊料送丝速度会影响到焊缝填充,过快或过慢的燃气流量及送丝速度也会影响到最终的焊接质量,而车间需求具体有以下三个方面:

1)传统的人工钎焊劳动强度大,焊接质量受人为因素影响较大,钎焊工人培养周期较长,需要利用机械臂来代替人工钎焊工作。

2)根据四通阀钎焊的特点以及工艺数据采集和控制的要求,需要构建一种能够方便和机械臂PLC对接的数据采集、传输和处理系统,以满足多型号四通阀钎焊工艺参数能够灵活、及时的采集、分析和控制,工程师可以远程监控四通阀的钎焊质量信息。

3)钎焊车间与工艺室距离100米左右,两者之间不存在墙等阻隔物,短程无线网络可以满足监控需求。工艺室PC机需要可视化的监控软件,以满足技术人员方便地进行远程监控和参数调整,避免人工现场调整工艺参数,提升钎焊效率的需求。

图2 四通阀钎焊机械臂

2 系统总体设计

2.1 无线传感网设计

无线传感网采用基于IEEE802.15.4标准的ZigBee技术,相较于传统工业现场有线总线网络,ZigBee技术具有更为高效、便捷的特征,其是一种能够自组网、低功耗、低成本的无线通信技术,能够满足数据传输速率低的生产工艺参数监控系统需求。车间现场与工艺室距离100米左右,无线传感网络拓扑结构可采用星状网络,无线传感网络框架设计方案如图3所示。

图3 钎焊工艺参数无线监控系统功能框图

工艺室中布置一个ZigBee协调器通过RS232串口与负责监控的上位机PC通信,主要负责搭建无线传感网络,并维护整体的无线传感网络,其是整个无线传感网络的中心枢纽。每个钎焊间内布置一个ZigBee终端节点,与钎焊机械臂的PLC通过RS232串口相联,由于ZigBee网络具有自组网的特点,其可以在个别钎焊室中的ZigBee终端节点出现故障时,利用动态的组网方式来确保其他ZigBee终端节点与协调器之间的正常通信,提高了远程数据采集和控制的可靠性。

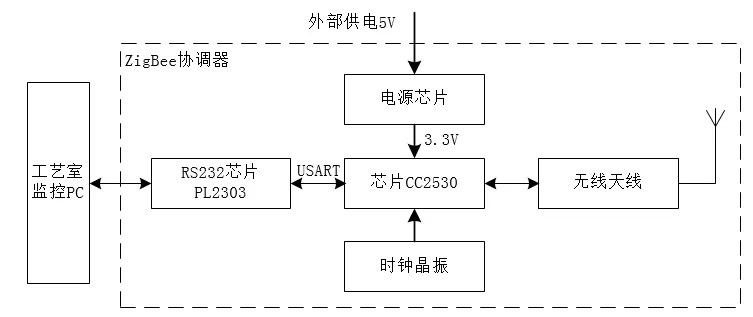

2.2 ZigBee终端节点和协调器硬件设计

ZigBee终端节点模块通过RS232串口采集来自钎焊机械臂PLC的燃气流量、送丝速度,钎焊位置和钎焊时间等工艺参数,同时也通过RS232串口发送调整工艺参数的命令和数据到PLC之中。主控芯片采用TI公司的CC2530,其是ZigBee网络的系统SOC方案,支持基于IEEE802.15.4标准的ZigBee2007协议栈,内部已经集成了RF收发器和一个增强型的8051 CPU,具有8kB的RAM和128kB的存贮闪存和101dB的无线通讯链路质量,其内部集成了2个USART、12位ADC和21个通用GPIO等外设。终端节点和协调器为45mm×30mm的电路板,供电电压为5V,经DC-DC芯片转换为3.3V后为板上CC2530供电,CC2530晶振电路由外部32MHz晶振和两个电容27pF及外部32.768kHZ晶振与另外两个电容15pF组成,无线天线采用SMA接口的2.4G全向天线。ZigBee终端节点模块可以通过PLC的辅助电源进行供电,能够安装在PLC的控制箱之中,以此来降低系统的安装复杂度,其硬件功能框图如图4所示。ZigBee协调器模块通过RS232串口与工艺室的监控PC进行通信,其与终端节点模块硬件设计完全一致,主要区别是两者中的嵌入式程序不同,其硬件功能框图如图5所示。

图4 ZigBee终端节点模块硬件功能框图

图5 ZigBee协调器模块硬件功能框图

2.3 嵌入式程序设计

协调器和终端节点嵌入式程序主要基于ZigBee2007/PRO标准的ZStack-CC2530-2.5.1a协议栈,该协议栈基于IEEE 802.15.4标准构建,其是一个轮转查询式的操作系统并包含了ZigBee星状网络拓扑中的全功能,它的main函数包含在协议栈的ZMain.c文件之中,主要任务是完成硬件系统初始化和无线网络所需的各个模块初始化,另一个任务是配合OSAL嵌入式系统完成应用层的运行,循环查询各个应用层中的程序是否有新的事件发生,如果有新的事件发生就执行用户设计好的对应的函数程序,如果没有发生新的事件就执行下一个应用层程序的查询。

ZigBee协调器上电后要先初始化各种硬件,然后在ZStack协议栈的tools/f8wConfig.cfg文件中设置唯一的PanID(域网地址标识)等参数,通过扫描信道来选择一个合适的信道,建立一个无线ZigBee监控网络,等待终端节点的加入。终端节点上电初始化后,需要设置与协调器相同的信道,将PanID设置为与协调器中的PanID一致后就可以加入到无线网络之中。组网成功后,当需要调整钎焊工艺参数时,PC机中的上位机监控程序可以将预先设定好的工艺参数等数据发送给协调器节点,协调器再通过ZigBee网络将数据传给终端节点,终端节点通过RS232端口将工艺参数传送到钎焊机械臂的PLC中,实现工艺参数调整。而不需要调整钎焊工艺参数时,协调器在接收到每个终端节点数据后,将每个钎焊间的现场工艺参数打包后,发送给工艺室的PC机,由PC机中的上位机监控程序进行数据解码,并将钎焊工艺参数可视化显示出来,程序流程如图6所示。

图6 ZigBee终端节点和ZigBee协调器程序流程图

2.4 上位机可视化监控程序

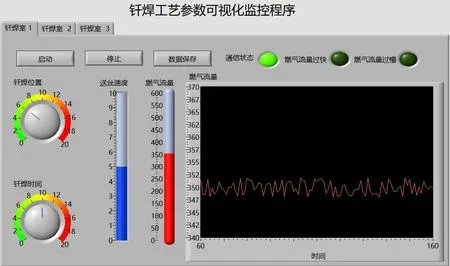

监控程序主要的功能有钎焊工艺参数设定,工艺数据数据可视化显示和保存等功能。监控软件能够根据不同型号四通阀下发命令给协调器,然后协调器通过无线网络调整钎焊参数。监控软件还可以实时显示燃气流量和送丝速度,并能将数据以可视化曲线方式显示给工程师,当燃气流量或送丝速度超过预定义工艺参数时,就立即报警,并存储报警记录。监控软件通过LabVIEW 2018及NI-VISA控件设计,通过波形图表来实现数据可视化,最终通过LabVIEW Office报表子VI库将历史数据保存到Excel文件中,最终实现远程监控和工艺参数可视化及存储。

3 试验分析

以重庆某空调企业的四通阀钎焊车间为例,工程师先打开机械臂进行正常作业,然后打开ZigBee协调器启动无线网络,再打开ZigBee终端节点进行无线组网。无线网络组网成功后,协调器开始接收工艺室所发送的命令,而终端节点定时发送钎焊工艺参数到工艺室的PC机中进行可视化显示。某型号的四通阀钎焊燃气流量工艺参数中要求控制在(0.350±0.05)m3/min,监控软件显示每个钎焊室中的燃气流量曲线,并将燃气流量数据保存到Excel文件进行数据分析,平均值为0.349m3/min,最大值为0.352m3/min,最小值为0.347m3/min。钎焊时间10s和送丝速度0.25m/min与现场仪器测试一致,钎焊位置与机械臂实际钎焊作业位置一致,四通阀产品的钎焊质量能够达到预定的工艺参数要求。在试验过程中,由于WIFI与ZigBee都处于2.4G频段,信道高度重合,ZigBee网络无论是功率还是抗干扰能力都不如WIFI,因此车间内在部署ZigBee网络时,要考虑当前环境中WIFI信号的干扰。ZigBee协调器和终端节点电路板如图7所示,工艺室PC机上位机监控程序如图8所示。

图7 ZigBee协调器和终端节点电路板

图8 钎焊工艺参数可视化监控程序界面

4 结语

本文根据企业的实际需求,以TI公司的CC2530为主控芯片搭建ZigBee无线传感网络,对钎焊车间内的工艺参数进行周期性采集,并发送到工艺室的PC上进行可视化显示,同时PC机上的上位机监控程序能够将工艺数据汇总保存于PC中,以供工程师进行历史分析和质量追溯,上位机监控程序还可以下发新的工艺参数到钎焊车间现场的PLC之中,以此来实现工艺参数的远程切换。通过试验数据分析可知,本文所提出的技术与传统的四通阀钎焊技术相比,可以有效提升产品的钎焊质量,实现生产现场的无人化监控,减少了钎焊对工人健康的影响,同时工艺参数可视化程度更好,为钎焊智能化提供了有效技术支持,可以应用于相关企业的生产技术升级。