基于AMESim-Matlab的伺服电机速度-压力回路仿真研究

李资,张海丽

(新疆工程学院 能源工程学院,新疆 乌鲁木齐 830000)

0 引言

传统电液伺服控制系统主要采用电液伺服阀控制执行元件获得伺服动作,液压泵输出的液压能经过电器、机械位移转换后实现系统所达到的方向、位置和速度要求。但由于系统通常需要通过节流阀来控制执行元件的运动速度,存在节流功率损失,造成了很严重的能量损耗,效率一般只能达到20%~30%[1-2]。

伺服电机速度-压力液压系统回路将交流伺服电机加定量油泵组成的可控液压源取代普通感应电机驱动的不可控液压源,与各种传感器结合,通过电机控制、调节以实现系统的节能性压力、位置、速度控制。其能充分利用大功率交流伺服电机效率高、可控、可调、可靠性好的优点,实现工艺参数的优化,提高系统性能,减少系统能量消耗,简化系统结构,克服了传统电液伺服控制系统的缺点[3-4]。

但伺服电机速度-压力液压回路在工作过程中相对输入目标控制信号存在一定的滞后和超调等问题。鉴于此,本文在对伺服电机速度-压力液压回路工作原理分析的基础上,利用AMESim-Matlab/Simulink 接口功能建立系统的联合仿真模型,提出伺服电机速度-压力反馈PID闭环控制策略,并进行联合仿真试验对比分析。仿真结果表明,所提出的PID闭环控制策略实现了压力优先控制的同时能准确控制回路压力、流量,跟随输入目标控制压力、输入目标控制转速变化,有效解决了回路压力、流量超调及滞后的问题,所得结论对伺服电机速度-压力液压回路闭环控制策略深入研究及系统优化设计提供了理论依据。

1 伺服电机速度-压力液压回路工作原理及PID控制策略

1.1 伺服电机速度-压力液压回路工作原理

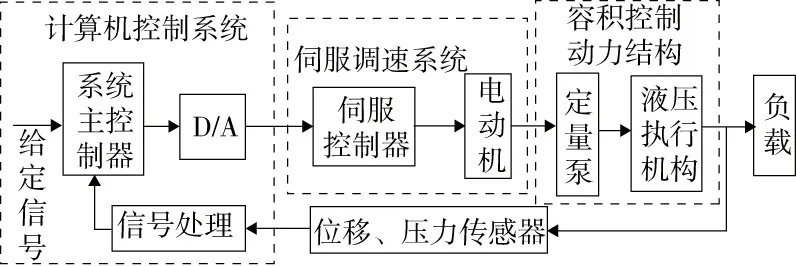

如图1所示,伺服电机速度-压力液压回路系统控制结构原理为:压力和速度传感器提取系统中液压回路的压力及电动机输出轴转速信号并将其转换为相应的电信号,通过速度-压力信号处理电路处理后,将其和系统的输入信号进行比较。比较后的偏差信号由主控制器控制送入D/A进行转换,通过速度-压力反馈PID闭环控制器进行纠偏控制调节后通过一个比较环节来实现压力优先控制,进而对伺服控制器进行控制,达到控制电动机运动控制的目的。最终实现了电动机控制定量泵转动从而推动液压执行机构工作,带动负载工作,形成闭环的反馈控制。

图1 系统控制结构原理图

1.2 速度-压力反馈PID控制策略原理

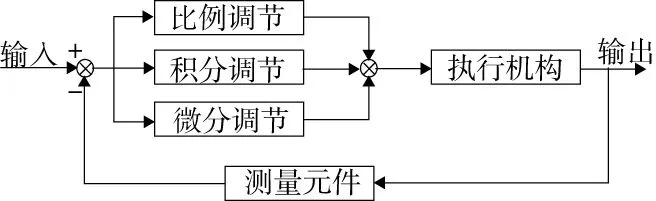

P1D控制器是将设定值与实际值的偏差e进行比例、积分、微分运算后,乘以相应的系数叠加构成控制量的。它的3个参数即比例系数、积分系数和微分系数是影响其控制效果的重要参数。其结构如图2所示。

图2 PID控制结构图

1)比例:用来对系统的偏差进行反应,所以只要存在偏差,比例就会起作用。

2)积分:用来消除静差。所谓静差就是指系统稳定后输入、输出之间依然存在的差值,而积分就是通过偏差的累计来抵消系统的静差。

3)微分:对偏差的变化趋势做出反应,根据偏差的变化趋势实现超前调节,提高反应速度。其中控制率为

(1)

2 AMESim建模及仿真分析

2.1 模型建立

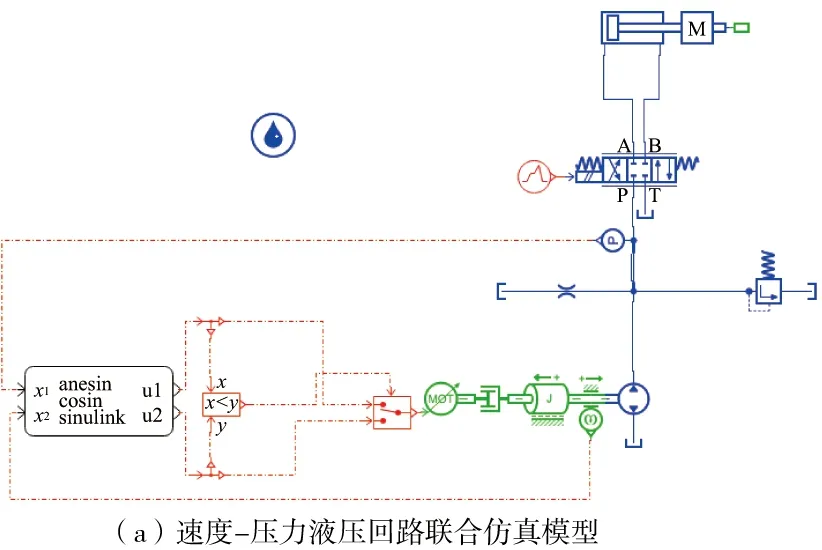

根据伺服电机速度-压力液压回路工作原理,利用AMEsim软件[5-6]建立AMESim-Matlab/Simulink回路仿真模型如图3所示。

图3 伺服电机仿真模型

2.2 参数设置

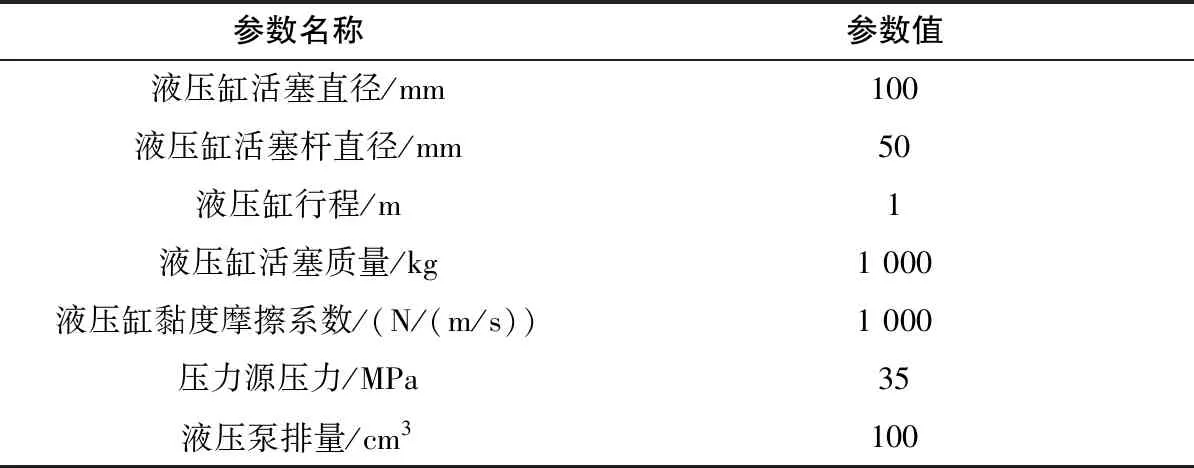

根据伺服电机速度-压力液压回路工作原理,设定AMESim各主要模块的参数如表1所示,其他参数保持默认。

表1 参数设置

2.3 仿真分析

1)模型验证仿真分析

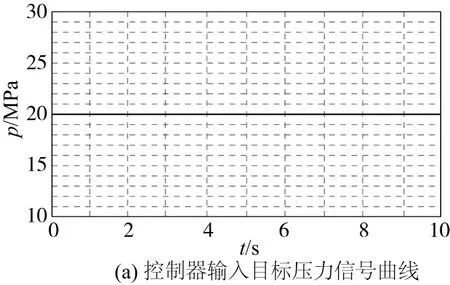

图4(a)为控制器输入目标压力信号曲线,输入信号在仿真时间0~10 s信号为200;图4(b)为控制器输入的目标转速信号曲线,输入转速信号在仿真时间0~10 s信号为1 000。

图4 回路输入目标压力、目标转速信号曲线

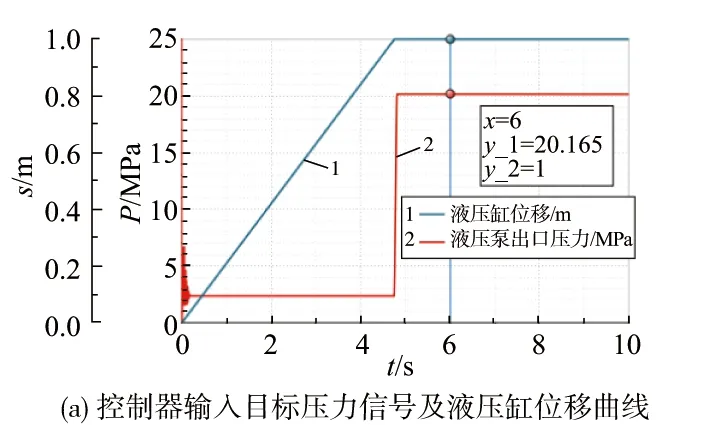

根据经验[7-8]设定PID控制中控制器参数Kp=500,Ki=1,Kd=0,仿真时间为10 s,进行仿真。

图5为仿真得到系统液压泵出口压力、电动机转速随时间变化曲线。系统液压缸出口压力为20.165 MPa,控制器输入目标压力值为20 MPa;系统电机输出转速为998.02 r/min,控制器目标转速值为1 000 r/min。

图5 回路输入目标压力、目标转速信号及液压缸位移曲线

仿真开始后,仿真时间4.8 s以前,液压缸没有运动到行程终点,此时属于速度控制,液压泵转速跟随控制器输入目标转速变化;4.8 s以后,液压缸运动到终点之后,此时属于压力优先控制,液压泵出口压力跟随控制器输入目标压力变化。仿真所得结果与伺服电机速度-压力液压回路实际控制过程一致,证明了所建立模型的正确性及精确性。

2)PID控制参数优化仿真研究

研究表明,PID控制器控制参数中比例系数Kp、积分系数Ki对改善系统压力和速度超调及滞后影响较大,本文利用AMESim批处理功能设定不同的比例系数Kp、积分系数Ki值并进行对比分析,用以获得本工况下较优的PID控制参数值。

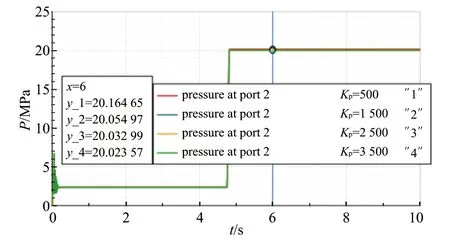

利用AMESim批处理功能设定Kp值分别为500、1 500、2 500、3 500。保持Ki=1,Kd=0不变,进行仿真,得到液压泵出口压力曲线如图6所示(本刊为黑白印刷,如有疑问请咨询作者)。

由图6可知,随着Kp参数的增加,液压泵出口压力值逐渐减小,压力超调量逐渐降低到0.023 MPa。

图6 不同比例系数下液压泵出口压力曲线

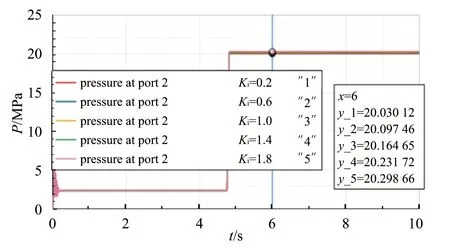

利用AMESim批处理功能设定Ki值分别为0.2、0.6、1、1.4、1.8。保持Kp=500,Kd=0不变,进行仿真,得到液压泵出口压力曲线如图7所示。

由图7可知,随着Ki参数的增加,液压泵出口压力值逐渐减小,压力超调量逐渐降低到0.03 MPa。

图7 不同积分系数下液压泵出口压力曲线

3 结语

本文在对伺服电机速度-压力液压回路工作原理分析基础上,利用AMESim-Matlab/Simulink 接口功能建立系统的联合仿真模型,提出伺服电机速度-压力反馈PID闭环控制策略,并进行联合仿真试验对比分析。仿真结果表明:所提出的PID闭环控制策略实现了压力优先控制的同时能准确控制回路压力、流量跟随输入目标控制压力、输入目标控制转速变化,有效解决了回路压力、流量超调及滞后的问题,并且通过对比仿真分析得到了本文工况下较优的PID控制参数为Kp=3 500,Ki=0.2,Kd=0。

所得结论为伺服电机速度-压力液压回路闭环控制策略研究及系统优化设计提供了理论依据。