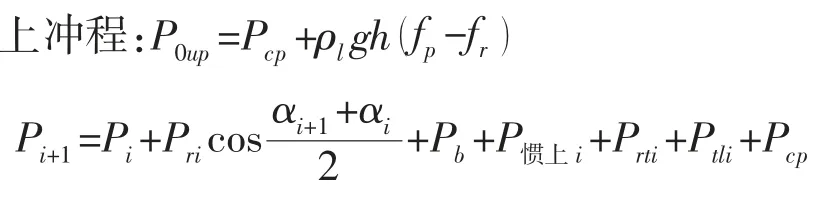

抽油杆三维力学模型的建立与应用

薛 军,陈春坤,杨振迎,王 刚,李 艳,李 莎

(中国石油长庆油田分公司第九采油厂,宁夏银川 750006)

长庆油田某厂水平井开井111 口,日产液9.77 m3,日产油3.23 t,含水56.1%,平均生产参数:冲程2.8 m、冲次4.4 min-1、泵径39 mm,平均泵效39.19%,平均泵挂1 577 m,动液面1 331 m。2018 年以来,水平井由于杆柱故障上修134 井次,累计影响油量852 t。其中杆断87 井次,占比64.9%,影响油量625 t;2021 年截止8月底,水平井共上修70 井次,维护作业频次0.95 井次/井·年,远高于全厂平均频次(0.53 井次/井·年),其中抽油杆断上修31 井次,占比44%,影响油量205 t,是影响水平井产能发挥的主要因素。

其中杆断位置主要集中在泵上600 m(46 井次、57.5%),即水平井杆柱组合中和点区域及以下。在上下冲程,中和点区域及以下抽油杆柱受到大小、方向随时间呈周期性变化的载荷作用,增加了杆柱疲劳。杆断井泵径主要为44 mm 和56 mm;冲次在5 min-1以上的43 井次(53.8%),其中断杆服役时间小于3 年的37 井次(86.0%),泵效低于50%的27 井次(67.8%)。

因此有必要建立抽油杆柱受力模型进一步分析井眼轨迹、泵径、冲次、杆柱组合与水平井杆断之间的关系,从而为水平井生产参数调整和加重杆的使用提供依据,为水平井杆断防治提供参考。

1 抽油杆三维力学模型的建立

1.1 井眼轨迹的计算

钻井过程中只能每隔一定长度测量一次井身参数,为确定相邻两个已知测点之间任意一点处的井斜角和方位角,采用分段插值精度高的、节点处光滑连续的三次样条函数[1]。

三次样条函数:函数S(x)∈C2[a,b],且在每个子区间[xk,xk+1]上是三次多项式,其中a=x0<x1<...<xn=b是给定节点,则称S(x)是节点x0,x1,...,xn上的三次样条函数。即将原始长序列分割成若干段,每段构造一个三次函数,使得分段的衔接处具有二阶导数连续的性质(光滑衔接)[2-4]。

根据测得的井斜数据,将井斜角和方位角看作随井深变化的函数。

设已知井段[a,b],给定一组有序测点:井深:a=x0<x1<...<xn=b

井斜角:α0,α1,α2,...,αn;方位角:φ0,φ1,φ2,...,φn

由此构造三次样条函数S(x)和Q(x),满足以下条件:

(1)在区间[a,b]的每个子区间[xk,xk+1]上,S(x)和Q(x)是三次多项式;

(2)S(xk)=αk;Q(xk)=φk(k=1,2,3,...,n);

(3)在区间[a,b]上,S(x)和Q(x)具有连续的二阶导数。

利用MATLAB 编程求解得到三次样条井斜角函数S(x)和三次样条方位角函数Q(x),由此得到任意井深对应的井斜角和方位角,即可得到完整的、光滑的井眼轨迹。

1.2 抽油杆受力模型的建立

1.2.1 上、下冲程抽油杆受力分析 在上冲程的过程中,游动阀关闭,固定阀打开,柱塞和液柱在抽油杆的带动下向上运动,抽油杆的受力(见图1)。上冲程抽油杆柱受力均沿轴线方向向上,始终处于拉伸状态。

图1 抽油杆柱上冲程受力示意图

在下冲程的过程中,游动阀打开,固定阀关闭,抽油杆的受力(见图2)。下冲程抽油杆柱除重力外,其余力均沿轴线方向向上,因此上部分杆柱受拉,下部分杆柱受压[5]。

图2 抽油杆柱下冲程受力示意图

1.2.2 井眼轨迹引起的抽油杆柱弯曲应力 在水平井复杂的井眼轨迹下,杆柱会发生初弯曲,从而产生弯曲应力,弯曲应力越大,杆柱变形越严重[6-10]。

由平均角法,该段全角变化率Ki(狗腿度)为:

式中:Ki-第i 段全角变化率,rad/m;αi、φi、Li-分别为第i 个测斜点的井斜角、方位角和测深,rad,rad,m。

该段曲率半径Ri为该段全角变化率Ki的倒数,即:Ri=

该段抽油杆受井眼轨迹影响的弯曲应力为:

式中:σwi-第i 段杆柱受井眼轨迹影响的弯曲应力,MPa;dri-第i 段杆柱直径,mm;E-杆柱弹性模量,E=210 GPa。

1.2.3 油管对抽油杆柱的支持力 抽油杆柱在上下冲程均受到油管的支持力,通过力的分解计算得到支持力,支持力越大,杆柱所受摩擦力越大。

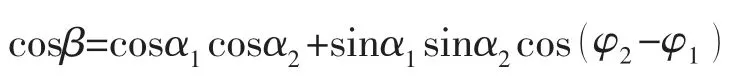

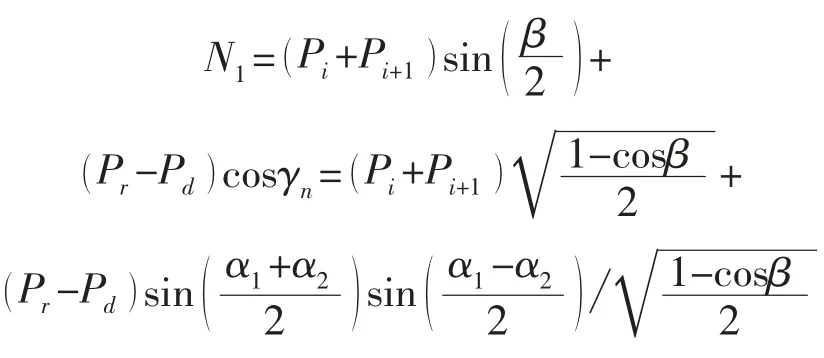

由几何关系知,狗腿平面内狗腿角β 与井斜角和方位角有如下关系:

式中:α1、α2、φ1、φ2为微元段两端的井斜角,方位角,rad。

N1由力的平衡原理可得:

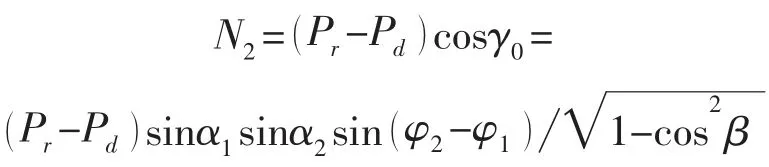

N2由抽油杆柱重力和浮力分解所得,即:

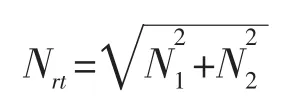

由此,油管对抽油杆柱的支持力Nrt为:

1.2.4 抽油杆柱任意点载荷计算 以沿抽油杆轴线方向向下为正方向,根据井眼轨迹数据,将抽油杆柱分成若干小段,自下而上采用分段迭代的方法计算抽油杆任意点载荷。

下冲程:P0down=-Pcp-Pv

1.2.5 抽油杆柱中和点计算 抽油杆柱在下行过程中,轴向力为零的点为抽油杆柱中和点。中和点以下杆柱容易发生正弦屈曲,甚至螺旋屈曲,在交变载荷作用造成杆柱结构性损害,因此应该降低中和点位置,使杆柱受压段缩短[11]。

根据力的平衡原理可得:Pr'=Pd+Pcp+Prl+Pv+Prt

代入推导可得杆柱中和点计算公式:

2 影响因素敏感性分析

以X193 油藏SP10-9 井眼轨迹为例,取以下生产参数:冲程3.0 m、冲次5.0 min-1、泵径44 mm,杆柱组合由下至上为Ф22×15%+Ф19×50%+Ф22×35%,泵挂1 631 m,动液面1 465 m,含水31.7%。

2.1 泵径

分别取泵径28 mm、32 mm、38 mm、44 mm、56 mm,代入抽油杆柱受力模型,分析泵径对抽油杆柱受力的影响。随着泵径的增加,杆柱所受支持力增加,尤其是在造斜段,增幅明显大于其他井段(见图3)。

图3 不同泵径下杆柱支持力

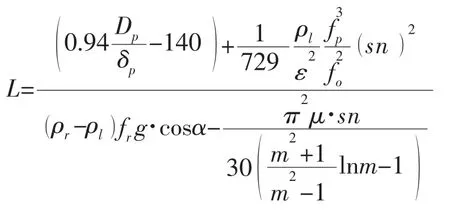

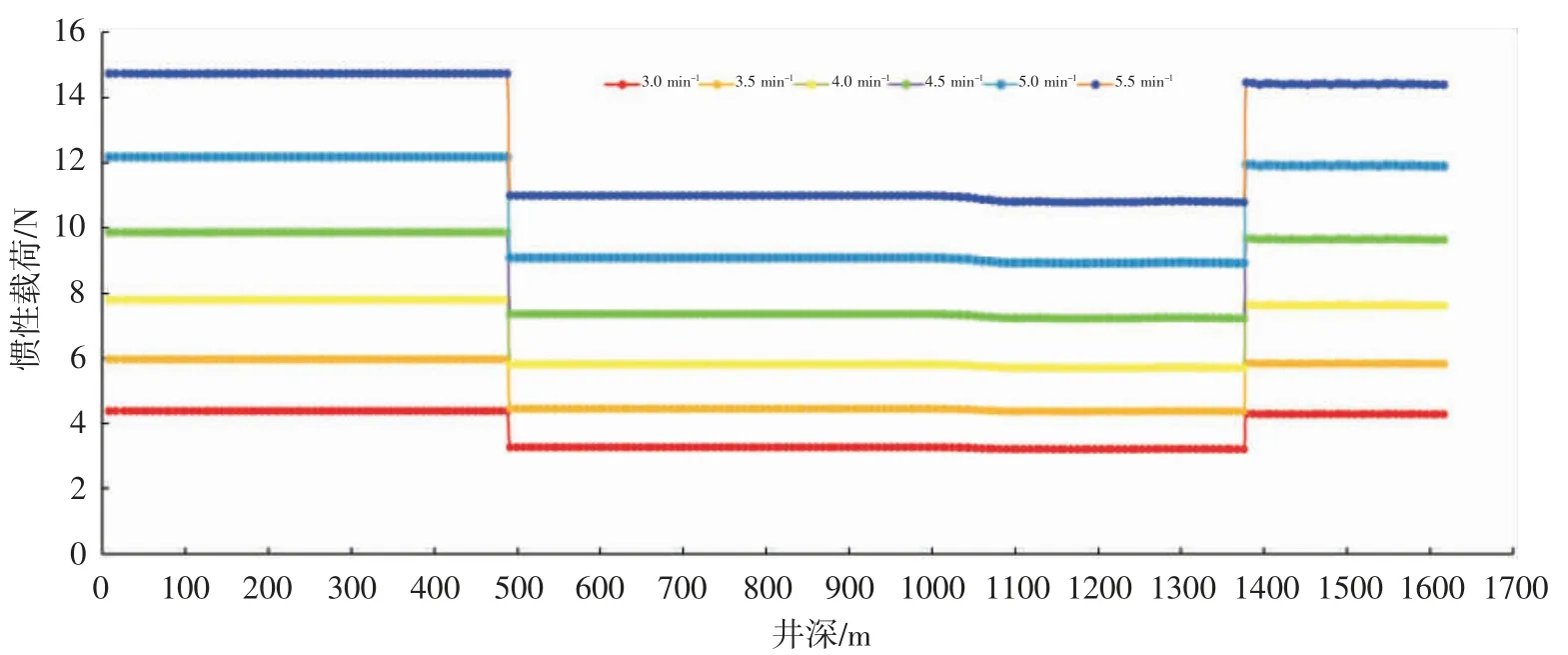

2.2 冲次

分别取冲次为3.0 min-1、3.5 min-1、4.0 min-1、4.5 min-1、5.0 min-1、5.5 min-1,代入抽油杆柱受力模型,分析冲次对抽油杆柱受力的影响。冲次与上、下冲程惯性载荷呈明显正相关关系,且冲次与杆柱悬点载荷关系曲线斜率呈缓慢上升趋势(见图4,图5)。

图4 不同冲次下上冲程杆柱惯性载荷

图5 不同冲次下下冲程杆柱惯性载荷

随着冲次的增加,杆柱最下端所受上冲程液柱惯性载荷、下冲程液体通过游动阀阻力呈增加趋势。其中液柱惯性载荷数量级较小可忽略不计,冲次每增加0.5 min-1,在液体通过游动阀阻力作用下,中和点平均上移10.8 m。

2.3 杆柱组合

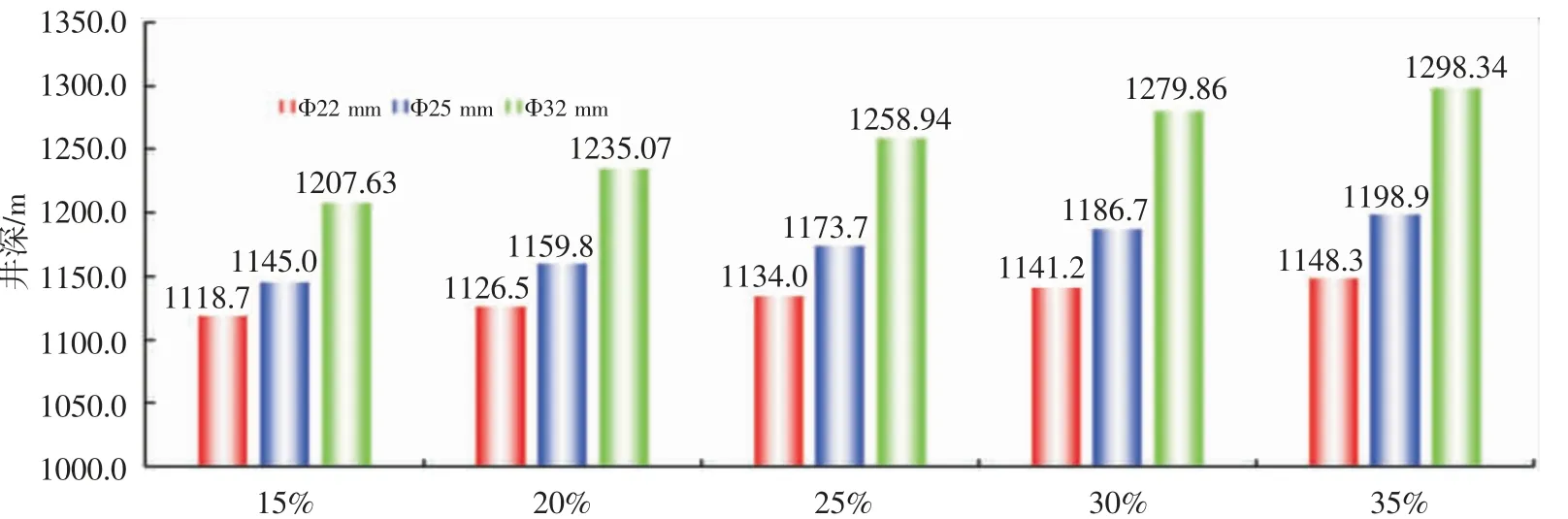

分别取底部Ф22 mm、Ф25 mm 和Ф32 mm 加重杆比例为15%~35%,计算对应杆柱组合下中和点位置。随着加重杆比例、杆径增加,中和点位置下移;其中加重杆杆径对中和点位置影响较大,组合比例对中和点位置影响较小(见图6)。

图6 不同底部加重杆比例下杆柱中和点

3 实例验证

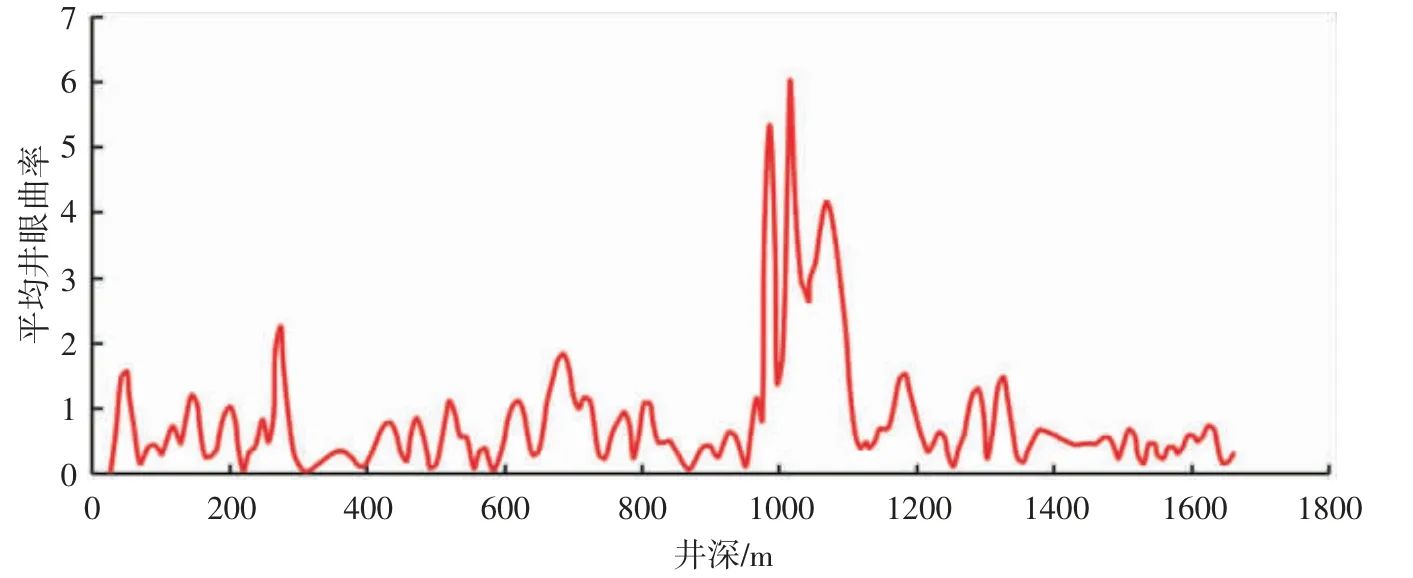

SP10-9 井为X193 区一口高产水平采油井,造斜点为1 000 m,井眼曲率(见图7)。该井自投产后有三次杆断井史,杆断数据明细(见表1)。

表1 SP10-9 井三次杆断数据统计表

图7 SP10-9 井井眼曲率

将井眼连斜数据及三次杆断数据代入抽油杆柱受力模型,计算杆柱弯曲应力及三次杆断杆柱支持力,杆柱弯曲变形最严重区域在造斜段,同时杆柱中和点也在该井段,说明该段为杆断危险井段;而实际杆断位置也在该井段,从而有效验证了模型可行性(见图8)。

图8 SP10-9 井杆柱弯曲应力及杆柱支持力

4 结论与认识

(1)根据井斜数据构造三次样条插值函数,利用MATLAB 编程求解得到了完整的、光滑的井眼轨迹;建立了考虑三维空间井眼轨迹、生产参数、杆柱组合、抽油泵及产出流体影响的水平井抽油杆柱受力模型。

(2)通过井眼轨迹、杆柱受力模型和中和点计算,可以分析和确定杆断风险区(杆柱弯曲应力集中区域和中和点区域以下),为水平井加重杆设计和超高强度抽油杆配套位置提供参考。

(3)大泵径和高冲次会使得杆柱中和点上移,增加杆断风险,因此应该在合理泵效下开展水平井生产参数调整优化;底部加重杆杆径增加,有利于缩短下冲程杆柱受压长度,降低杆断风险。