杜达铅锌矿矿岩质量分析与采场失稳形式研究

刘建楠,何 磊,吴宝峰

(中国华冶科工集团有限公司,北京 100176)

杜达铅锌矿位于巴基斯坦俾路支省南部拉斯贝拉地区的坎拉杰山谷中,矿山设计采矿能力50万吨/年,主要采矿方法为上向水平分层胶结充填采矿法和上向水平分层进路充填采矿法。设计损失贫化率均为15%,实际生产中,一般损失贫化率在15%~20%之间。而造成采矿贫化率升高的主要原因是采场失稳导致的上盘废石混入较多,损失率升高的主要原因是采场失稳带来的安全风险不可控,从而导致矿石不能回采。因此,对采场矿岩质量进行分级,研究采场失稳的形成,从而制定合理的预防措施,对控制损失贫化、提升回采安全性和提高经济效益有着非常重要的意义。

1 矿岩类型

根据矿床赋存特征,矿化区分为以下三个矿段,即:层状矿段,网脉状矿段和层状网脉状混合矿段。层状矿段又分为黄铁矿带和锌矿带,锌矿带位于黄矿铁带下方,中间夹有8m~10m厚的石灰岩和互层泥岩。黄铁矿带80%为黄铁矿和白铁矿,由两层水平厚度为5m~10m的高品位层组成,两层之间夹有厚度小于3m的不含矿脱钙泥岩。脱钙泥岩的稳固性很差。锌矿带平均厚度10m~12m,其顶板为8m厚的石灰岩和互层泥岩,其基底为5m~10m厚的黄铁矿化碳质不含钙黑色页岩。层状矿带的顶板包含厚度不等的泥岩和泥质石灰岩,即plat3 member。顶板围岩RQD值40%~90%,Q=2~24。典型的顶板条件为好(即Q=24)。黄铁矿带顶板局部为泥岩的地段,稳固性较差。矿床向北,网脉矿段取代了层状矿段。网脉矿段向北侧伏,一直延伸到SPINGWAR和DUDDAR断层交汇处尖灭,其RQD值为40%~100%,Q=1.3~30,典型的Q值为25,网脉矿的稳固性一般为好到很好,但是这种情况随是否有断层或者局部是否有脱钙互层泥岩而变化很大。其顶板为泥岩和泥灰岩。矿体的直接下盘围岩为Bambh Member(AB),其主要有灰岩和粉砂岩组成。该岩层的稳固性一般比较好。该岩层向下为Loralai Formation,其RQD值为40%~100%,Q=4~19.5,其稳固性为一般到好。

2 矿岩质量分级

根据RQD与Q系统岩体质量分级方法,在杜达铅锌矿矿区岩体的工程地质条件、水文地质条件以及部分岩石物理力学参数、矿区地应力参数的基础上,以钻孔岩芯取样数据为依据,对矿区研究范围内典型工程岩组特征进行了调查、统计和分析,并且对岩体结构面和岩体结构类型以及矿区的构造应力场进行了分析,在此基础上对杜达铅锌矿研究范围内主要岩组岩体质量进行了基于RQD值和Q系统的分级与评价。

(1)岩石质量指标(RQD)分级与评价结果。

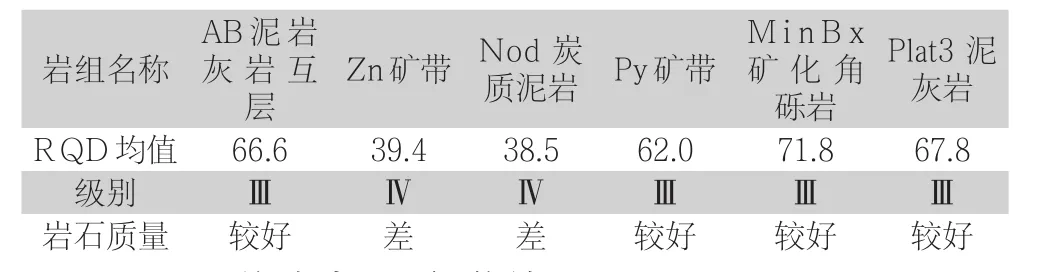

对井下100m中段钻孔岩芯进行RQD值统计,获得基于RQD值的岩体质量分级如表1所示。

表1 根据RQD指标的基本分类

(2)Q系统法分级与评价结果。

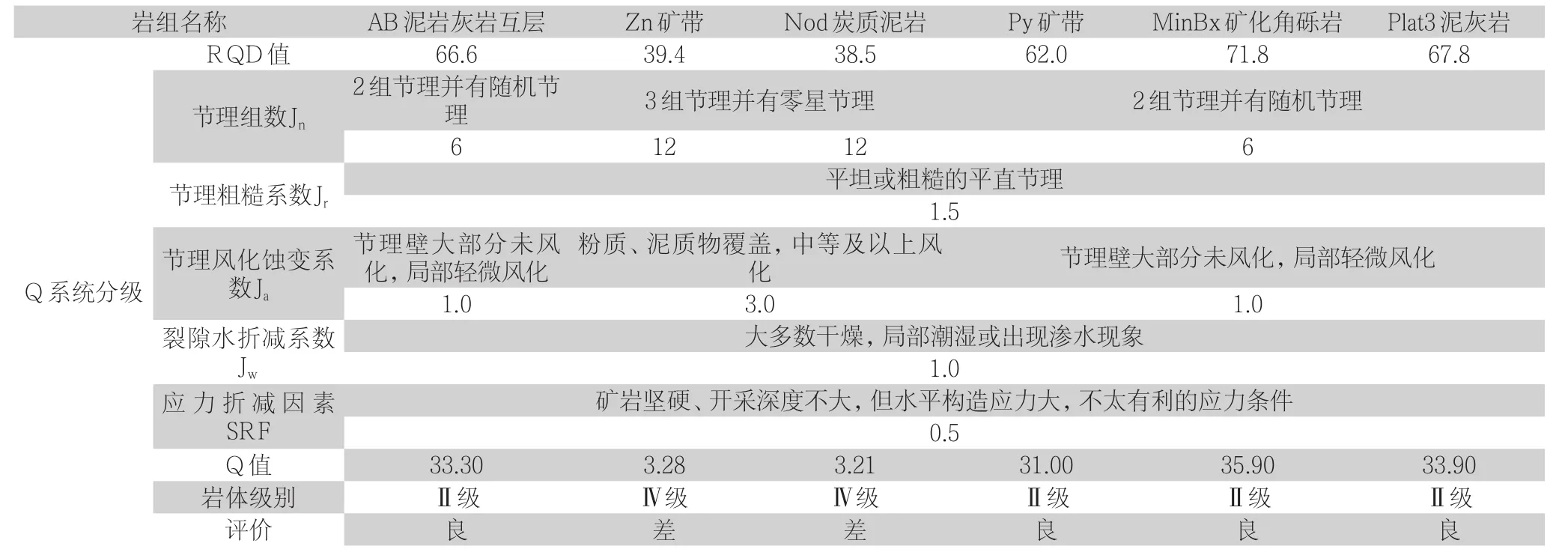

通过Q系统岩体质量分级方法,对100m中段矿岩进行分级结果如表2所示。

表2 Q系统分级结果

(3)综合分析。

根据以上对矿岩质量分级的结果,Zn矿带总体为Ⅳ级岩体质量为差,Py矿带总体为Ⅱ~Ⅲ级岩体质量为中等至良好。矿带上盘围岩主要为AB泥岩灰岩互层和普遍分布的MinBx矿化角砾岩,其岩体均为Ⅱ~Ⅲ级岩体质量为中等至良好。矿体下盘主要为AB泥岩灰岩互层,其岩体为Ⅱ~Ⅲ级岩体质量为中等至良好。可见,Zn矿带及上盘是杜达铅锌矿井下采矿回采更应重点关注和加强支护的区域。

3 采场失稳因素及对导致的失稳形式

3.1 脱层

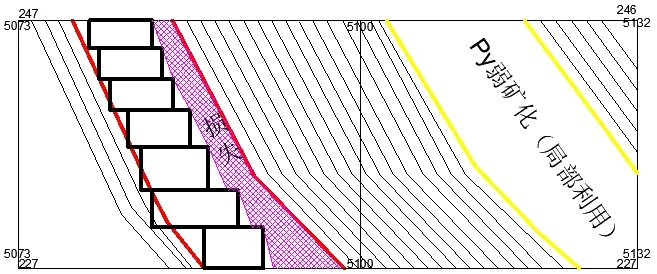

脱层现象一般在网脉矿体回采时发生较多。矿石回采时,下部形成采空区,而矿体上、下盘矿岩接触面光滑,胶结性差,矿体内裂隙发育,且常有泥岩条带发育,因而上部矿体整体性差,在应力作用下,出现脱层,极易发生冒顶事故。网脉矿体内的脱层一般面积较大,高度一般在0.5m以上,一般先对脱层区域进行小炮放顶处理并采用锚网喷支护。典型采场为15m分段51002#采场。

51002#采场的网脉状矿体厚度为6m~8m,矿体内裂隙、节理发育,矿石一般硬度较低,且较破碎,矿石内夹有不同程度的泥岩,采区开口位置“泥包矿”现象较多。矿体品位受含矿网脉比例波动较大,一般含方铅矿品位较高,本采场通过回采揭露矿体上盘品位较高,下盘端部位置品位约5%左右,整体呈黄铁矿化,条带状网脉所见较少。

采场失稳造成的矿体损失:51002#采场在首层回采下盘矿体过程中出现顶板脱层现象,长度约10m,顶板放炮处理自平均标高9.1m至10.1m,约0.5m~1.5m厚度后,敲帮问顶时仍有空鼓的脱层现象,继续回采安全风险较大,根据上盘矿体边界推断前方约有13m左右的低品位矿石损失。

图1 51002#采场锚网支护图

3.2 软弱带

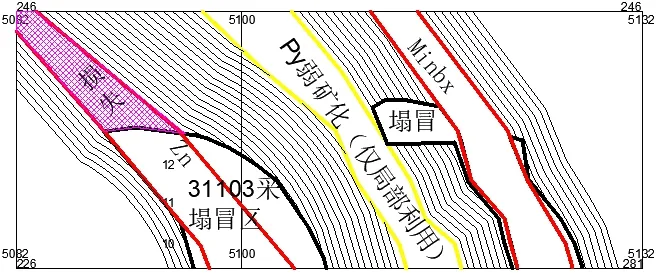

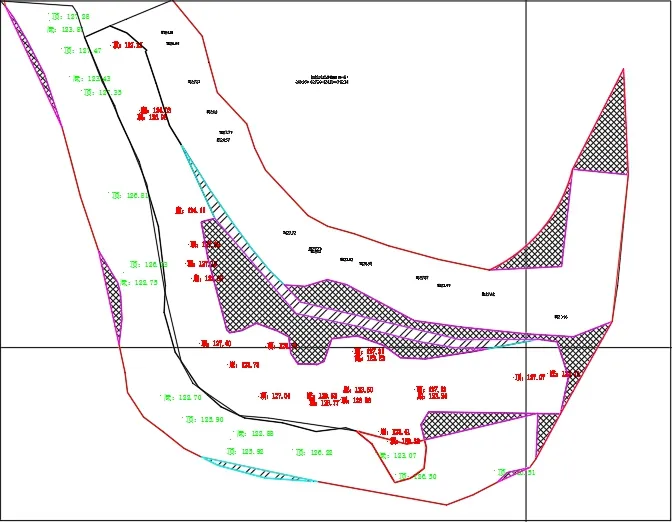

软弱带一般为炭质泥岩或泥灰岩,本身稳固性差,抗压强度低。在锌带上、下盘及黄铁矿上盘的软弱带对采场稳固性影响较大。锌带、黄铁矿带矿体一般为急倾斜矿体,上、下盘交界面平直光滑,矿体回采后,因重力作用,易沿两侧交界面发生大范围冒落。通常为维护上盘稳定,留一部分矿体对软弱带进行支撑。典型采场为200m中段31103#采场、31104#采场。

31103#采场Zn带矿体,239m标高以下矿化强烈,比较均匀,铅锌综合品位普遍为8%~23%。矿体厚度为3.5m~6.5m,采场矿体形态简单,边界明显,产状为90<50°。矿体内裂隙发育,矿体与上、下盘围岩软质泥岩界面平直、光滑,采场稳定性较差。

采场失稳造成的矿体损失贫化:该采场上采时一直处于不稳定状态,至第10分层时,联络道口9985线处矿体上盘围岩冒落进一步扩大,陆续塌冒高度达10m左右,影响范围较大,31103采塌冒区上部及9880以南均因为有较大的塌冒隐患,未能予以回采,仅227m至239m标高范围(9880以南第10-13层),损失矿量3630吨。

图2 31103#采场9985线剖面图(226-246m)

31104采Zn带矿体与31103#采同属一个矿带,矿体赋存状态基本相同,该采场左区上采时上盘稳定性较差,为有效维护上盘稳定,上盘特意留设1.5m~2.5m的矿石护帮,因而未能回收的损失达1/4以上。

图3 31104#采场9900线剖面图(227-247m标高)

3.3 裂隙水

因岩石中有空隙存在,裂隙水便会浸入岩体,水浸后抗压强度一般降低15%以上,岩石强度降低导致稳定性变差,从而发生冒顶、片帮等事故。典型采场如200m中段31104采场100m中段46107#采场采场。

31104采场Zn带矿体(237m~257m)矿化强烈,品位比较均匀,普遍为8%~23%。矿体厚度为6m~9m,采场矿体形态简单,边界明显,产状为90<65°。采场矿体与上、下盘围岩软质泥岩界面平直、光滑。矿体有与其走向垂直的节理较为发育,下盘矿岩交界处有潮湿或点滴状出水情况,下盘矿体常发育有弱矿化泥质条带(0.05m左右)。

采场失稳造成的矿体损失:该采场采至第13层时,下盘围岩及矿体因长期浸水,强度降低,支撑力下降,矿体在滴水段沿下盘接触面冒落,冒落高度超出采场顶板2.5m,因采场失稳影响,在13分层以上,采场下盘特留设1m~2.5m厚的矿体护帮,平均厚度约为矿体总厚度的1/4。

图4 31104采场9940线剖面图(237-257m标高)

46107采场Zn带矿体矿化强烈,品位比较均匀,综合品位大于10%,倾角一般大于50°,矿体宽度4.5m~9m,边界明显。采场矿体与上、下盘围岩界面平直、光滑。下盘矿岩交界处有潮湿或点滴状出水情况。

采场失稳造成的矿体损失:锌带矿体1区,回采第一层时裂隙水较小,回采长度为25m,第二层回采时裂隙水变大,回采19m涌水处矿体沿下盘接触面发生冒落。本层矿体损失260吨。

3.4 裂隙、节理及夹石

因矿体内裂隙、节理发育,矿体被裂隙、节理或矿体间的夹石切割后,整体性较差,杜达矿区矿体内裂隙及节理十分发育,对岩石整体性破坏较大,从而影响采场稳定性。特别是与矿体上盘呈60°左右夹角,且延伸较长的节理尤为严重。

此类节理发生在黄铁矿内较多,在与上盘之间的矿体被切割成上窄下宽的三角形,因下部形成采空区后,支撑力减弱或无支撑,矿石两侧接触面较光滑,摩擦力较小,极易发生顶板失稳冒落。回采时一般对顶板进行放顶处理至上盘面。典型采场130m分段41206#采场。

130m分段41206#采场矿体厚度为10m~22m,矿化强烈,比较均匀,品位10%左右。矿体下盘一般只有黄铁矿化。采场北侧为南北向矿体,采场南侧自南北向东转折,南侧采区南北向矿体长度25m~30m,转折后长度30m左右,矿体倾角45°~60°,在南侧采区矿体端部由于断层影响,矿体有向北错断迹象,矿体整体硬度较高。采场矿体上盘围岩为软质泥岩或含方解石(或重晶石)灰岩,岩石较破碎,稳定性较差。矿体各种裂隙发育,在矿体转折处,有近乎垂直矿体走向的裂隙或溶洞,且矿体间有0.6m~0.8m夹石,对采场稳定影响较大。

采场失稳造成的矿体损失:该采场上采至第六分层时,由于上一采区充填接顶不理想,在回采至17米处做水泥假柱对夹石和矿体接触面进行支撑,因顶板裂隙较多、矿体与夹石接触稳定性较差等安全原因,在矿体发生转折时,由于出矿作业受限,不能及时沿矿体回采,后扩帮回采因顶板暴露面积较大,矿体被夹石切断,且顶板裂隙较多,矿体整体性差等原因,造成矿体损失。矿体端部遇到断层后,由于断层面主要为泥岩,岩石稳定性差,且转折角度较大,向北延伸的矿体回采难度较大。

图5 41206#采场第六分层平面图

4 结语

(1)经过对矿区内矿岩进行RQD与Q系统岩体质量分级,明显看出锌带矿体及锌带矿体上盘的炭质泥岩的岩石质量较差。与实际生产中采场失稳位置相吻合,是影响采场失稳的主要因素,也是影响采场安全及采场损失贫化率的主要原因。

(2)经过生产实践,对出现采场顶板失稳现象的采场进行总结归纳,脱层、软弱带、裂隙水、裂隙、节理和夹石是造成采场大面积冒顶片帮的主要原因。

(3)通过对矿区内矿岩进行质量分级及采场失稳形式研究,可以提前对采区状况做出预判,及时制定支护措施。对有上述几种现象的采场提前进行支护、控制断面等预防措施,有效预防采场冒顶、片帮等事故发生,从而降低安全风险,延长采场服务时间,降低损失贫化率。