真空蒸馏炉于精铋生产过程中的应用

张伟杰,王瑞强

(山东恒邦冶炼股份有限公司,山东 烟台 264109)

某冶炼企业在处理铅阳极泥生产金银的过程中,采用火法熔炼产出贵铅的同时也产出铋渣、碲渣等。铋渣、碲渣通过精炼回收铋、碲等元素。其中铋元素的回收先通过转炉加焦炭等对铋渣进行还原熔炼,产出粗铋合金,再通过精炼产出合格的铋锭。原粗铋精炼工艺中采用精炼锅将粗铋熔析除铜、加碱除碲,氯化除铅、加锌除银,加碱精炼的工艺生产精铋。其中加锌除银工序存在锌锭消耗大、成本高、效率低,劳动强度大以及产生的大量银锌壳渣需进行反复处理等问题。后来经技术改造精铋的生产中采用真空蒸馏炉进行金、银、铜与铅、铋的分离,取代加锌除银工序,可实现连续处理粗铋合金,提高了生产效率,减小了劳动强度,使精铋的产量得以大量的提升。

1 粗铋精炼工艺

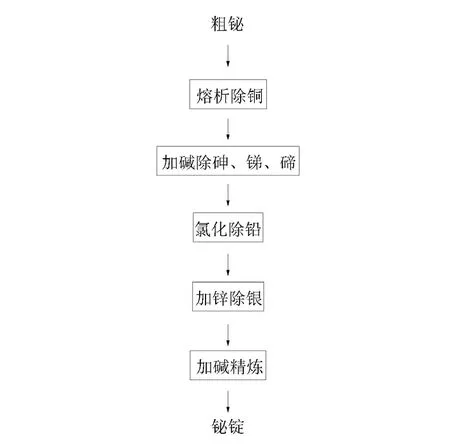

1.1 原精铋生产工艺

原粗铋精炼工艺流程为:铋渣经转炉加焦炭及纯碱还原除渣后产出粗铋,粗铋经过熔析除铜、加片碱除砷、锑、碲,通氯气除铅、加锌除银,最后再加碱精炼产出精铋,杂质元素含量合格后铸成铋锭。工艺流程如图1所示。

图1 原精炼生产流程

1.2 现精铋生产工艺

现有精铋生产工艺流程为:铋渣经转炉加焦炭及纯碱还原除渣后产出粗铋,粗铋经铋锅加热融化后降温熔析除铜,通入压缩空气氧化除砷、锑、碲,再加碱进一步除砷、碲,然后通入氯气进行氯化除铅,除铅完成后合金进入真空蒸馏炉进行真空蒸馏除银,产出的精铋合金最后再进行精炼进一步除铅、碲等,使其杂质元素含量合格后铸锭,产出符合国家标准的1#铋锭。生产流程如图2。

图2 现精铋生产流程

2 真空蒸馏炉

2.1 理论依据

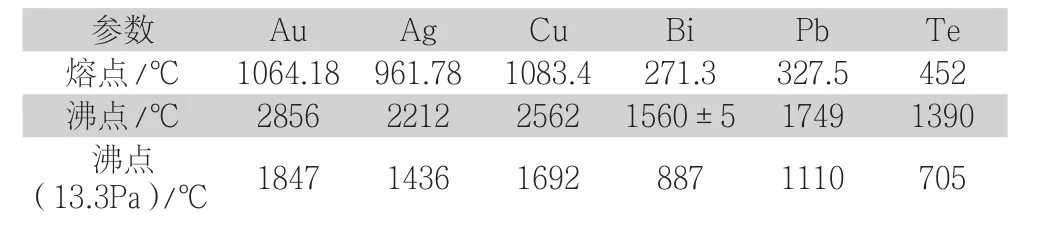

现有工艺与原有工艺的最大区别在于除银的方法,现有工艺中通过真空蒸馏除银主要是根据粗铋中不同元素熔沸点不同(表1),采用一级蒸馏、多级回流的方法实现金、银、铜与铅、铋的分离。其中金、银、铜沸点较高,铅、铋沸点较低,通过蒸馏,将铅、铋蒸发凝结,达到与金、银、铜分离的目的。因沸点与气压成正比,气压越低,沸点越低。真空蒸馏炉中的气压远低于大气压力,在气压降低的同时,降低了各元素的沸点,有利于各元素的分离及降低能耗。

表1 粗铋主要元素熔沸点

2.2 真空蒸馏炉的构成

真空蒸馏炉主要分为化料系统、进料系统、主体蒸馏系统、出料系统、真空泵、冷却水系统以及电气系统。主要构成如图3所示。其中化料系统主要为保温锅,用来将铋锅出的真空炉原料融化以及将熔融状态的合金熔液保温。进料系统主要包括两个压桶及一个进料锅,用来保证缓慢匀速的向炉内进料。主体蒸馏系统主要包括外部炉罩和内部的发热体、蒸发盘、冷凝罩、汇流盘以及各种导流的石墨件等。出料系统包括毛银仓、高银与低银管及高银与低银锅等。真空泵负责抽取真空,保证炉内的真空环境。冷却水系统是对炉壳水套及水冷电极供水降温。

图3 真空蒸馏炉构造图

2.3 真空蒸馏炉的工作流程

铋锅产出的原料合金经化料锅熔化后从放料阀分别流入进料系统的两个压桶内,经两个压桶轮流下压后,熔融状态的合金保持缓慢匀速流入进料锅中。因为真空炉内外压力差,熔融状态的合金熔液通进料管从进料锅抽入到真空蒸馏炉主炉顶部,然后流入蒸发盘中,蒸发盘上存在溢流孔,当合金溶液流满一个蒸发盘后,多余的合金熔液会通过溢流孔流入下一个蒸发盘中,通过安装时将溢流孔错位安装,合金熔液一级一级的在蒸发盘流动的过程中,中间的发热体加热升温,物料中的铅、铋、碲等在900℃~950℃和真空度30 Pa条件下大量气化,通过多层冷凝罩凝结,在冷凝罩内凝结获得金银质量分数达标的精铋合金,然后顺着冷凝罩向下流入下方的汇流盘中,然后穿过汇流盘的出料孔经由出料管流出。金、银、铜等因达不到沸点,从而通过蒸发盘上的溢流孔一级一级向下流出,最后落入毛银仓,形成富集金银的毛银合金。此流程中,除了需要周期性的停炉清理毛银仓外,基本实现了精铋的连续生产。清理毛银仓的周期大概在每三天停车三小时。

图4 真空蒸馏炉主炉构造图

2.4 原料与出料成分分析

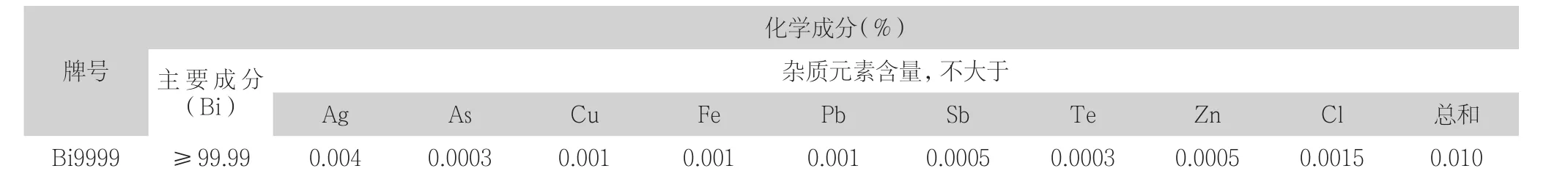

在铋精炼过程中,到氯化除铅这一步产出的真空炉原料合金中,除主元素铋以外,还含有金、银、铜、碲、锑等杂质元素。我们生产的铋锭为1#铋锭,其中银元素要求≤0.004%,铜元素要求≤0.001%,表2为铋锭Bi9999国家标准的各种杂质元素要求。

表2 铋锭标准

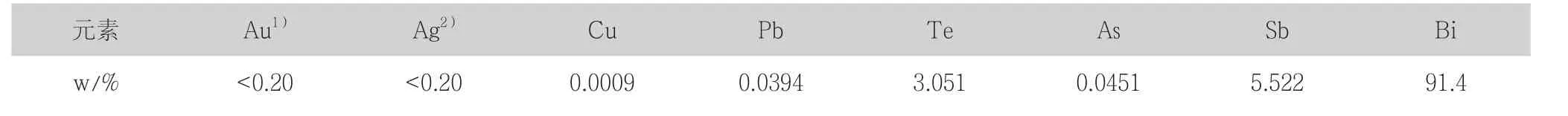

表3为除铅完毕后粗铋中主要元素的分析结果,可以看出金、银、铜等远远超出国家标准。

表3 真空炉原料主要元素分析结果

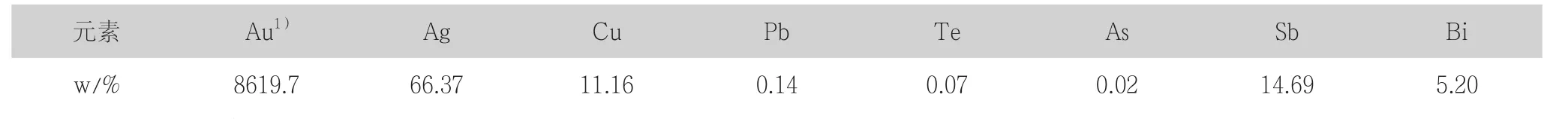

真空炉原料合金经过真空蒸馏炉的蒸馏分离,产出精铋合金与毛银。表4为真空蒸馏炉产出的精铋合金中主要元素的分析结果,可以看出金、银、铜等均已达到铋锭Bi9999国家标准,可以进行下一步精炼。

表4 精铋合金主要元素分析结果

表5为真空蒸馏炉产出的毛银的主要元素分析结果,通过这三个表中元素含量的对比可以看出,合金中的金、银等贵重元素得到有效分离并且富集到毛银中,毛银可以转入相应工艺中进行回收金、银。

表5 毛银主要元素分析结果

3 真空蒸馏炉的使用

3.1 常见的问题

(1)真空蒸馏炉内真空度不足。真空蒸馏炉的使用需炉内真空度达到30Pa以下,如果真空度达不到此数值,说明真空泵出问题或者设备有漏点。常见的漏点一是各密封圈安装时未装好;二是进料管焊口因敲打产生裂纹;三是进料管及出料管浸入液面深度不足,抽真空时合金熔液被抽入管中,导致管口露出液面。

(2)单相电流或者电压出现跳动。正常工作时,三相电压和电流应趋于一致。当某一相电压或者电流出现跳动时,可能是电极大螺栓松动、发热体断裂或者炉内漏料使电极短路。

(3)主体炉内石墨件的损耗。炉内蒸发盘、汇流盘、冷凝罩、发热体等均为石墨件。高温环境中与空气接触易氧化侵蚀,以及安装过程中容易发生碰撞断裂。

(4)粗铋熔化后析出的渣会对放料阀和进料管堵塞,以及可能卡住压桶,造成压桶丝杠损坏。

3.2 日常使用中的注意事项

(1)设备正确使用以及维护保养,特别是核心设备系统的日常维护。如真空泵、磁性调压器、主控制柜、电炉以及进料丝杠等。保证设备能够正常运行。

(2)正确的拆装炉体。拆炉时轻拿轻放,避免各石墨件损伤,同时清理炉内积压物料,检查漏点及各石墨件的完整性。安装时注意各部件的水平放置,有无破损,蒸发盘的中心孔与发热体的间隙要均匀。安装时各部件不要互相碰撞以免造成石墨件损坏。

(3)开炉前确保各冷却水管路畅通,各个锅、管加热开关全部打开,进、出料锅内金属全部融化,进、出料锅内液面高于管口90mm~100mm。开启真空泵后,真空度小于30Pa。然后主炉进行升温并按照要求进行烘炉,以便提高石墨发热体的使用寿命。升温过程中注意分水器的各个管路中水温有无过热问题,以及炉内真空度有无变化。

(4)进料时调整后压桶频率,保证匀速进料,调整好电流电压。投料过快或过慢都会导致设备出问题。投料过快会导致蒸发不及时,合金熔液满溢,当基座流满后会导致电极间短路。投料过慢会使合金中的铅铋蒸发过快,剩余的合金因熔点上升导致凝固,堵塞设备。设备运行过程注意观察电压电流比例是否趋于一致,若出现跳动应及时停炉进行拆炉检查。观察进料及出料系统是否正常,及时对化料锅及进料锅内积渣进行清理,防止造成堵塞。观察各冷却水管水温水压是否正常。观察真空度是否保持在正常范围内。

(5)停炉时将压桶锅内物料压干净后,将压桶提起。依次将各系统电源关闭。停炉12小时后,关闭真空泵,泄尽炉内真空。然后对主炉进行拆卸清理。一定要避免提前拆炉,防止因炉温过高,使石墨件与空气中的氧气接触后造成氧化,损坏石墨件。

4 结语

目前真空蒸馏炉对粗铋合金的处理量大约为12t/d。通过真空蒸馏炉,可以有效的对粗铋中的贵金属进行分离,实现了对贵金属的回收。极大的简化了生产流程,缩短生产周期,降低生产成本,并有效的回收了贵金属。相对于旧工艺的加锌除银,无论从人工成本、辅料消耗、能源消耗以及贵金属直收率上来说,新工艺真空蒸馏都产生了质的飞越。同时真空蒸馏炉还具备污染小,劳动强度小等等优点,大大优化了生产工艺。