层叠复合材料的射流穿刺共有问题讨论

周荣亚 徐艳华

(陕西铁路工程职业技术学院 陕西·渭南 714000)

0 前言

SiO2f/SiO2复合材料具有非常显著的热学、力学和介电优势,该材质目前被广泛应用于高温透波材料领域,在本文中简要的介绍了层叠负荷材料的加工工艺以及工艺发展趋势,并讨论层叠复合材料射流穿刺问题。

1 层叠复合材料概述

层叠复合材料通常是将化学性质和物力性质不同的材料相互叠加而成,这种层叠复合材料可以极大的改善原有的材料的韧性、腐蚀性以及磨损性等,甚至有些材料需要通过与塑性材料相复合提升抗形变能力,以此来改善材料的脆性。随着材料的需求量增大,工厂对于材料的性能要求有所提升,需要通过工艺技术的提升来改进材料的特性,创造出工业或者是企业需要的材料类型,因而提出层叠复合技术。若想要实现材料的层叠复合可以采用轧制复合、爆炸焊接和沉积技术,其中沉积技术是通过组原材料原则或者分子进行层叠负荷材料的传递,最常见的工艺手法有溅射、蒸镀以及物理气相沉积等,但是目前沉积方法存在加工速度慢、加工成本高的问题,因而无法大规模进行应用推广。

2 叠层复合材料加工工艺

2.1 扩散焊接

扩散焊接工艺技术常用于层叠复合材料的加工中,将不同材质的材料进行复合,其本质在于材料会在加温加压的条件下产生扩散,实现材料间的复合效果,为此需要焊接工艺师傅根据材料的特点控制好焊接温度、焊接时间以及焊接压力,多数扩散焊接需要在惰性气体的保护下完成,少部分加工则可以在正常大气环境下进行。由于扩散焊接需要考虑到材料界面的原子、分子相互作用,实现组原材料结合,材料非对称共格表面原子、对称共格原子间存在能量过剩的现象,因而在复合过程中材料会通过产生形变来增大材料间的接触区域,致使接触面出现化学反应来降低被动产生的表面能。

2.2 激光熔覆技术

激光熔覆技术是目前比较先进的复合工艺技术,技术需要采用不同的填料方式将其涂抹在机体表面,通过光辐射照射的方式使得机体表层的薄膜开始熔化,熔层快速凝固最终稀释度有所降低,与基体材料实现结合,并在其表面形成涂层。激光熔覆技术的应用是改变因患有基体材料表里面的特性如耐热、耐腐蚀以及电学等。

2.3 超声焊接技术

通过超声焊接方式可以将不同的材料叠合在一起,其叠合的本质在于静态压合力与高频震动,超声焊接期间会因震动而产生局部热量,使得局部温度有所升高的同时,材料的熔点也因此下降,但是并未发生任何熔化现象。超声焊接工艺会通过震动和静态压合力的方式来增强共建的剪应力,剪应力会产生塑性,两种不同的裁量在接触中表面的氧化膜和有机膜会在震动影响下将其粉碎,并且裸露出干净的表面,这也是所谓的固态冶金结合。

超声焊接技术最初用于连接金属,后随着技术的提升,以及当前工艺技术的发展,可以将这种方式用于陶瓷-金属连接,金属-陶瓷材料连接方法与金属层叠复合原理相同,需要注意,金属连接期间不需要填充任何溶剂,但是金属-陶瓷连接则需要。

2.4 熔合

熔合方式是加热低熔点的合金使其达到熔融状态,使得低熔点的材料焊接到高熔点的材料上的复合方式。这种熔合方式进行叠层多用于熔点相差较为悬殊的材料上,且这两种材料难以通过传统的轧制进行复合。如不锈钢铝固液轧制方式可以生产出复合板材,其过程是先通过熔合技术实现对材料的层叠复合,后通过铸轧来获得高效强度的复合板材。

在熔合技术中出现一种新兴的金属复合方式即反向凝固技术,将这种工艺技术与爆炸复合、轧制复合进行比较,呈现出低能耗和高效的特点,这样可以缩短流程,实现材料复合产业化。以铜-钢为例,采用反向凝固复合工艺技术,将电解铜从加料口放入到熔化炉中,熔融状态下铜会从流入到装置下方的结晶器,对其进行表面的净化处理,使其达到预热温度,再穿过结晶器,与熔融状态下的铜相接触。钢丝与铜液间需要借助热流传输,钢丝表面的液态铜温度会在短时间内迅速下降,并附着于钢材表面,在钢材料和铜材料相结合的界面处实现冶金结合。

3 叠层穿刺工艺技术分析

目前战术型导弹飞行马赫数相对不高,可以使用SiO2f/SiO2复合材料用于制备天线罩,但是考虑到天线罩需求量较大,需要耗费大量的原材料,在成本因素的影响下,可以选择石英纤维与硅溶胶,目前这两种材料已开展商品化生产,满足原材料的需求,从预制件成型工艺,2.5D、3D的编织织物结构构建较为完整,复合材料又能体现出力学特性,但是由于技术受限,无法大规模进行商业化生产,同时这种技术需要花费比较长的周期,期间还要考虑结构的复杂性,编织成本费用较高。二维纤维织物成型工艺相对简单,容易成型尤其是棱角、锐角等,该制作工艺部可以有效缩短预制件的制备时间,还可以降低制作成本费用,因而具有非常广阔的发展前景。

3.1 试验方案

在本文中采用到石英纤维增强体,按照二维纤维织物自身特点,最终选择纤维布叠层结合穿刺缝合工艺用进行预制件的制备。首先需要制备出SiO2f/SiO2复合材料,需要使用到溶胶凝胶法,具体流程如图1所示。

图1:工艺流程

3.2 实验原材料

3.2.1 增强纤维和织物

在此次实验中增强体选择菲利华石英玻璃公司生产的石英纤维,显微结构及性能如表所示。

实验中所需要的石英纤维布是从厂家直接采购而来的采用缎纹结构编织,石英纤维布具体参数如表2所示。

表1:石英纤维性能

表2:石英纤维织布性能

3.2.2 硅溶胶

实验中选择的硅溶胶是国产厂商提供的,呈现出乳白色或淡青色,多为半透明的形式,具体特征参数如表3所示。

表3:硅溶胶性能

3.2.3 试剂和材料

在本实验中主要使用到的试剂以及气体如表4所示。

表4:实验中使用试剂

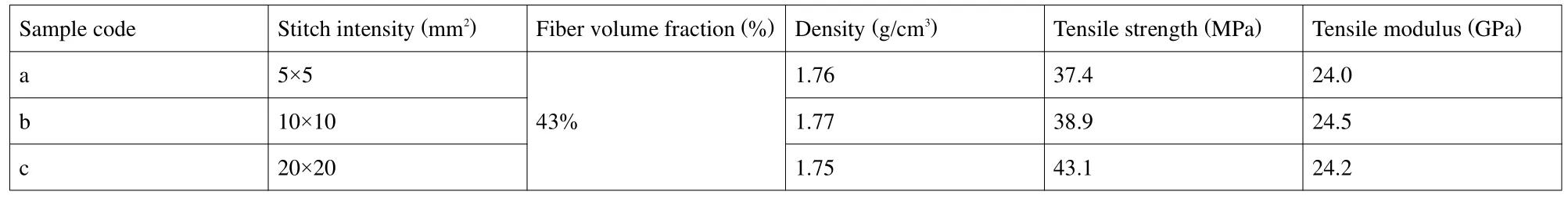

表5:不同针刺密度下复合材料拉伸性能

3.3 实验过程

在实验中需要先将石英纤维布进行裁剪,裁剪形状依据需求,确保其在叠层过程中有一定的厚度,按照设定针刺密度沿着纤维布Z向进行穿刺,将其缝制成为具有体积的纤维预制件,进行涂胶处理,再将其放入到已准备好的模具中,在真空浸渍装置内,开始抽取真空,使装置内压强在-0.1MPa,后注入硅溶胶,让预制件浸泡在硅溶胶内。

待一段时间以后,凝胶会出现固化,并对其进行干燥和烧结,最终制成的是粗胚,然后再对其进行浸渍—固化—烧结等多种步骤,使其达到密化,获取到相对精细的SiO2f/SiO2复合材料。

3.4 讨论分析

由于硅溶胶固体的含量相对较低,需要经过多次的浸渍—挂画—烧结,确保最终生产出的SiO2f/SiO2复合材料呈现出较好的致密性,浸渍过程对与复合材料来说是致密化的关键步骤,高效的浸渍可以加速材料致密化的过程,良好的致密性不仅可以减少浸渍的次数还可以提升材料的性能,缩短制作周期。

3.4.1 穿刺密度对复合材料致密化的影响

如图所示复合材料粗胚CT图,在X-Y方向上纤维分数可以达到42.48%,相对紧致,可以看到空间隙很小,硅溶胶很难浸渍,但是在Z的方向上存在比较多的针孔,这是因为在穿刺过程中纤维毛细管呈现出吸收作用,为浸渍提供良好的通道,方便最后的渗透。

图2:复合材料粗胚CT图

3.4.2 穿刺密度对复合材料性能结构的影响

在本实验中选择到了纤维体积在43%,穿刺密度在5mm×5mm和10mm×10mm以及20mm×20mm的复合材料边缘区,对这些不同密度下的复合材料边缘区域展开力学测试。

如表所示不同穿刺密度下复合材料的拉伸性能,由表可以知道穿刺密度相对较高的复合材料在拉伸强度方面相对较弱,反观穿刺密度比较低的复合材料,呈现出较强的拉伸强度。

4 结束语

目前在材料生产和加工企业的努力下诞生出越来越多的层叠复合材技术,这些技术有些是在传统工艺技术上进行改进和组合,如超塑成型扩散焊接技术,可以有效地提升材料层叠复合效率,降低成本,该技术常被用于航空材料的加工制造。在本次实验中可以发现密度相接近的材料,基体致密度差并未有太大的差距,纤维体积数值保持一致,拉伸模量也未呈现出较大的差异,由此可以推断出材料的模量取决于拉伸方向的纤维分布情况以及基体致密度。