PLC在钢铁冶金企业电气自动化控制中的应用

袁 剑

(江西新余钢铁集团有限公司自动化部,江西 新余 338001)

PLC自动控制系统主要指的是建立在可编程逻辑控制器的基础上,结合电气设备的实际运行体系打造的智能化、自动化控制方案,能够有效协助人工落实电气设备以及生产链条的管理。其中融合了计算机技术、大数据技术以及数字信息技术,可以结合不同的生产工具以及生产指令落实自动控制。因此建立在钢铁冶金电气化自动控制的角度落实PLC自动控制系统的分析,不仅是文章论述的重要内容,也是以提升PLC自动控制系统应用价值为目的落实的课题研究。

1 基础案例分析

为了进一步提升本文论述的有效性,文章建立在某冶金企业自动控制系统研发案例的基础上,以西门子S7系列PLC自动控制系统作为核心体系,综合西门子S7编程软件、 In touch组态软件进行细节分析。

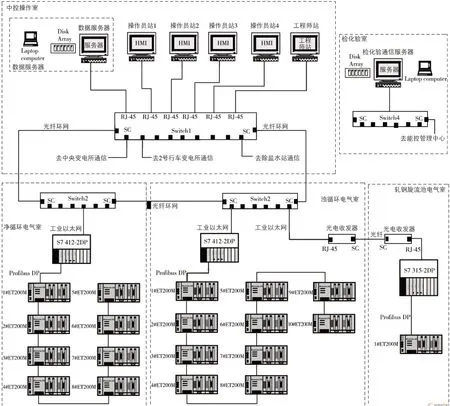

首先从PLC选型的角度来讲,可以结合具体的控制任务进行采集以及控制点数分析,及DI/DO点位、AI/AO点位,然后便可以推算出需要的模板配置和模板数量。通常来讲,若点数小于100,那么可以选择S7-200系列,若点数小于1000,那么可以选择S7-300系列,若点数大于等于1000,则可以选择S7-400系列。模板数量为点数/单个模板通道数。建立在该企业实际的生产线需求角度进行分析之后,确定PLC自动控制系统为西门子S7-400系列,详细的系统结构见图1。

图1 PLC自动控制系统结构

2 PLC自动控制系统的具体构建方法

2.1 连接方式

当前大部分西门子PLC自动控制系统的连接方法,以下位连接和同位连接为主,首先下位连接主要指的是PLC和远程单元进行连接,实现主站和从站单元之间的连接。在这个过程中,TRC自动系统可以建立在 Profidus-DP通讯技术的基础上,与远程战之间打造分布式的自动化系统,能够进行现场及自动化控制。该种连接方法只会产生一根总线,能够有效避免多根电缆出现故障。

同位连接主要指的是PLC和PLC之间进行连接,是建立在多台PLC主站的基础上,打造交互性的连接网络,总的来讲是PLC通讯模板的连接。西门子S7系统可以建立在网络组态的基础上,指定其中某两个PLC成为协作伙伴,能够共用一个ID号码。本工程中采用的通讯模板为工业以太网网卡,能够直接打造两台PLC之间的ISO协议,从而提升其通信质量。

2.2 In touch操作站建设

建立在上位监控软件的基础上,西门子公司推出了in touch组态软件平台,可以建立在自动化的基础上,将所有的操控人员以及监控任务纳入其中。其功能较为强大,利用组态软件能够结合具体的组合画面进行基础的自动化控制,常见的功能以显示、数据管理、数据处理、报警、报表、安全控制以及打印为主,同时In touch操作站的硬件基础是建立在工控机以及工业网卡的基础上形成的, Windows98/nt/2000系统是软件的基础架构。

2.3 通讯网络的建设

通讯网络的建设主要为工业以太网和现场总线网为主。

首先工业以太网ethernet是符合国际标准的专用网络,主要针对工业生产体系而设计。工业以太网可以建立在ISO以及TCP/IP通讯协议的基础上进行网络通讯,通过IEEE802.3落实区域控制,具有极为强大的单元网络[1]。

现场总线网则以Profibus为主,主要指的是针对现场的设备以及整体的工业生产体系落实基础控制,是建立在过程控制单元以及现场操作站的基础上,打造的交互性计算机网络体系,其中能够提供全数字化管理,实现数据信息的双向和分散性传输,支持多分支传输。能够有效满足工业生产以及机械化管理的实际需求,是当前工业控制网络集成化发展的重要产物。

3 PLC在钢铁冶金中实践应用

3.1 协调配料

我国当前的钢铁冶金发展体系已经逐步进入了电气化以及智能化时代,因此PLC自动控制系统的应用途径也逐渐增多,尤其是在配料调配方面有着极强的应用价值。利用PLC自动控制技术实现配料协调能够有效提升配比的精准性,同时可以在同一时间结合多个物料系统落实集中控制和调配。这种方式不仅能够提升冶金生产效率,也可以有效抵抗外界环境的干扰,降低成本,增强配料协调的有效性[2]。

3.2 落实故障响应

在PLC自动控制技术与钢铁冶金生产线相融合之后,能够通过电气自动化控制系统实现电气设备以及生产线的故障分析,通过自动定位技术能够快速的定位故障发生点,并且建立在声光预警的基础上,及时的发出警报,也可以结合故障的类型自动的进行停机,避免故障影响进一步扩散;同时建立在传感器以及数据分析系统的基础上,能够快速的将故障的类型以及相关信息传输到人机交互界面,及时的通知维修人员进行针对性的检修。

3.3 进行生产优化调控

结合钢铁冶金工业生产的特点来讲,首先消耗量较大,其次生产环境较差,因此在长期从事生产线作业的过程中,相关工作人员的压力逐步增加,同时传统的管理方式可能会导致电气设备或者其他的运行体系出现故障。而利用PLC自动控制系统进行优化,能够有效提升整体线路管控的精准性和合理性,在提升储存器容量的同时,可以落实好电气自动化系统的内部程序控制。这种方式能够渗透到人工无法触及的领域,在提升人工管理效率的同时,也能够有效降低管控压力,促使钢铁冶金生产体系更具科学性和高效性,利用人机交互配合能够有效增强生产线的运行质量。

3.4 降耗增效

结合钢铁冶金工业的实际生产情况来讲,往往需要消耗大量的能源,同时生产线的持续性运行也会导致部分能源损耗,这与当前的节能环保社会发展体系有一定的矛盾性,因此建立在降耗增效的原则基础上,打造高质量的冶金生产体系至关重要。而综合能源消耗的实际原因来讲,在整体设备以及生产线系统启停的过程中,继电器以及开关的不合理控制是导致能源消耗的主要因素。那么利用PLC自动控制系统,针对整体生产线的开关量以及顺序落实针对性的调控,不仅可以进行独立控制操作,还能够配合专业的信息和通信体系落实自动联动。这一过程能够有效实现生产线的性能优化,促使综合调配更加合理,并且建立在节能降耗的基础上,进行能源消耗情况的分析,来落实生产线的性能优化,从而满足现代化发展政策对冶金工业提出的要求。

3.5 变频调速

PLC自动控制系统最大的优势电视可以实现对整体生产线的全过程监控,并且结合具体的生产状态落实信号接收结合,接收到的信号分析,生产线需要进行调整的重点,然后落实相关设备的转速调控,将其控制在标准范围内,同时能够满足具体的生产需求,例如在高炉除尘风机运转的过程中,可以结合生产场所中的烟尘指数进行调整;在高炉出铁的过程中,可以结合炉台前的红外传感器来分析产品的具体温度,并且通过变频器发出指令信号能够及时的进行生产线,电气设备以及相关系统的反应,这种变频调速功能不仅能够提升整体生产线的运行效率,还可以有效实现能源节约。

4 注意事项

利用西门子PLC自动控制技术,实现钢铁冶金工业的电气化发展,需要将关注点放在在运行环境以及外部干扰方面,首先针对运行环境来讲,环境温度需要控制在0~50℃以内,同时也要落实好湿度处理,若湿度过大则直接会影响PLC自动控制系统的绝缘性能。

针对干扰因素来讲,在PLC技术运行过程中,要结合整体的生产环境,落实外界干扰因素的监控,例如强电以及柜内干扰因素较大,会直接影响自动控制系统的运行效果。从实践角度来讲,可以通过安装隔离变压器来降低干扰程度。

除此之外,自动控制技术的应用还需要结合具体的生产线运行需求进行调整,因此在落实好当前系统研发的基础上,还需要进一步实现技能创新以及管理创新,从而进一步提升PRC自动控制体系的应用价值。

5 结语

综上所述,近些年为了进一步增强冶金行业的发展,质量打造智能化的电气控制系统,已经成为了多方关注的重点,而西门子PLC自动控制系统凭借其多功能的操作站能够有效实现多人员以及多任务集成管理,在满足钢铁冶金生产需求的同时,能够建立在节能环保以及优化控制的角度进行生产线的调整,这对于增强钢铁冶金生产效率降低成本有极大的促进作用,同时能够进一步强化冶金企业的自动化程度推进我国钢铁产业的高速发展。