pH值在线检测在氢氧化钴回收工艺的研究与应用

胡 勇

(紫金矿业,福建 龙岩 364000)

刚果(金)某湿法铜冶炼项目(5万吨/年)于2019年3月建成投产,在氢氧化钴回收工艺中,采用设计装配的pH值在线检测方式,因pH计检测探头检测环境处在搅拌槽内,检测溶液波动大,pH电极表面易结垢等因素,导致在线检测数据不稳定,无法实现在线检测,最终无法达到指导生产的功能。现场只能采用人工取样,定时检测。这样造成现场操作人员工作量大,控制加药量不稳定。针对此种情况,现场技术人员通过不断探索及研究,结合氢氧化钴回收工艺控制指标及要求,通过近半年的试验及改造,最终实现了pH值在线检测及自动控制加药的方案,取得良好的应用效果,并产生较高经济效益和社会效益。

1 pH计在线检测装置改造前的现状及存在的不足

氢氧化钴回收工艺中,pH值在线检测难度较大,多种因素导致实际使用效果不理想。国内外市场上pH计安装方式基本相同,将电极浸入被测溶液中进行检测。改造前,公司pH值检测方式是将电极浸入搅拌槽溶液中进行在线检测。使用过程发现,pH电极的保护套管较长较粗,校准非常困难且耗时较长,同时固定电极的钢管长期浸泡在溶液中,管壁易结垢,导致探头无法拔出。频繁校准易使专用套管密封性下降,造成探头进水,导致探头损坏。长时间使用后,发现此款ABB品牌pH计在校准后使用周期较短,检测数据极不稳定,正常使用周期在半天左右数据开始不稳定,从而无法指导生产。为此,公司试验对比多个国内外品牌pH计,最终选定梅特勒托利多M400 pH计,电极选用梅特勒托利多Inpro4800i。梅特勒托利多pH计投入使用后,尽管测量精度可以满足要求,但电极表面易结垢,液位波动大,搅拌槽内矿浆对pH电极表面冲刷等问题得不到解决,仍然无法满足长时间在线检测的效果。

2 pH在线检测装置改造及应用

2.1 改造后pH值在线检测装置的介绍

2.1.1 引流取样方式检测pH值

更换pH计后电极表面易结垢,使检测数据不稳定,搅拌过程溶液的磨洗易使pH电极表面磨损。采用引流取样检测方式将氧化镁输送泵出口处增加取样管,通过泵的压力将被测溶液引到槽面的检测槽内,经过溢流口将检测过的溶液溢流回搅拌槽。pH计上增加外置声光报警器,用于pH值界内界外报警提示,将原来成套保护套管式pH探头,改为DN16的PVC电工管(管道打蜂窝状孔)做简易pH探头,电缆接头处做好防水,固定在检测槽壁上。从底部上来的溶液带有微压力,可以冲洗pH探头,减少结垢,再微压状态下能减少电极表面磨损。

2.1.2 虹吸取样方式检测pH值

氢氧化钴回收工艺中,一段搅拌槽和二段搅拌槽属于溢流槽,没有底流输送泵,在这种情况下改造虹吸取样方式检测pH值。槽面增加负压罐,开虹吸管阀门用于补水管给罐内补水排空气,补满水后关闭补水阀门,开溢流阀,溶液因重力使罐内产生负压而产生虹吸现象。做好的简易pH探头固定在溢流槽上进行在线检测。

2.2 改造后pH值在线检测系统的组成与应用

2.2.1 pH值在线检测系统的组成

pH值在线检测系统的组成主要由:①pH值在线检测装置及报警系统。②校准控制系统,pH计保护箱外增加校准按钮,需要校准时,按下按钮,切断4~20mA信号,PLC接收到断线信号,系统自动退出加药控制,保持最近pH值进行加药或者切手动加药。校准结束后恢复急停,自动化控制系统按照当前值进行调控。③HMI自动化控制系统,增加HMI进行就地监控及控制。

2.2.2 pH值在线检测系统在氢氧化钴回收工艺中的应用

因氧化镁遇水半小时后活性降低这一特性,公司设计出一套自动添加氧化镁系统,目前运行稳定,产生较高经济效益。控制系统由螺旋给料机、氧化镁搅拌机、液位计、氧化镁输送泵、pH计报警系统、人机界面控制系统组成。系统的控制逻辑①行车将袋装氧化镁吊入氧化镁料斗,当系统检测氧化镁搅拌桶液位低于0.5m时,程序打开补水调节阀补水,直到设定的1.8米,阀门自动关闭。②螺旋给料机按设定运行时间进行添加氧化镁。③氧化镁添加结束,搅拌机开始根据设定时间进行搅拌。④搅拌结束后,程序通过读取在线检测pH值,判定是否添加氧化镁。⑤设定pH值的PV值,程序自动追踪PV值进行添加氧化镁。⑥人机界面控制系统安装就地,监控和调整工艺参数,实现中控就地任意切换。自动添加氧化镁系统,如图1所示。

图1 自动添加氧化镁系统

2.2.3 运行与维护

能否实现pH值在线检测,关键在运行和维护工作。氢氧化钴回收工艺中pH电极需要3~4小时冲洗1次,才能保障检测的稳定性。清洗pH电极时,建议先将电极浸泡在稀酸中1~3分钟。正常情况,建议5~7天校准1次,工艺要求不严的情况,可15天左右校准1次。

3 改造后的效果

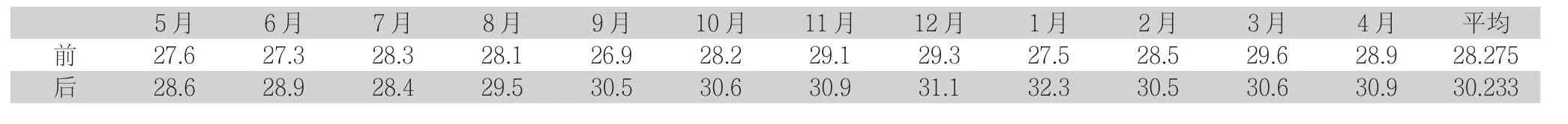

(1)经现场人员反馈由于增加HMI控制后,工艺较稳定,极少数不稳定情况,通过现场HMI调控能及时调整工艺。改造后数据较稳定,氢氧化钴回收率平均提高2%左右,具体数据见表1。

表1 改造前后氢氧化钴回收率对比(%)

(2)经现场统计数据分析,在减少溶液磨洗和电极干烧问题后,电极损耗率明显降低,平均减低约2.875根/月。具体数据见表2。按照梅特勒托利多pH电极到刚果金的价格(含运费和关税),约1万人民币/根,一年可省34.5万人民币左右。

表2 改造前后损耗电极数量对比

(3)改造前检测数据靠人工取样到指定地点进行检测,工人劳动量大且耗时,校准困难且时间长,同时数据滞后有偏差,导致氧化镁自动添加不精准。改造后不需要人工取样,大大减轻工人劳动量和提高pH计校准效率。解决数据滞后问题。通过在线检测可及时调整工艺参数,精准把控。2019年氧化镁吨耗2.4kg/t,2021年氧化镁吨耗1.92kg/t,按照每天3800吨处理量,每天大约可以节约1.824吨氧化镁。

4 结语

pH值在线检测系统由公司研究改造,目前运行稳定。通过不断优化,氢氧化钴回收率提高2%左右,含锰低于6.0%左右,镁低于4%,在氢氧化钴品位较低情况下能长期可以保证氢氧化钴在二等品以上。PID自动控制后,既减轻了工人工作量,又保证了工艺得稳定,从而提高氢氧化钴产品质量,同时节省氧化镁投入,真正达到降本增效。本套pH值在线检测系统可以产生较高经济价值,值得大力推广,特别是赞比亚到刚果(金)铜钴矿带。