鲁奇甲醇合成系统MegaMax700甲醇合成催化剂应用总结

安 博

(大唐内蒙古多伦煤化工有限责任公司,内蒙古多伦 027300)

1 概 述

大唐内蒙古多伦煤化工有限责任公司(简称大唐多伦)煤制烯烃项目以褐煤为原料,主要工艺路线为Shell干煤粉加压气化、CO耐硫变换、鲁奇低温甲醇洗、鲁奇甲醇合成、鲁奇MTP工艺、陶氏化学UNIPOL聚丙烯工艺;甲醇(中间产品)产能为1680kt/a、聚丙烯(最终产品)产能为460kt/a。

大唐多伦鲁奇甲醇合成系统工艺流程:来自低温甲醇洗系统的原料气(精制合成气),由合成气压缩机加压后,经调温空冷器、调温水冷器和调温三通阀调温,与来自循环气压缩机的循环气混合形成合成气,经气冷塔壳程的催化剂床层反应热加热后,进入中间换热器壳程与管程内水冷塔的出口气换热升温,之后进入水冷塔A/B催化剂床层内进行甲醇合成反应;反应气自水冷塔底部进入中间换热器管程,经其壳程冷气体冷却后,进入气冷塔壳程催化剂床层继续进行甲醇合成反应;出气冷塔的反应气进入锅炉给水预热器管程,经其壳程的锅炉水冷却后进入高效除蜡器,分离出反应气中的蜡质类物质,再经空冷器、终冷器冷却后,进入甲醇分离器进行气液分离;分离出的液体粗甲醇送至甲醇精馏系统闪蒸槽,分离出的气体被循环气压缩机加压后送水冷塔循环利用,少部分循环气作为弛放气送变压吸附(PSA)系统回收氢气;回收的氢气大部分送合成气压缩机进口回收利用,少部分送往聚丙烯系统。

2 上炉甲醇合成催化剂的装填及使用情况

大唐多伦甲醇合成塔上炉及上上炉使用的甲醇合成催化剂均为科莱恩MegaMax700甲醇合成催化剂;其中,上炉水冷塔A/B催化剂于2014年9月装填,其装填量分别为44.52t、45.24t;气冷塔催化剂于2015年6月装填,其装填量为98.76t(气冷塔催化剂装填量较原始设计量少1.12%,如此会使甲醇合成系统的整体产能较设计产能低),即上炉甲醇合成催化剂共装填188.52t。

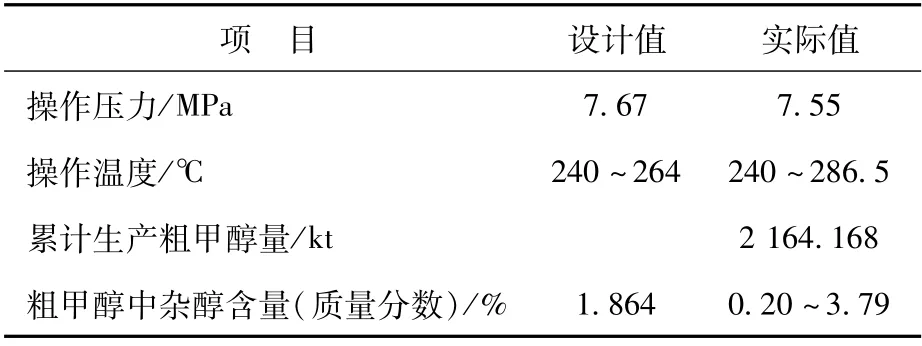

上炉甲醇合成催化剂使用至2018年4月,水冷塔催化剂累计使用607d、气冷塔催化剂累计使用583d(因种种原因,大唐多伦的实际生产情况是,2017年以前生产系统每年基本上大部分时间处于停运状态,生产时段较短);上炉甲醇合成催化剂共生产粗甲醇2164.168kt,卸出前水冷塔催化剂床层最高操作温度264℃、气冷塔催化剂床层最高操作温度286.5℃。上炉甲醇合成催化剂的使用情况见表1,可以看出,上炉MegaMax700甲醇合成催化剂的使用情况不够理想,其粗甲醇产量较低,粗甲醇中的杂醇含量偏高。

表1 上炉甲醇合成催化剂的使用情况

3 上炉MegaMax700甲醇合成催化剂使用总结

3.1 上上炉催化剂泄漏带来的影响

2015年4月,因国产气冷塔设备设计和制造方面的原因,气冷塔催化剂自壳程与筒体环隙漏入后续管道及设备内部,导致部分催化剂粉末遗留在管道或换热器的管束内,此部分遗留的催化剂粉末随着工艺气的循环,逐渐积累在上炉水冷塔的催化剂床层内,致使水冷塔内催化剂微孔堵塞、水冷塔内催化剂比表面积降低,降低了水冷塔内催化剂的活性,最终造成上炉甲醇合成催化剂生产能力下降。

3.2 催化剂还原不彻底的影响

MegaMax700甲醇合成催化剂的氧化铜含量约为65%,计算可得,上炉水冷塔催化剂的理论出水(化学水)量为29888kg,上炉气冷塔催化剂的理论出水(化学水)量为14617kg。

3.2.1 上炉水冷塔催化剂还原情况

(1)上炉水冷塔催化剂还原时,化学出水量约24356kg,实际出水量仅为理论出水量的81.49%,出水量不足,表明上炉甲醇合成催化剂还原不够彻底,催化剂的活性会受到影响。

(2)还原初期,氢气补入量较大,还原反应较剧烈,初期出水量过大,在一定程度上会致使催化剂热点温度过高而导致其比表面积减少,进而会使催化剂的活性受到影响。

3.2.2 上炉气冷塔催化剂还原情况

上炉气冷塔催化剂还原时,化学出水量约7610kg,实际出水量仅为理论出水量的52.1%,催化剂还原不彻底。催化剂还原不彻底,在初次引入合成气时,会引起催化剂表面反应剧烈而促使催化剂铜晶粒增大[1],使催化剂的比表面积减小,最终会使催化剂的活性受到影响,影响催化剂的使用效果。

3.3 开停车和生产波动对催化剂的影响

上炉甲醇合成催化剂使用期间,虽然大唐多伦的实际生产时段较短,但甲醇合成系统仍然累计接气24次、切气23次,至2018年4月31日接气/切气总计47次。上炉甲醇合成催化剂使用期间平均连续运行天数与开停车次数的比值分别为2015年15.28d/次、2016年8.25d/次、2017年9.32d/次、2018年30d/次。

自2015年3月9日起,系统负荷波动(气化炉并炉或退炉)的次数约为104次,系统加负荷次数为51次。上炉甲醇合成催化剂累计运行天数与加减负荷次数的比值分别为2015年3.63d/次、2016年3.14d/次、2017年12.94 d/次、2018年15d/次。

由系统开停车次数和系统负荷波动次数可以看出,上炉催化剂使用期间,甲醇合成系统开停车频繁、生产波动较多,频繁地开停车和生产波动致使催化剂运行温度及气体组分大幅波动,运行温度和气体组分的大幅波动在一定程度上会降低催化剂的强度,加速催化剂粉化或催化剂老化[2],从而缩短催化剂的使用寿命和影响其效能的发挥。

3.4 硫等毒物对催化剂的影响

系统内会造成甲醇合成催化剂中毒的毒物主要有硫化物、氯化物、油类物、微量氨以及羰基金属化合物等[3]。查阅大唐多伦甲醇合成系统原料气成分分析数据,并与原料气中的总硫指标(≤0.1×10-6)、氯化物含量指标 (<5×10-9)、铁含量指标(<5×10-9)、镍含量指标(<5×10-9)进行对比。以下主要针对原料气中的硫化物数据进行对比分析。

3.4.1 历年原料气中总硫情况

(1)2015年原料气总硫(S总)分析1092次,最高值为0.36×10-6,最低值为0.01×10-6,平均值为0.081×10-6。0.10×10-6<S总≤0.15×10-6出现71次,占分析总次数的6.50%;0.15×10-6<S总≤0.20×10-6出现9次,占分析总次数的0.82%;0.20×10-6<S总≤0.30×10-6出现8次,占分析总次数的0.73%;S总>0.30×10-6出现2次,占分析总次数的0.18%。2015年度原料气中总硫共超标90次,超标次数占分析总次数的8.24%。

(2)2016年原料气总硫 (S总)分析563次,最高值为0.23×10-6,最低值为0.01×10-6,平均值为0.064×10-6。0.10×10-6<S总≤0.15×10-6出现4次,占分析总次数的0.71%;0.15×10-6<S总≤0.20×10-6出现5次,占分析总次数的0.89%;0.20×10-6<S总<0.30×10-6出现7次,占分析总次数的1.24%。2016年度原料气中总硫共超标16次,超标次数占分析总次数的2.84%。

(3)2017年原料气总硫 (S总)分析434次,最高值为0.13×10-6,最低值为0.02×10-6,平均值为0.073×10-6。0.10×10-6<S总≤0.15×10-6出现6次,占分析总次数的1.38%;S总>0.15×10-6出现0次。2017年度原料气中总硫共超标6次,超标次数占分析总次数的1.38%。

(4)2018年原料气总硫 (S总)分析115次,最高值为0.11×10-6,最低值为0.05×10-6,平均值为0.082×10-6。0.10×10-6<S总≤0.15×10-6出现1次,S总>0.15×10-6出现0次。2018年度原料气中总硫控制较好,基本未超标。

3.4.2 卸出甲醇合成催化剂的中毒情况

一般认为,卸出废甲醇合成催化剂中硫含量、铁含量在5×10-4以上,即可认为催化剂在使用过程中有轻微中毒情况;催化剂中氯化物含量超过5×10-4,催化剂将因氯化物中毒而完全失活。2018年5月,对水冷塔和气冷塔卸出的废MegaMax700甲醇合成催化剂取样进行检测,其毒性物含量情况见表2(平均值,质量分数)。可以看出,上炉甲醇合成催化剂存在硫中毒和铁中毒的情况,其中,硫中毒集中在催化剂使用初期(2015年),应该是原料气中硫化氢含量超标次数较多所致,而铁中毒主要是管道、设备的腐蚀物所致,因此,硫中毒和铁中毒应该是影响上炉甲醇合成催化剂效能发挥的直接原因。

表2 卸出的废甲醇合成催化剂的毒性物含量

3.5 原料气中CO2含量对催化剂的影响

生产中,原料气组分对甲醇合成催化剂的选择性及使用寿命也有较大影响。原料气中的CO与H2反应放热量是等体积CO2与H2反应放热量的2倍,原料气中的CO2可以减轻甲醇合成反应的剧烈程度,是甲醇合成催化剂活性中心的保护剂[4],因此,原料气中适量的CO2有延长催化剂使用寿命的重要作用;若原料气中的CO2含量过低(催化剂设计要求CO2含量>0.5%),将会导致甲醇合成催化剂活性中心烧结,大大减小其比表面积,从而影响其选择性和使用寿命。上炉甲醇合成催化剂使用期间各年度原料气中的CO2含量分析数据统计如下。

(1)2015年,原料气中CO2含量分析1244次,最高值为7.68%,最低值为0%;CO2含量≤0.5%出现581次,占CO2含量分析总次数的46.70%。

(2)2016年,原料气中CO2含量分析593次,最高值为3.93%,最低值为0%;CO2含量≤0.5%出现184次,占CO2含量分析总次数的31.03%。

(3)2017年,原料气中CO2含量分析381次,最高值为2.84%,最低值为0.01%;CO2含量≤0.5%出现32次,占CO2含量分析总次数的8.40%。

(4)2018年,原料气中CO2含量分析115次,最高值为3.11%,最低值为0.3%;CO2含量≤0.5%出现1次,占CO2含量分析总次数的0.87%。

从原料气中CO2含量分析数据统计可以看出,在催化剂使用初期 (2015年)和中期(2016年),原料气中CO2含量总体上极低,其中原料气中CO2含量低于0.1%的运行时间较长,此种情况下对甲醇合成催化剂的使用极为不利,会导致催化剂活性中心烧结,对催化剂的使用寿命有严重影响。

3.6 操作温度对催化剂的影响

一般地,铜基甲醇合成催化剂的使用温度范围在210~310℃,210~230℃被认为是甲醇合成催化剂的低温活性温度区间,充分利用甲醇合成催化剂的低温活性,有利于催化剂整个使用期内效能的发挥及系统产能的最大化。大唐多伦甲醇合成系统气冷塔催化剂床层设计操作温度210~240℃、水冷塔出口设计操作温度235~260℃。

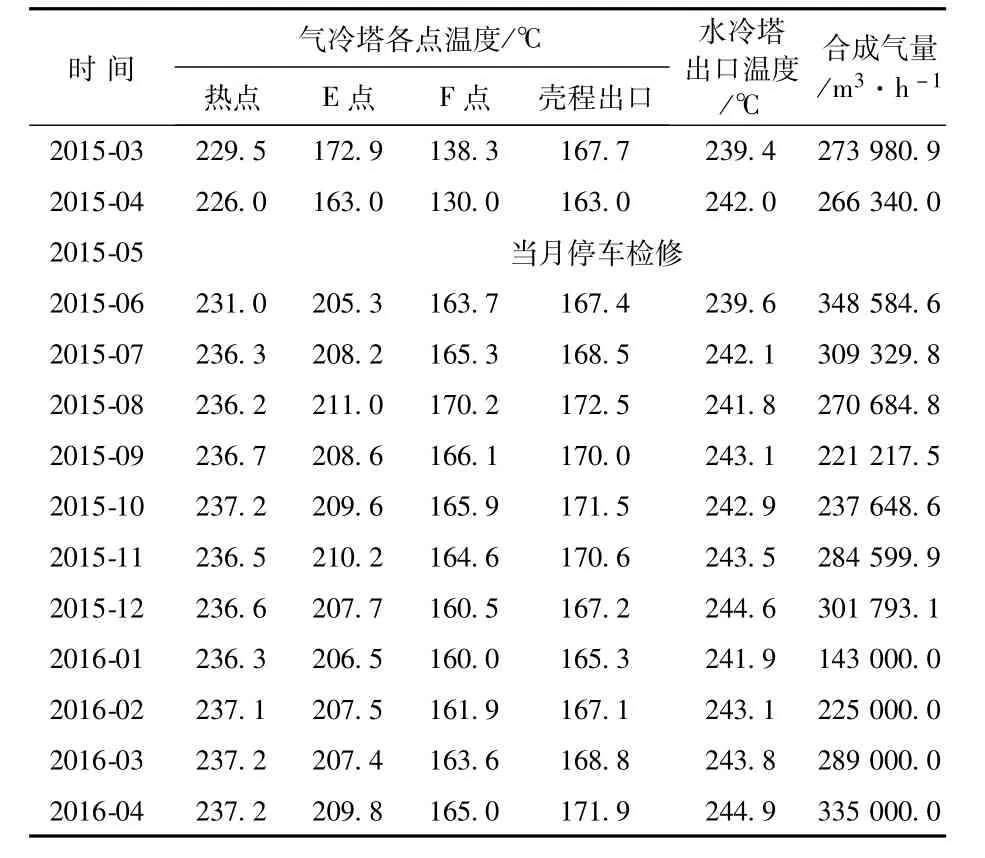

(1)上炉甲醇合成催化剂使用初期和中期部分月份甲醇合成系统关键操作数据(月均值)见表3。可以看出:上炉甲醇合成催化剂使用初期、中期,气冷塔催化剂床层温度大致在160~237.2℃之间、水冷塔出口温度大致在239~245℃之间,未出现超温情况;但受水冷塔副产蒸汽并入3.5MPa蒸汽管网的限制,水冷塔初始出口温度较高(达239.4℃),且起初使用的4个月内,水冷塔出口温度已达242.1℃,即使用初期催化剂床层温度高于230℃,超出甲醇合成催化剂的低温活性温度范围,表明上炉水冷塔催化剂的初期低温活性并未得到利用,而是快速进入了中期活性阶段的操作温度。简言之,上炉甲醇合成催化剂的初期低温活性未能得到有效利用,缩短了催化剂的使用寿命,降低了整炉甲醇合成催化剂的产能。

表3 催化剂使用初期和中期甲醇合成系统关键操作数据

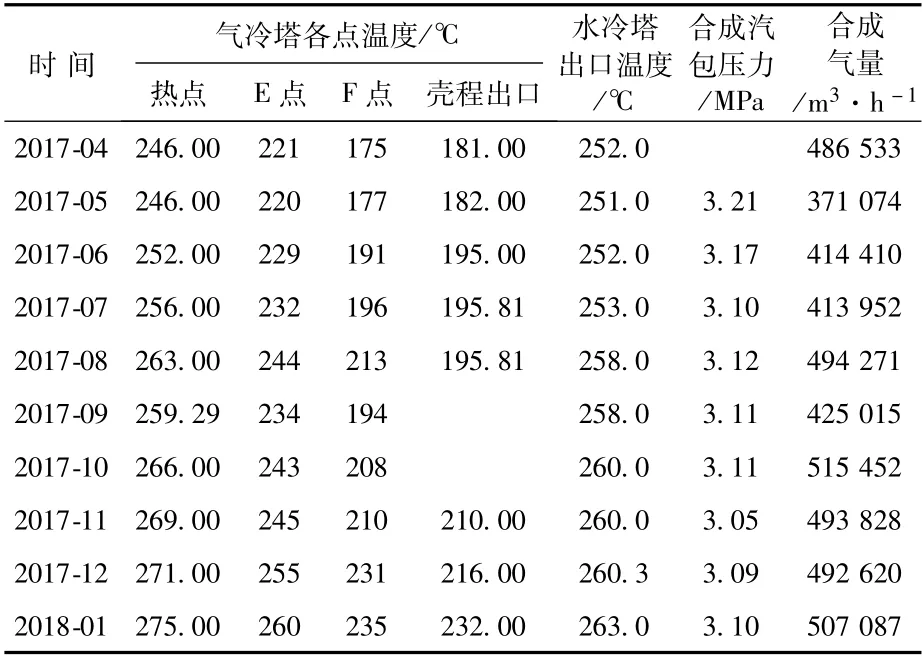

(2)上炉甲醇合成催化剂使用末期(2017年4月—2018年1月)甲醇合成系统关键操作数据(月均值)见表4。可以看出:自2017年4月系统重启后,气冷塔、水冷塔催化剂床层未出现超温情况,但是气冷塔各点温度和水冷塔出口温度均呈持续上涨趋势,而水冷塔壳侧水浴温度并未上涨。经分析,出现此种现象的原因主要有以下两点:①在经历了2017年第一季度的大修后,全系统的生产负荷得以提高,进入甲醇合成系统的合成气量较之前大幅提高,在水冷塔壳侧水浴温度不变的情况下,随着气量的增大(气体流速增大),水冷塔出口温度和气冷塔各点温度随之正常上涨;②水冷塔出口温度和气冷塔各点温度呈持续上涨趋势,表明水冷塔和气冷塔内甲醇合成催化剂的性能未能较长时间稳定在某个活性阶段,催化剂活性持续下降趋势明显。简言之,在甲醇合成催化剂使用末期,由于甲醇合成催化剂活性明显下降,导致了水冷塔出口温度和气冷塔各点温度持续上涨。

表4 催化剂使用末期甲醇合成系统关键操作数据

3.7 小 结

综上所述,上炉MegaMax700甲醇合成催化剂的使用情况总结如下:①气冷塔催化剂装填量较原始设计量低1.12%,使甲醇合成系统的整体产能较设计产能低;②上上炉气冷塔催化剂泄漏产生的粉尘,被带入上炉水冷塔催化剂床层,在一定程度上减少了上炉水冷塔催化剂的比表面积,影响其使用寿命;③水冷塔、气冷塔催化剂还原出水(化学水)量不足,催化剂还原不彻底,影响了上炉甲醇合成催化剂的效能;④2015—2017年系统开停车及生产波动频繁,影响了催化剂的强度;⑤甲醇合成系统原料气中总硫超标次数较多及设备、管道的腐蚀物,导致水冷塔催化剂永久性硫中毒和铁中毒,降低了上炉甲醇合成催化剂的生产强度;⑥精制合成气中的CO2含量超低时间较长,致使甲醇合成反应过于剧烈,催化剂活性中心烧结,缩短了催化剂的使用寿命;⑦水冷塔甲醇合成催化剂的初期活性未能得到有效利用,缩短了催化剂的使用寿命,降低了整炉催化剂的产能。

4 应对措施

基于大唐多伦上炉甲醇合成催化剂使用中存在的问题,并根据甲醇合成催化剂的性能特点,制定并实施了以下措施:①利用大检修机会,彻底清理滞留在甲醇合成系统空冷器、甲醇分离器以及除蜡器内部的废催化剂粉尘,以减少遗留的催化剂粉尘对下炉催化剂的不良影响;②优化催化剂装填方案,提高催化剂的装填密度,增加催化剂的装填量;③通过核算,在水冷塔上管板上部装填一定量的脱铁保护剂,减轻羰基铁对甲醇合成催化剂的毒害;④优化升温还原方案,确保水冷塔和气冷塔内甲醇合成催化剂还原彻底;⑤稳定生产,减少开停车次数及生产波动次数;⑥在低温甲醇洗系统出口增设常温精脱硫罐,确保精制合成气中总硫指标合格;⑦优化低温甲醇洗系统工艺操作,保证精制合成气中CO2含量不低于设计值(下限);⑧平衡及优化蒸汽系统供需,降低水冷塔汽包外送蒸汽管网压力,从而降低汽包压力,以利充分利用甲醇合成催化剂的初期低温活性。

5 优化效果

对甲醇合成系统空冷器、甲醇分离器以及除蜡器内部的废催化剂粉尘进行彻底清理后,甲醇分离器出口甲醇液体清澈,彻底解决了催化剂粉尘堵塞循环气取样管线的情况;优化催化剂装填方案后,水冷塔和气冷塔内催化剂的装填量达到了设计值,但通过对水冷塔管程入口气体分布器处气体流速的核算,水冷塔上管板上部不适合装填脱铁保护剂;优化新催化剂还原方案后,新催化剂的实际出水量达到理论出水量;大唐多伦通过全系统彻底检修及局部改造后,系统运行的稳定性、连续性大幅提升,年生产波动次数降至3次以下,避免了生产波动对甲醇合成催化剂使用寿命的影响;2018年在低温甲醇洗系统出口增设常温精脱硫罐后,精制合成气中总硫含量可控制在30×10-9以下;优化低温甲醇洗系统工艺操作后,精制合成气中CO2含量可以控制在1.5%以上(不应低于设计值下限);通过生产协调,实现蒸汽管网供需平衡,催化剂使用初期水冷塔汽包外送蒸汽管网压力由3.5MPa降至2.5MPa,新催化剂在210~230℃温度范围内的低温活性得到充分利用。

总之,上述一系列优化措施落实后,大唐多伦新更换的这炉甲醇合成催化剂状况良好,系统整体运行状况有了较大的提升,甲醇产能可达设计值(5040t/d)以上,预计本炉托普索甲醇合成催化剂的使用寿命可达2a以上。