浸出釜的温度控制连锁应用

钟国荣

(广东省深圳市中金岭南有限公司丹霞冶炼厂,广东 韶关 512300)

在本篇文章中,主要对富氧浸出釜中的温度控制进行分析研究,将釜温引入自动化技术进行调控,重点探讨自动化控温实施及其对劳动强度和浸出率的影响。

1 前期概况描述

多金属回收中的富氧浸出是以置换渣为原料,以提取其中的贵重金属,是金属回收工艺流程中一道重要工艺。在金属成品产量起决定性因素之一的是金属浸出率,精准控制生产参数以提高浸出率是生产的基本要求,温度控制是重要的生产参数之一。

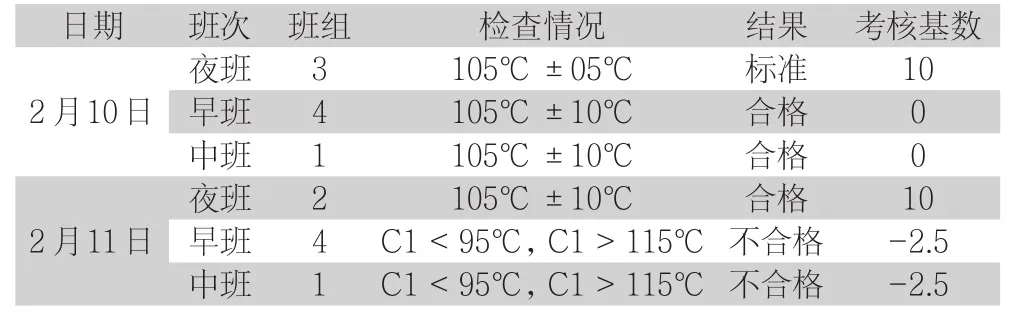

现有的釜温控制采取人工监控的方式,人工控制的局限性决定了釜温不能连续地处在操作规程要求中。为了确保浸出釜的生产参数稳定,提高浸出率,为后续萃取工段提供优质的生产原料,工厂采取了各种措施:将釜温列入技术比武评比项目,对釜温的控制进行评比,发布相应的评比结果,如表1;工序则挑选责任心强、业务能力突出的员工担任主控岗位;工厂技术部门定期到车间进行检查浸出釜的生产参数等等。釜温控制得到重视并采取一系列的措施后,温度波动情况得到了很大的改善,但是投入的人力、物力较多,釜温控制如果长期处于一个高压状态,持续高压态势会让员工产生疲劳感,连续性难以得到保障。那么通过设备的技术改造,采取自动化技术彻底解决釜温控制问题,就有必要提上日程。

表1 釜温控制评比统计表

2 人工控制及温度联锁的比较探究

首先,浸出釜中的温度控制设计之初采用了人工开启气动阀的模式。釜温低于105℃时,开启阀门;温度高压105℃时,关闭阀门。其次,釜温的变化和进釜的物料流量存在一定的关系,物料进釜流量大,需短时间内通入大量蒸汽量才能保证温度到达要求,由于进釜的流量是不稳定的,而蒸汽的开度是固定的,所有当流量突然增大时,没有足够的时间去调整蒸汽主管阀门开度,导致无法精准调控温度。第三,正常流程中釜温变化比较大,特别是C1隔间,因为进料的温度低于釜温,十几分钟内需要操作一次阀门进行升温,一个班8小时不间断操作,操作人员易感疲劳;如果遭遇生产工况不稳定时,主控没有足够的精力来调控温度,直接导致温度处于工艺要求的范围外,个别情况会出现低于90℃,高于115℃的现象,不利于金属的浸出;釜温的大幅度波动对浸出釜本体是一种损伤,对设备的寿命不利。

采用测温元件和气动开关旋塞阀联锁,通过温度的高低限位报警信号触发气动开关旋塞阀动作,自动通入或切断蒸汽进行温度控制。温度自动控制,既能保证温度符合操作规程的要求,又省去人工操作,降低了劳动强度,提高岗位的舒适性。自动温度控制稳定釜温,提高工艺参数的稳定,提高金属产量,达到提高经济效益的效果。

3 系统建设的作用和意义

通过温度和蒸汽阀门的连锁控制釜温,将实现以下应用功能。

实现釜内温度自动控制,保持温度在操作规程要求范围内。使用的气动开关旋塞阀调节性能虽然不如调节阀,因为开关阀不能线性调整开度,但是通过减小温度高低限报警差值,提高气动开关旋塞阀的开关频率(该设置会在一定程度上减少气动开关旋塞阀的寿命)来确保温度在要求范围内,只要设置合理的气动阀开关时机,就可以保证釜温处于要求的范围内。所以该气动阀用于此次的改造可以达到预设的功能,不需要另行采购增加成本去采购调节阀就能使到达温度自动控制。

提升金属浸出率。经大量的数据统计分析和相关论文描述,浸出工艺中温度直接影响金属元素的浸出率,当温度低于某个值,随着温度升高,浸出率逐步升高;当温度高于该值时,随着温度升高浸出率反而降低。如果让温度在该值附近小范围波动,那么生产的可操作性强且物料中金属元素的浸出率技术指标又能达到要求,这时产生的经济效益最好。

提高工厂的盈利能力。浸出作为一个重要工艺,直接影响到后续生产能力。稳定釜的各个生产参数,提高浸出率使进入后段的金属量增大,才能使成品的产量上升。成本增加较小而产量能得到一定量的提升,工厂就能获得更好的经济效益。

4 设备现场状况及各项系统参数要求

操作规程要求釜的温度保持在一定的范围内,当温度低于操作规程要求的范围的时,需通入蒸汽对釜内物料进行升温,温度高于操作规程要求时,则相反。蒸汽的通入是通过现场气动开关旋塞阀来控制,釜内温度经过PLC处理后显示在操作站上。现场测温元件采用铠装热电阻Pt100,型号为:WZGPK-PT100,设计介质温度≤175℃,压力≤500KPa,L=1150,316LSS护套,Φ8直径。蒸汽控制采用气动开关旋塞阀,主要参数为执行机构:气开,单作用,带弹簧回复功能;电磁阀:ASCO品牌,电压220VAC;限位开关:P+F品牌,接近式;过滤减压阀:YT-200B。信号传输电缆采用带屏蔽的仪表电缆。

现场设备状况及条件:

(1)车间富氧浸出釜共分两段,每段浸出釜有四个隔间,四个隔间上部分相连通,物料通过挡墙溢流进入下一个隔间,所以四个隔间温度存在一定的联系,主要体现为:前一隔间温度将会影响到下一隔间的温度。

(2)每个浸出釜隔间设置一个蒸汽加热装置和一个温度测量元件pt100热电阻,蒸汽由气动阀控制,釜内的温度通过温度测量元件pt100的电阻值传入plc进行换算后在电脑界面进行显示。

(3)浸出釜除了对釜温的要求,还对釜内的压力做了相同的要求,要求釜压恒定在一定的范围内,釜压由一个带DN50气动调节阀的排气管进行控制。釜内通入蒸汽后,会对釜内的压力产生影响,主要的表现为釜压上涨。

5 优化改进

经过程序的编译下载,结合现场试车情况,该联锁装置基本上满足温度控制的需求。经过一段时间的投入运行,发现该联锁装置还有很大的提升优化空间,可以进一步优化改进以发挥其最大的功能。

5.1 控制功能优化

5.1.1 产生的原因

前期出于安全的考虑,只对蒸汽的关闭采取了自动化控制,对蒸汽的开启则采取人工控制的方式,主要的考虑发生测量元件、系统故障和人的操作失误等因素可能会导致气动阀意外开启而使人员受到伤害或设备损坏。该设计虽然对现场安全有一定的保障,但是以限制联锁功能为代价,不能彻底的释放自动化的性能,该设计还有明显的可提高空间。

5.1.2 解决方式

经过对现场设备运行特点和现场操作人员的需求反馈;浸出釜工作时是一个相对密闭的工作环境,蒸汽的意外开启对人员伤害和设备产生损伤的可能性小;通过调整程序的触发模式,让程序处于自动模式下联锁才会起作用,当现场需要检修时将程序设置成手动模式,这样就消除了蒸汽在检修时意外开启的可能性。该设计的调整能使釜温控制完全处于自动化状态而不需要人工干预。

5.2 釜内压力超标

5.2.1 产生的原因

四个蒸汽管道同时开启时,通入的蒸汽量大,蒸汽的分压导致釜内压力上涨,加上釜的排气管较小且常年使用,管内结垢严重,降低了釜压的调整能力,导致出现了釜压超过工艺要求的现象。虽然此现场并不经常出现,但出现时人工调整的可操作性较小。

5.2.2 解决方式

通过提高第一隔间蒸汽流量,让温度可以短时间接近并保持在允许的最高值附近,由于釜是密闭空间加上釜的保温效果较好,当物料进入第二、三隔间时物料温度下降速度较慢,多数时间能保持在工艺要求范围内,可以不加温或少加温;物料到达第四隔间时,该隔间因排料的原因,温度会有明显的下降现象,必须通入蒸汽升温。通过蒸汽开度调整和提高C1温度控制值后,正常情况下只有C1、C4两个隔间同时需要升温,不会出现四个隔间同时且长时间持续通入蒸汽;蒸汽通入量的稳定也给排气调节阀调节釜压提供了有利的条件,有利于釜压的稳定。

6 结语

从以上论述来看,通过近半年的运行,该温度联锁装置的设计能满足操作规程对釜温的要求,到达设计要求,联锁投入后运行良好,没有出现因测量元件、设备故障或其他因素导致的安全事故。此温度联锁装置的投入运行有效地减轻了操作人员工作量和劳动强度,提高了主控岗位是舒适性,进一步稳定基层人员,减少基层人员的流失,稳定企业人才,减少企业人才引进的资金投入;最后从统计数据来看,自动联锁装置投入运行后,金属浸出率较为稳定,未出现大的波动,为后续的金属成品增产提供了基础,使企业收益。