我国冷藏车板材压制工艺对比及发展方向的探讨

熊力叶 圣永 梁晓星

中图分类号:U469.6+6 文献标识码:A 文章编号:1004-0226(2021)12-0071-03

目前我国冷链运输装备厂家的制板工艺有热压、负压和发泡工艺三种。对于想进入冷藏车制造行业的企业、调整制板工艺的企业以及终端用户来说,对这三种工艺进行分析和比对非常有必要。现针对这三种工艺各自的优缺点进行比对,对企业的行业定位目标、选用哪种更适合本企业的生产工艺,有一定的参考意义。

1三种制板工艺

1.1热压工艺

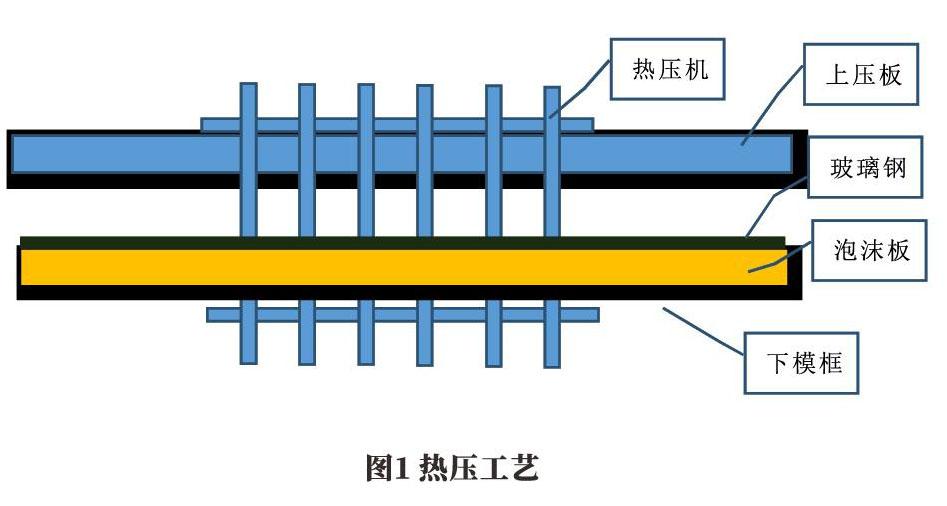

热压工艺是20世纪90年代国内企业从欧洲引进的技术,全称为压制粘接保温厢板技术。热压制板是一种对铺装涂树脂胶后的板坯通过热压机加热加压制成,具有一定的机械强度和耐水性能板材的工艺过程。热压工艺如图1所示。

热压工艺的具体过程为:固定模框→涂脱模剂→铺底层玻璃钢蒙皮→铺底层玻璃纤维毡:配置树脂胶→涂树脂胶→放加强物、聚氨酯泡沫板和预埋件→铺上层玻璃纤维毡→涂树脂胶→铺上层玻璃钢蒙皮→进入热压机加温加压→降温降压→板材修整等工序。

热压工艺的优点是:操作简单,对工人技能要求不高;配套设备少,多数工序为手工操作,固定投入少;使用了两层玻璃纤维毡进行不同材料的过渡粘接,板材强度高,抗冲击力和剪切力强。

热压工艺的缺点是:手工涂胶造成板材涂胶厚度不均匀,产品一致性差,滞留空气多,容易带入水分,板材容易局部鼓泡;使用材料多,制板成本高,板材重量大,增加了冷藏车油耗;热压使用的树脂胶中VOCs含量高,需要投入专业环保设施进行治理,环保投入费用和运行费用高。

1.2负压工艺

负压分为单层负压和多层负压。负压工艺是目前国内冷藏车厂家普遍采用的制板工艺。负压制板是对铺装涂结构胶的板坯通过负压机抽去型腔内的空气,使用大气压力将板材压制成型的工艺过程。负压工艺如图2所示。

负压工艺的具体过程为:负压机上铺塑料布→铺底层玻璃钢蒙皮:配置结构胶→铺底层玻璃钢蒙皮→涂结构胶→摆放框架→放聚氨酯泡沫板和预埋件→涂结构胶→铺上层玻璃钢蒙皮→盖橡胶布→压紧后抽真空→常温下维持负压→降压取板→板材修整等工序。

负压工艺的优点是:设备制造成本低,板材可在常温下进行负壓固化,能耗费用低;使用聚氨酯结构胶,不产生VOCs,不需要投入环保治理设备;不使用玻璃纤维毡进行粘接,制板成本低,板材重量轻,可降低冷藏车油耗。

负压工艺的缺点是:负压制板工艺的上层玻璃钢蒙皮是用橡胶布压紧,导致单侧板表面平整度不容易保证;蒙皮与保温材料之间的粘接强度低于热压工艺。

1.3发泡工艺

发泡工艺是目前国内冷藏车厂家使用的较先进的制板工艺。发泡制板是通过高压发泡机在封闭或开式的框架内现场起发聚氨酯保温材料,并通过聚氨酯发泡液的胶粘特性与上下蒙皮粘接,进而形成板材的工艺过程。发泡工艺分为闭式发泡工艺和开式发泡工艺,最早出现的是闭式发泡工艺。

1.3.1闭式发泡工艺

闭式发泡工艺过程(图3)为:将一侧蒙皮材料(可以是玻璃钢蒙皮、金属蒙皮、热塑板蒙皮等)铺放在专用压机下模板上→在蒙皮周边制作封闭的框架结构(用于堵住起发的泡液,框架侧面有注料孔和排气孔)→铺设另一侧蒙皮材料用压机上模板压住→倾斜压机→高压发泡机通过注料孔向封闭的模腔内注入预混好的聚氨酯发泡料(发泡料重量根据模腔体积提前计算确定)→板材在压机内保温保压一定时间使聚氨酯充分熟化→升起压机上模板,板材连同下模板推出压机,取出板材。

闭式发泡工艺的优点是:适合制作10 m以下框架结构的板材,重量轻,冷藏车油耗少;不使用胶粘剂,发泡过程不产生VOCs,没有环保投入;板材表面平整度高;聚氨酯泡沫与蒙皮之间结合强度高;生产效率高,制板周期低于40min。

闭式发泡工艺的缺点是:混合后的聚氨酯发泡料流动性差,容易造成板材边角发泡料密度不均匀,板材中包裹空气产生空泡现象;不适合生产10m以上板材;环戌烷体系发泡料的聚酯多元醇组份中含有易燃易爆的环戊烷发泡剂(Fa245体系发泡料中不含易燃易爆成份),异氰酸酯也属于有毒有害化学品,需要使用专业储罐储存,对安全设施要求高,安全投入较高。

1.3.2开式发泡工艺

开式发泡工艺过程为:传送带送入上蒙皮→压机上模板通过真空吸附将上蒙皮压在上模板上→下模运输下蒙皮框架匀速运动→发泡枪通过布料管将混合后的双组分聚氨酯发泡料均匀浇注到下蒙皮框架内→上下模合拢,上蒙皮覆盖在下蒙皮框架上并压紧→板材在压机内保温保压一定时间,聚氨酯充分熟化→升起压机上模板,板材连同下模板推出压机,取出板材。开式发泡工艺如图4所示。

开式发泡工艺的优点是:适合制作10m以上无框架结构板材,板材重量是目前制板工艺中最轻量化的;不使用胶粘剂,板材保温性能高,发泡过程不产生VOCs,不需要投入环保治理设备;板材表面平整度高;聚氨酯泡沫密度分布均匀;聚氨酯泡沫与蒙皮之间结合强度高;生产效率高,制板周期低于25min。

开式发泡工艺的缺点是:开式发泡机自动化程度高,设备制造费用和维护成本高;成品板材也需要用专用吸盘设备进行搬运,配套设备多。

2三种制板工艺对比

2.1粘接性能对比

通过板材剥离试验对比,三种工艺制成的板材均为保温材料层剥离,未出现胶粘层剥离现象,粘接性能由强到弱顺序为:热压>发泡>负压。

2.2轻量化对比

发泡工艺由于不使用胶粘,重量小于负压工艺。测量同样厚度和尺寸的板材重量,板材重量由重到轻顺序为:热压>负压>发泡。

2.3生产效率对比

使用树脂胶进行热压需要压制时间3~4 h,负压使用结构胶需要压制时间2~3 h,发泡工艺压制时间为45 min。生产效率由高到低顺序为:发泡>负压>热压。

2.4能耗费用对比

热压工艺温度为55~65℃,负压工艺温度为35~45℃,发泡工艺温度为40~50℃。能耗费用由高到低顺序为:热压>发泡>负压。

3发展方向

热压制板工艺是由国内企业于20世纪90年代从国外引进的制板技术,工艺成熟度高,固定资产投入少,产品稳定性高。但随着国内环保意识增强和环保管控力度的加大,热压制板生产受到很大限制。加上成品冷藏车厢成本高、重量大、油耗高,因此该制板工艺缺乏市场竞争力,热压制板工艺生产的产品销量逐年萎缩。

负压制板是在热压制板工艺基础上进行改进的结构胶粘接制板技术,虽然设备投入小、板材重量较热压制板有所减轻,且制板过程不产生VOCs,但板材保温性能、重量、强度、生产效率等均低于发泡工艺制板。由此分析,负压制板是一种过渡性的制板技术,最终会被发泡工艺取代。

发泡制板工艺已逐渐成熟,具有重量轻、板材装配工艺简单、成品冷藏车厢成本低等诸多优势。虽然目前设备投资大、工艺参数调节较复杂、冷藏车用发泡料国内生产厂家少,但随着冷藏车用发泡技术的普及,设备及化工原料的成本会逐渐下降,设备结构也将会简化和小型化,发泡制板工艺最终将会被更多厂家采用。

4结语

通过对三种冷藏车板材压制工艺的对比,笔者预测:随着国家对车辆超载治理力度的加强,新能源汽车的迅猛发展,冷藏车轻量化的发展是大势所趋。作为一种最轻量化的制板工艺,发泡制板工艺也必将取代热压和负压制板工艺,成为主流制板工艺。