二次受力下CFP加固RC梁的裂缝与变形性能研究

卜良桃,陈海飞

( 湖南大学 土木工程学院,湖南 长沙 410082)

我国现存公路桥数量众多,尤其是在乡道和县道等公路工程的小型桥梁中,简支梁应用广泛[1]。然而,由于通行压力的日益增长和运营维护的缺失,对于公路桥简支梁的加固尤为重要。在众多加固方法中,粘贴碳纤维板是一项安全可靠的技术[2-3]。碳纤维板(Carbon Fiber Plate,简称CFP)是以高强碳纤维以及合成树脂为基材,经特定工艺将树脂浸润至纤维材料后凝固成的复合材料[4],因其轻质,施工简便,具备优异的耐疲劳性、抗腐蚀性和耐久性,从而一直被国内外所关注,已经在房屋建筑、桥梁工程等领域得到了广泛应用[5]。目前国内外许多学者已经针对碳纤维加固混凝土构件做了大量研究,主要集中在碳纤维板与钢筋混凝土的界面粘结性能[6-7]及碳纤维材料自身的性能,另一些学者对CFRP加固钢筋混凝土梁的受力性能进行了初步探索和试验研究[8-9]。但是已有的研究大多集中在缩尺小构件,且为一次受力的试验[10],与实际应用的受力状态存在明显差异,而对于二次受力下CFRP加固钢筋混凝土足尺梁的研究,特别是加固梁的裂缝和变形,业内鲜有报道。为此,笔者拟开展贴合实际工程和受力条件的足尺简支梁二次受力试验,研究粘贴碳纤维板加固公路桥简支梁的裂缝和变形性能,为公路桥的维护与加固提供试验参考和依据。

1 试验设计

1.1 试件制作

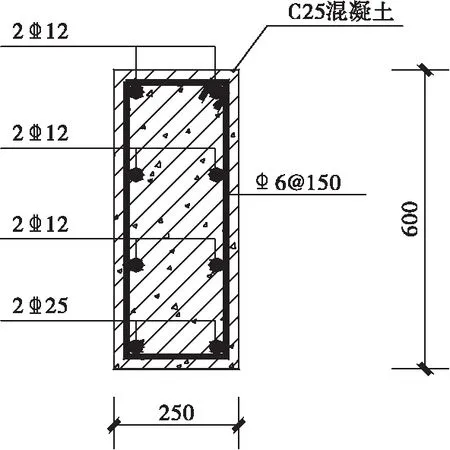

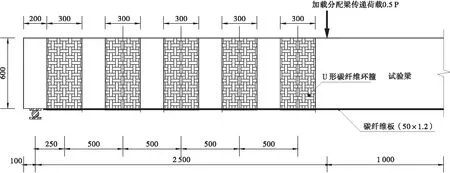

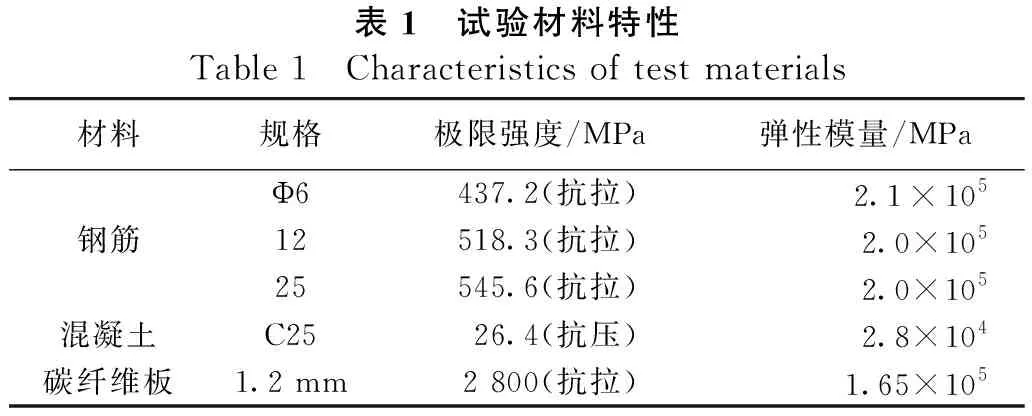

本文设计了4根足尺钢筋混凝土矩形截面简支梁,试件尺寸7.2 m×250 mm×600 mm,混凝土强度等级C25。梁截面配筋示意图见图1。共设置为4个试验组,RCFS-1为对比梁,直接进行抗弯性能一次受力试验。其他3组试验梁RCFS-2~RCFS-4的混凝土强度等级、配筋方式与对比梁一致,3组试验梁采用梁底粘贴碳纤维板、端部设置U形箍的方式进行加固,见图2。试验材料特性见表1,试件分组见表2。

图1 梁截面配筋示意图(单位:mm)Figure 1 Schematic diagram of beam section reinforcement(Unit:mm)

(a) 梁侧面

表1 试验材料特性Table 1 Characteristics of test materials材料规格极限强度/MPa弹性模量/MPaΦ6437.2(抗拉)2.1×105钢筋12518.3(抗拉)2.0×10525545.6(抗拉)2.0×105混凝土C2526.4(抗压)2.8×104碳纤维板1.2 mm2 800(抗拉)1.65×105

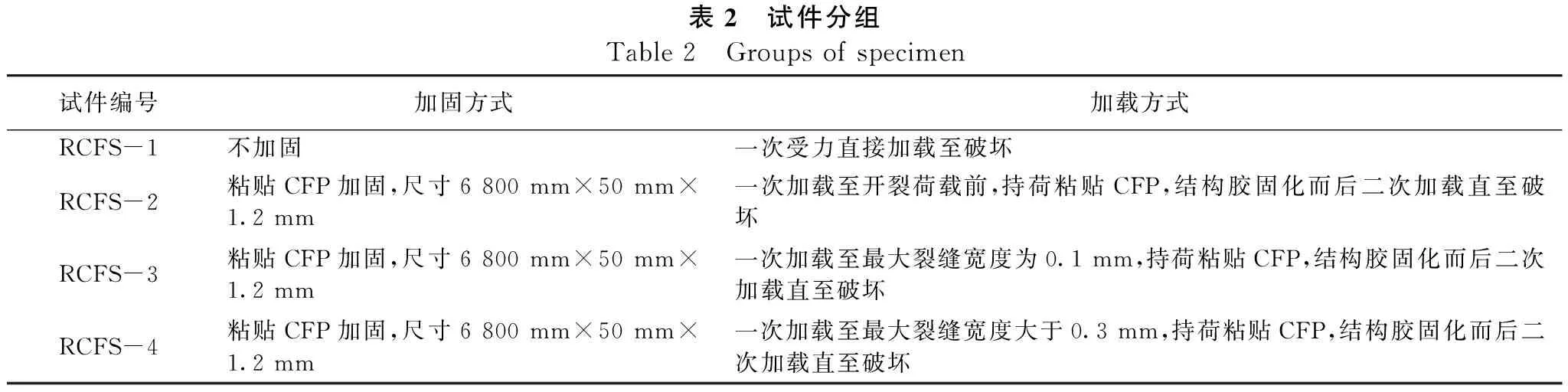

表2 试件分组Table 2 Groups of specimen试件编号加固方式加载方式RCFS-1不加固一次受力直接加载至破坏RCFS-2粘贴CFP加固,尺寸6 800 mm×50 mm×1.2 mm一次加载至开裂荷载前,持荷粘贴CFP,结构胶固化而后二次加载直至破坏RCFS-3粘贴CFP加固,尺寸6 800 mm×50 mm×1.2 mm一次加载至最大裂缝宽度为0.1 mm,持荷粘贴CFP,结构胶固化而后二次加载直至破坏RCFS-4粘贴CFP加固,尺寸6 800 mm×50 mm×1.2 mm一次加载至最大裂缝宽度大于0.3 mm,持荷粘贴CFP,结构胶固化而后二次加载直至破坏

1.2 试验方案

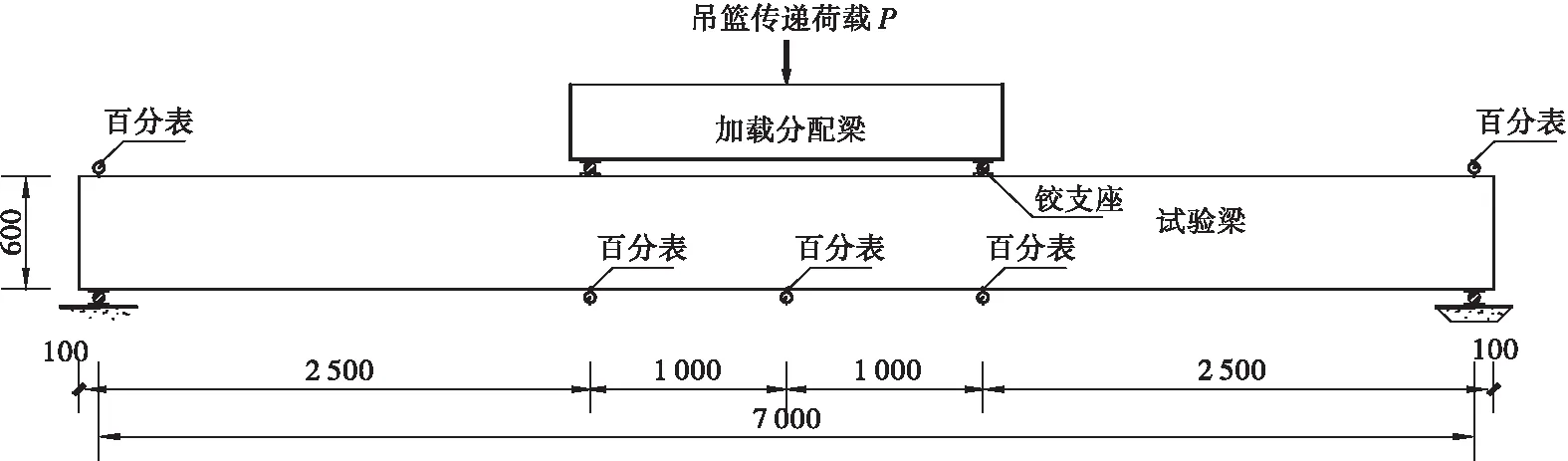

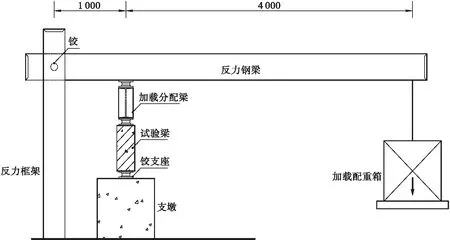

试验加载在吊篮反力架进行,采用两点加载受力试验,试验加载装置示意图见图3、图4。按照验算的预估极限荷载,采用分级加载。钢筋屈服前采取荷载控制,未开裂前试验梁每次加荷7.8 kN,裂缝出现后每级加荷11.7 kN。钢筋屈服后采取位移控制加载,每级荷载作用下挠度变形增加2 mm。各级荷载作用稳定5 min之后进行观测,描绘裂缝图,测量裂缝宽度、长度和走向,测量梁跨中挠度以及截面应变。

图3 试件加载示意图Figure 3 Schematic diagram of specimen loading

图4 吊篮-反力框架加载装置Figure 4 Load device of basket-frame

2 试验结果

2.1 试件破坏形态

试件破坏形态见图5,通过图中的裂缝形态可知,纯弯段梁侧面裂缝的条数基本相同,主裂缝的平均条数为9条,不同方式粘贴碳纤维板加固后,对梁侧面主裂缝间距的影响不大。但加固梁的底部出现更多短裂缝,呈树根状向上发散,初始荷载越大时,树根状的短裂缝越明显,说明碳纤维板对裂缝的发展有较强的约束作用。采用碳纤维板加固后,通过碳纤维粘贴到梁底混凝土表面后共同工作,界面应力均匀分担传递至梁底区域的混凝土,相比于未加固梁而言,梁底区域应力分布更均匀。

(a) RCFS-1

2.2 裂缝形态

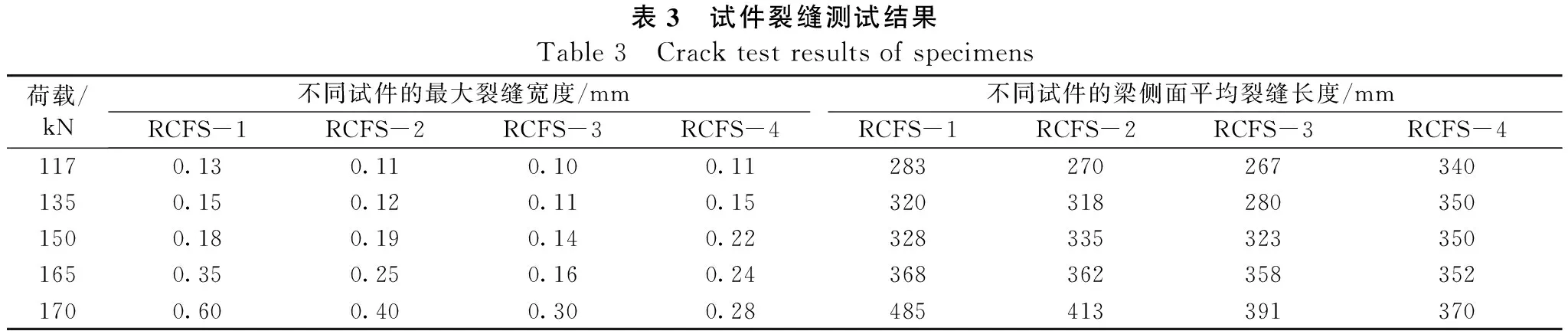

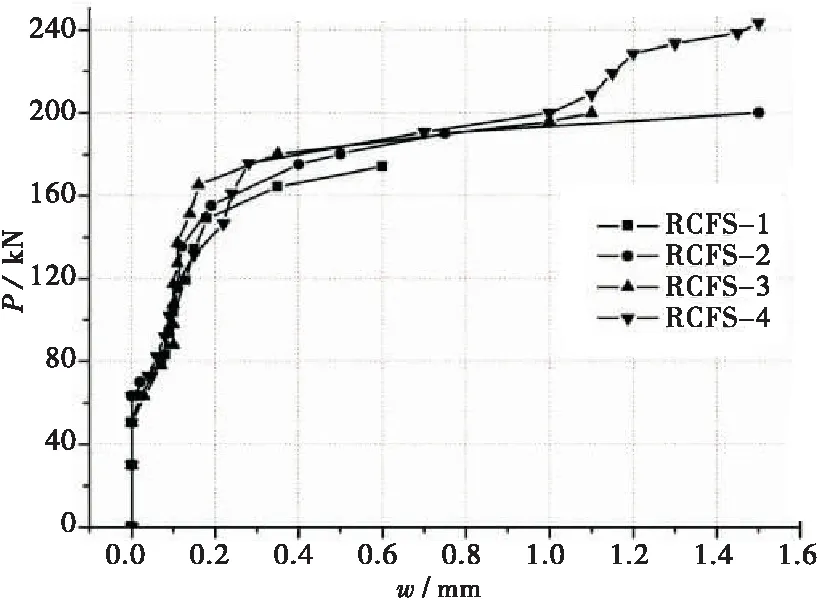

试件裂缝宽度及长度测试结果见表3,荷载-最大裂缝宽度曲线如图6所示。一次受力后,各试件陆续出现从梁底沿着两侧面向上延伸的裂缝,前期裂缝开展迅速,初始裂缝出现后,即形成主裂缝。粘贴碳纤维板加固后,随着二次受力下荷载的增加,主裂缝的长度、宽度继续增加,同时在两侧面陆续出现新开展的短裂缝。但是短裂缝出现后,主裂缝的开展即得到抑制,共同抵抗二次受力作用下的应力和损伤,裂缝宽度曲线中出现平缓段,直至试验结束。试验过程中碳纤维板与RC梁共同工作性能良好,粘贴部位界面未出现剥离或滑移。

表3 试件裂缝测试结果Table 3 Crack test results of specimens荷载/kN不同试件的最大裂缝宽度/mm不同试件的梁侧面平均裂缝长度/mmRCFS-1RCFS-2RCFS-3RCFS-4RCFS-1RCFS-2RCFS-3RCFS-41170.130.110.100.112832702673401350.150.120.110.153203182803501500.180.190.140.223283353233501650.350.250.160.243683623583521700.600.400.300.28485413391370

图6 试件荷载-最大裂缝宽度曲线Figure 6 Load-maximum crack width curves of specimen

RCFS-1加载至170 kN荷载达到破坏,此时对应的RCFS-2、RCFS-3、RCFS-4最大列分宽度分别为0.60、0.40、0.30 mm,且加固后试件裂缝延性空间更大,持荷时间更长。

2.3 挠度变形

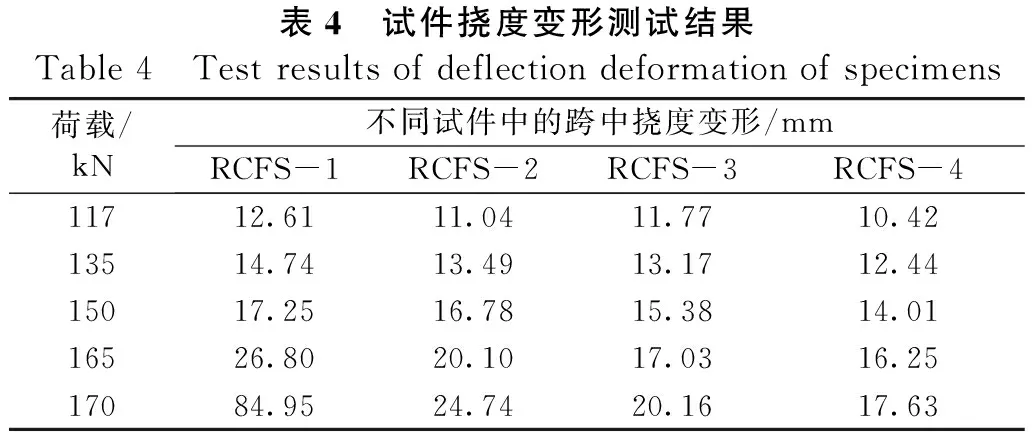

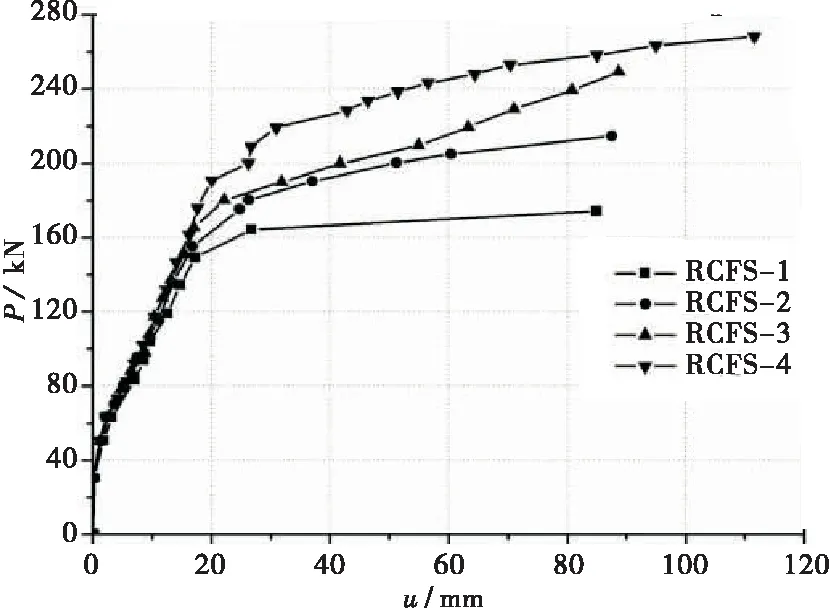

试件挠度变形测试结果见表4,荷载-挠度变形曲线如图7所示,试验过程中,曲线上呈现3个阶段,各阶段大致呈直线段:开裂前的弹性阶段、变形抑制阶段、破坏阶段。

表4 试件挠度变形测试结果Table 4 Test results of deflection deformation of specimens荷载/kN不同试件中的跨中挠度变形/mmRCFS-1RCFS-2RCFS-3RCFS-411712.6111.0411.7710.4213514.7413.4913.1712.4415017.2516.7815.3814.0116526.8020.1017.0316.2517084.9524.7420.1617.63

图7 试件荷载-挠度变形曲线Figure 7 Load-deflection deformation curves of specimen

在开裂前的弹性阶段,4根试件原梁设置条件相同,截面尺寸、钢筋配置、材料强度均相同,因而变形特征基本一致,曲线基本吻合。裂缝出现后,随着粘贴碳纤维板投入工作状态,分担梁底部拉应力,从而使构件变形得到抑制,截面刚度明显改善,曲线出现转折点,第2阶段曲线斜率降低。从RCFS-2、RCFS-3到RCFS-4,3个试验组碳纤维板投入工作的时机不同,越晚粘贴的试件,曲线拐点出现得越晚。

在最终破坏时,RCFS-1最大跨中挠度变形达到84.95 mm,而对应各级荷载下RCFS-2、RCFS-3、RCFS-4分别抑制降低到24.74、20.16、17.63 mm。试验结果表明,粘贴碳纤维板加固后构件的抗弯刚度显著提高。

3 对比分析

3.1 裂缝形态对比

对比梁RCFS-1与加固梁RCFS-2、RCFS-3、RCFS- 4荷载-裂缝曲线前期基本一致,开裂荷载出现的时机接近,说明不同加固方式(初始负载、 粘贴时机)粘贴碳纤维板加固并不会显著提高开裂荷载,对于初始裂缝的宽度、长度控制效果差异不大。但是在曲线的后段,对应于RCFS-1的极限荷载170 kN时,RCFS-2、RCFS-3、RCFS- 4最大裂缝宽度分别为0.60、0.40、0.30 mm,均显著小于对比梁。各加固梁的后期承载力提高幅度明显,裂缝维持时间较长。

试验结果中可以注意到,初期负载程度越高、碳纤维板投入工作时机更晚的RCFS-4,其加固效果优于其他试验组(RCFS-2、 RCFS-3)。这主要是由于加固采用的碳纤维板,其具有的极限抗拉强度标准值为2 800 MPa,但受拉弹性模量为165 GPa,因此需要较大应力水平和变形才能够充分发挥其高强度的性能。RCFS- 4加固时原梁最大裂缝宽度超过0.3 mm,此时应力水平很高。而RCFS-2试件开裂前粘贴碳纤维板,此时碳纤维板的拉伸变形和应变非常小,碳纤维板起到的作用较小,同时钢筋在截面内的用量大大超过碳纤维板,因此在开裂过程碳纤维板的贡献程度较小。

3.2 挠度变形对比

未粘贴碳纤维板前,各试件开裂前挠度变形很小,此时与对比梁曲线基本重合。达到开裂荷载后,进入第2阶段时,试验梁RCFS-2、RCFS-3、RCFS- 4的挠度变形比对照组RCFS-1均要小,且初始负载程度越高,相差越明显。

试件RCFS-2、RCFS-3、RCFS- 4的最大挠度分别达到24.75、20.12、17.63 mm,远低于RCFS-1的84.95 mm。其中初始弯矩最大、粘贴碳纤维板时机最晚的RCFS- 4,其挠度变化速度却比RCFS-2、RCFS-3更慢,最终的挠度变形也较小。这主要是由于加固时机越晚,初始负载水平越高,碳纤维板能分担原梁的内力越多,碳纤维板应力水平越高,降低了RC梁的应力,裂缝的发展得到抑制,截面的刚度退化也慢,从而能约束梁纯弯段变形。

4 有限元模拟

采取ANSYS软件对本试验中4根梁进行数值模拟分析。模型参数取值为:混凝土弹性模量为2.8×104MPa,泊松比取为0.2,混凝土本构关系参照相关文献的设置方式[11],棱柱体抗压强度取23.5 MPa。钢筋弹性模量E取2.1×105MPa,极限强度σ取345 MPa。碳纤维板弹性模量E取1.65×105MPa,极限抗拉强度σu取2 800 MPa。

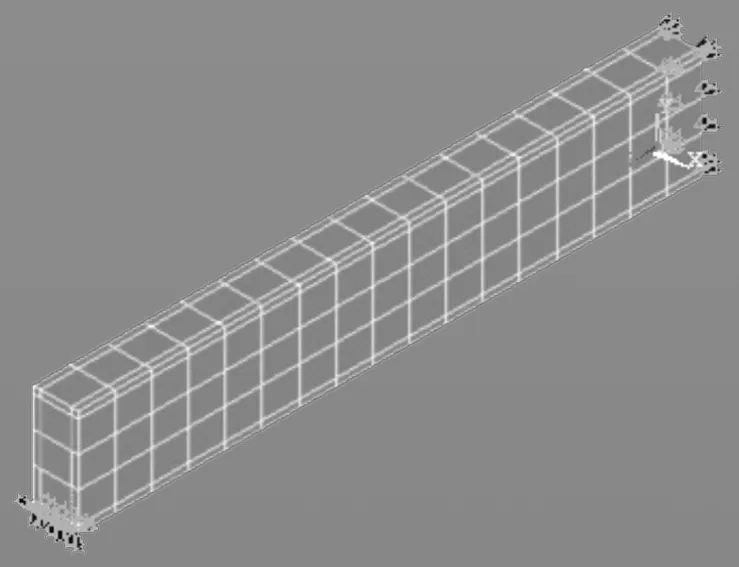

按照试验设置的加载方式,梁端约束采用铰支座[12-13],进行有限元数值分析,模拟荷载作用下加固梁承载力和挠度变形结果,建立的有限元模型如图8所示。为简化试件的计算模型,根据对称性取其1/2跨长进行数值分析。为了避免支座处单元发生局部破坏,在支座位置加40 mm厚垫板,采用SOLID45单元,支座施加约束直接作用在SOLID45上[14]。

图8 有限元模型Figure 8 Finite element model

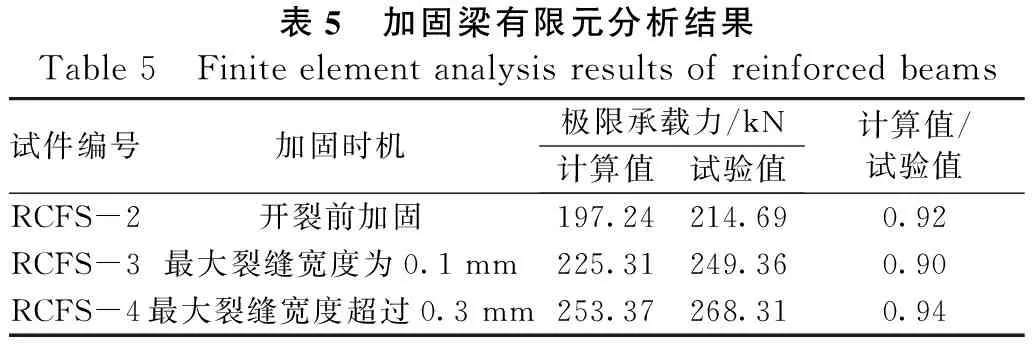

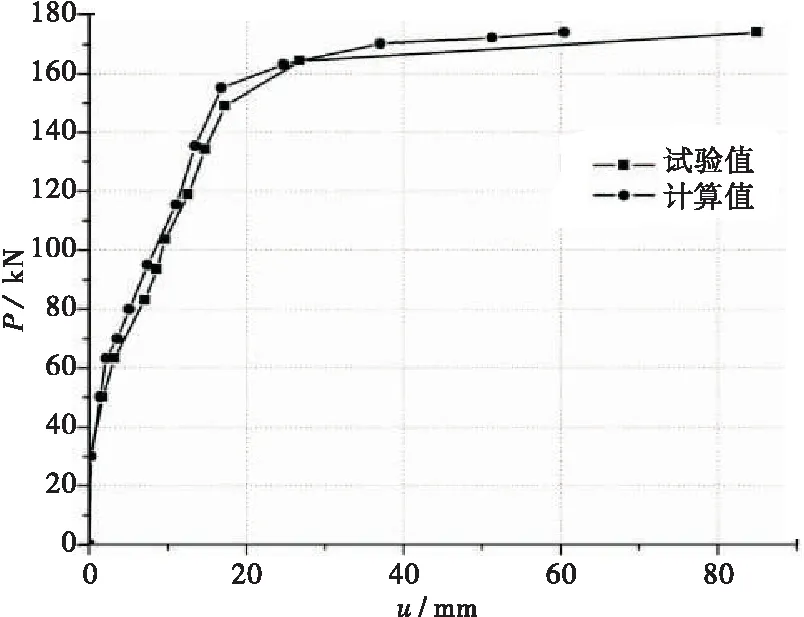

有限元分析计算得到的试件承载力见表5,荷载-位移曲线如图9所示。根据模拟计算结果可知,各加固试件有限元计算承载力与试验测得的极限承载力误差为90%~94%,吻合程度较好。从图9可以看出,计算曲线与试验曲线吻合较好,也说明有限元模型能较好地对碳纤维板加固RC梁进行非线性分析。试验测试的挠度变形值相较于计算值挠度而言更小,其主要原因是二次受力条件下试件带裂缝加固时,更利于碳纤维板强度的发挥,共同工作后其后期强度利用率提高。

表5 加固梁有限元分析结果Table 5 Finite element analysis results of reinforced beams试件编号加固时机极限承载力/kN计算值试验值计算值/试验值RCFS-2开裂前加固197.24214.690.92RCFS-3最大裂缝宽度为0.1 mm225.31249.360.90RCFS-4最大裂缝宽度超过0.3 mm253.37268.310.94

(a) RCFS-1

5 结论

通过对碳纤维板加固的公路桥简支RC梁进行二次受弯性能试验,得出如下研究结论:

a.负载条件下粘贴碳纤维板加固能显著改善RC梁的裂缝形态,提高截面刚度。加固后梁裂缝表现为细而密的特征,主裂缝宽度变小、长度变短,靠近梁底区域短裂缝增多。梁挠度变形大致呈现弹性阶段、变形抑制阶段、破坏阶段,构件变形曲线均呈现线性变化特征。

b.初始荷载水平和粘贴碳纤维板的时机对加固效果影响显著,初始荷载水平越高、粘贴碳纤维板时机越晚,对裂缝抑制效果越好,梁的挠度变形更小。

c.采用有限元软件对试件进行建模分析,模拟结果与试验现象吻合较好,验证了碳纤维板加固公路桥简支RC梁的可靠性,本文试验成果能为碳纤维加固公路桥钢筋混凝土梁的设计理论和施工应用提供一定依据。