基于正交试验的复合水泥土强度试验研究

张莉

(中铁十一局集团第六工程有限公司,湖北 襄阳441000)

1 工程背景

宁波地铁某工程场地属于典型滨海相沉积形成的软土地基。淤泥质土层厚超过30 m,其中局部相变粉质黏土,偶见半碳化腐殖质和贝壳碎屑。试验用土取自工程场地地表下6~8 m的淤泥质土,呈灰色、流塑状,土性较差。

2 室内无侧限抗压强度试验

2.1 试验材料

试验土样取自本工程场地中的典型淤泥质土,采用P·O 42.5普通硅酸盐水泥;初步确定水泥土外加剂选用氯化钙、氢氧化铝和二乙醇单异丙醇胺(DEIPA)等。试验用水取自本工程现场。

2.2 试验方案

2.2.1 试验要求

将土样置于烘箱内烘干后,进行捣碎,根据JGJ/T 233—2011《水泥土配合比设计规程》[1]要求,土样制备时过5 mm筛,试样制备尺寸采用70.7 mm×70.7 mm×70.7 mm。根据宁波当地实际工程经验,水泥掺量分别选取15%、18%和21%,水灰比取0.55,每种配合比制备3个试样。同时,因对比需要,制备无外加剂相应配比的水泥土样,用来分析不同复合外加剂对水泥土强度的提升效果及其变化规律。

2.2.2 试验步骤

根据配合比要求,将称量的土样、水泥和外加剂混料放入水泥搅拌机,在初步均匀拌和后,再一次性加入称量的拌和水,搅拌10~15 min后,拌和物分2层插捣,并保证每层拌和物高度基本相等。

需注意的是,拌和物要注意以下4点:(1)每层拌和物按螺旋形方向由边缘向中心均匀插捣15次;(2)底层拌和物在插捣过程中,捣棒必须触到试模底部;(3)上层拌和物在插捣时,捣棒应达到下层拌和物的10 mm左右,且捣棒要保持竖直;(4)为保证试样的完整性和便于脱模,可在试模内表面涂一层机油。

拌和物在试模内成型后(成型时间控制在25 min内),要进行的步骤为:(1)将试模固定在振动台上进行振实,振实时间约2.5 min;(2)经振实后,拌和物会高出试模上边缘,对此需刮除试模顶部多余水泥土,抹平后盖上塑料薄膜;(3)将试模静置于标准养护室48 h后,进行脱模及编号;(4)试件外表面不得含裂纹、缺棱掉角、倾斜等,否则要重新制样。

合格的试样经称量后放入(20±1)℃水中进行养护:(1)试样放置间隔>10 mm;(2)试样表面离水面距离>20 mm;(3)试样在水中养护至规定龄期。

2.2.3 无侧限抗压强度试验

从养护室取出试样后立即开展试验,试验前擦干试样表面。采用SYE-2000A型压力试验机,加荷速率控制在1.0 kN/s,实行均匀、连续加荷。另外,将试样置于垫板中心,使试样受力面与成型面垂直;同时,要在试样上下表面涂抹1层润滑剂,并在试验过程中及时调整球形支座以保证接触面可均匀受压。

2.3 无外加剂试验结果分析

试验设计水泥掺入比分别为15%、18%、21%;试样养护龄期分别为7 d、28 d和90 d。经试验可知,其无侧限抗压强度随水泥掺入比变化呈现规律为:(1)同一龄期时,随着水泥掺入比的增加,水泥土无侧限抗压强度逐渐增大;(2)与7 d、28 d龄期相比,90 d龄期的水泥掺入比对水泥土无侧限抗压强度影响更大。这个规律符合关于竖向承载水泥土应取其90 d龄期无侧限抗压强度的建议;同时,这也进一步说明水泥掺入比对水泥土无侧限抗压强度的影响效果非常明显。

2.4 复合外加剂试验结果分析

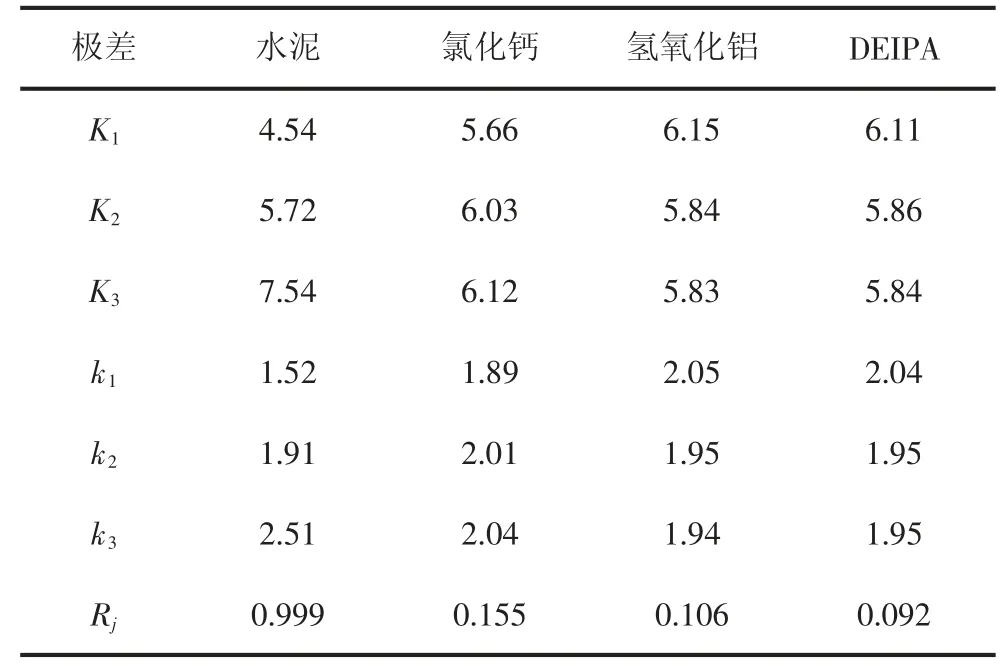

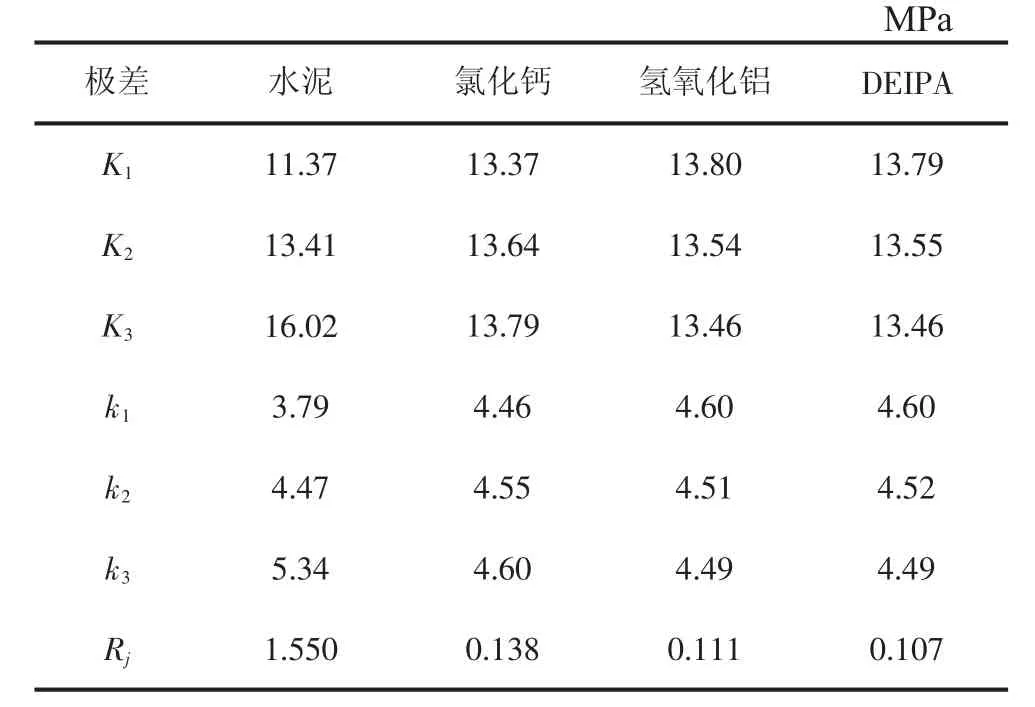

根据初步选定的氯化钙、氢氧化铝和DEIPA等外加剂开展正交试验,可得出最优的复合外加剂的配合比,以用来指导工程实践。本工程采用正交试验中的4因素3水平试验方法。设计试验组数为9组,养护龄期分别为7 d、28 d和90 d,水泥掺入比分别为15%、18%、21%。经试验得知,随着龄期增长,含复合外加剂的水泥土无侧限抗压强度会逐渐增大。表1、表2、表3为7 d、28 d、90 d不同龄期正交试验多因素极差分析结果。

表1 7 d龄期极差分析结果MPa

表2 28 d龄期极差分析结果MPa

表3 90 d龄期极差分析结果

表中,Ki(i=1,2,3)为某因素第i个水平试样的强度之和;ki(i=1,2,3)为平均值,即ki=Ki/3;Rj为某因素下的极差(最大值与最小值之差),Rj值越大,说明该因素对强度指标的影响程度越显著,反之影响就小。由此可知:

1)28 d、90 d龄期的各因素影响程度与7 d龄期的一致,由高到低影响程度的因素排列顺序为:水泥>氯化钙>氢氧化铝>DEIPA。

2)与同掺入比的无外加剂水泥土相比,28 d、90 d的水泥土最大无侧限抗压强度分别提高了41.5%和23.1%。

3 现场试验

3.1 试验方案

试验场地地基采用钉形双向水泥土搅拌桩进行加固。根据上述室内无侧限抗压强度试验结果和经济性考虑,现场试验采用复合外加剂:P·O42.5普通硅酸盐水泥掺入比18%、水灰比0.55、氯化钙掺入比3%、氢氧化铝掺入比3%、DEIPA掺入比0.03%。

为检验地基加固实施效果,现场采用钻芯取样试验,以验证水泥土强度。

3.2 试验结果分析

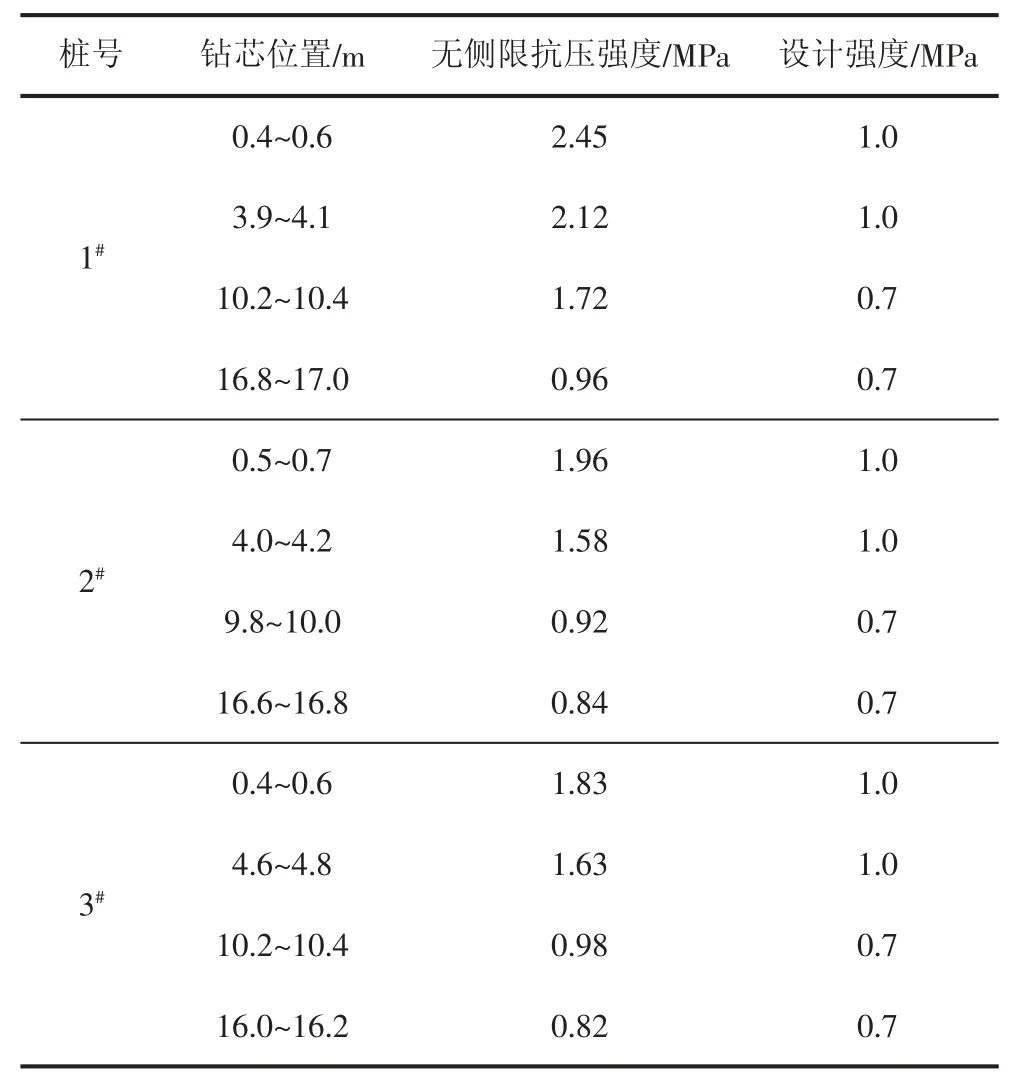

钉形双向水泥搅拌桩施工28 d后进行了钻芯取样试验来测试取样的无侧限抗压强度。表4为1#、2#和3#试桩的钻芯取样试验结果。从表4中可以得到:(1)水泥土样基本呈灰色,桩身搅拌较均匀,芯样呈现柱状;(2)12 m以上的钻芯取样较连续,12 m以下钻芯取样相对不完整,其无侧限抗压强度与浅部钻芯取样有较大差别。

从表4可知:

表4 1#~3#试桩钻芯取样试验结果

1)沿深度方向钉形双向水泥土搅拌桩桩身强度分布不太均匀,离散性较大;

2)工程现场水泥土强度不仅与龄期有关,还与其深度及对应环境有关,即不同深度会影响水泥土物理化学反应,从而影响其强度;

3)与室内无侧限抗压强度试验结果相比,现场芯样取样试验的水泥土强度明显要低,因此差距较大;

4)设计的复合外加剂能有效提高钉形双向水泥搅拌桩的桩身质量,即室内正交试验结果是可靠的。

4 结语

针对宁波地铁某工程场地的软土地基加固施工可知,开展基于正交试验的水泥土复合外加剂试验研究能够提出最优配合比,并在结合现场钻芯取样试验前提下,验证其应用效果,值得推广。