双护盾TBM小转弯半径(R=260 m)施工技术研究

李吉,冯少龙

(中铁五局集团有限公司城市轨道交通分公司,长沙410000)

1 引言

随着城市地铁不断发展,市区中心的地铁隧道不断饱和。近年来,许多一线城市逐渐往市郊、城郊发展。地铁建设行业也不断成熟,地铁隧道施工的标准、规格、难度越来越高。在一些复杂地质、地段,围岩结构复杂,常规的土压平衡盾构机很难满足施工要求。双护盾全断面隧道掘进机(Tunnel Boring Machine,TBM)施工法具有安全、高效、优质、环保和有利于围岩稳定等诸多优点,正在我国越来越多的城市地铁隧道施工中被积极地研究和探索[1,2]。本文基于深圳地铁6号线民乐停车场出入线隧道段的工程实例,结合双护盾TBM的结构与功能特点,对其在小转弯半径施工中的技术难题展开研究,提出TBM在该隧道段施工的针对性设备改造方案与施工技术要点,并总结施工过程中遇到的问题与解决方案,以期为双护盾TBM在小转弯半径隧道施工项目提供一定的参考。

2 工程简介

2.1 工程概况

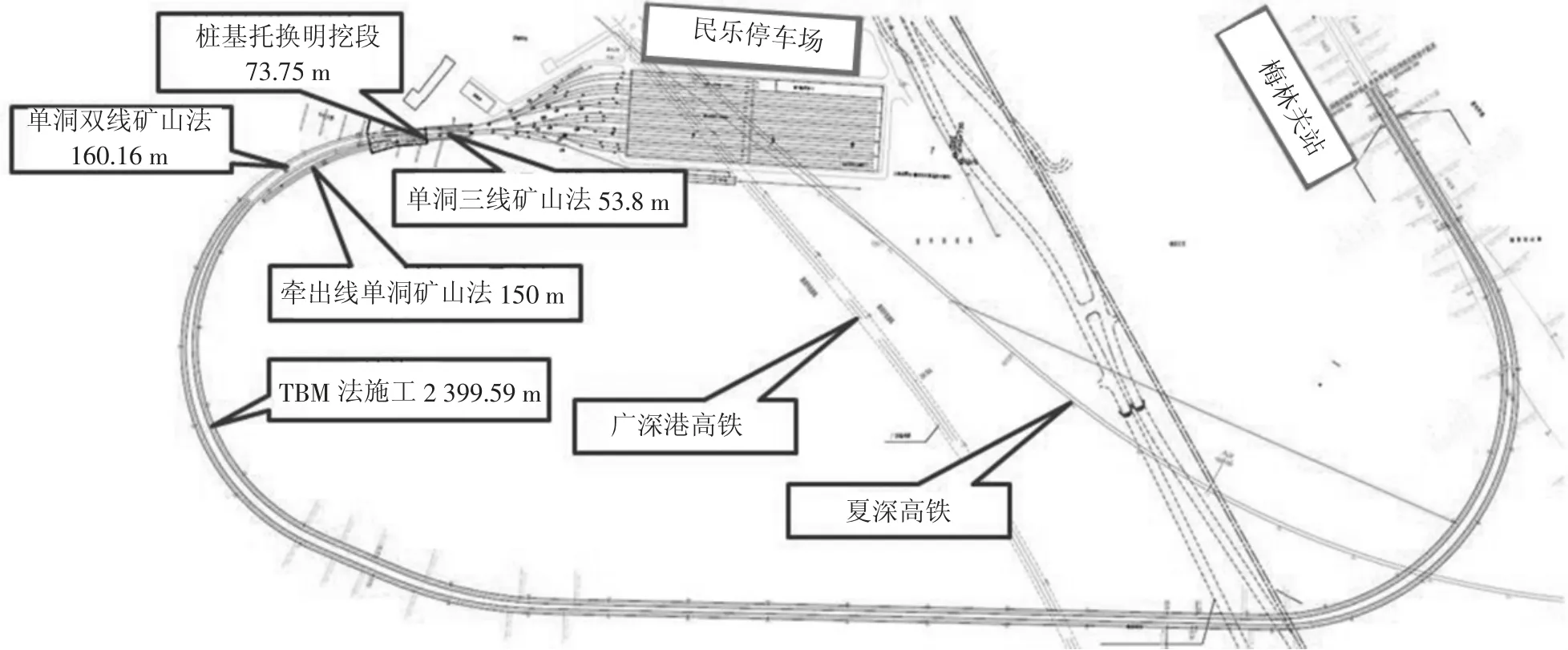

如图1所示,深圳地铁6号线民乐停车场出入线隧道线路大体呈东西走向,起点为翰梅区间,线路出区间后以R=300 m曲率半径往西转,沿塘朗山西行1 km,以R=260 m曲率半径往东转接入民乐停车场线路,主要依次穿越厦深高铁、地铁4号线、新彩隧道、南坪高速公路、广深高铁、牛咀大桥等,均为工程控制点,为避免爆破对高铁不利影响,主要采用TBM工法(长2399.59 m)施工,牵出线段(长175 m)及洞口段(长53.8 m)采用矿山法施工,下穿牛咀大桥段采用明挖法施工(长73.05 m)。

图1 停车场出入线隧道详图

2.2 水文地质

如图2所示,隧道沿线主要穿越地层为中、微风化花岗岩层,局部穿越断层破碎带,中风化花岗岩(单轴饱和抗压强度强度平均45 MPa)、微风化花岗岩(平均95 MPa,最大125 MPa)。

图2 停车场出入线隧道纵断面图

地下水类型为基岩裂隙水,略具承压性,地下水对混凝土及钢筋局部为弱腐蚀性,其余均为微腐蚀性。隧道埋深3~248 m,最大水头高度为145 m。

2.3 工程重难点

工程施工项目遇到的重难点主要有以下4点。

2.3.1 施工工法新

深圳地铁6号线民乐停车场出入线隧道使用的“韶山十六号”双护盾TBM是由中铁五局、中铁装备、中铁华隧联合研制,TBM早期多用于山岭隧道的建设,在全国城市轨道交通领域中,TBM施工尚处于起步阶段,深圳是在地铁10号线才首次引入双护盾TBM用于城市轨道交通建设[3],而针对小转弯半径R=260 m的TBM施工在全国乃至亚洲都是首次[4],施工缺乏相关经验。

2.3.2 施工风险大

根据勘察报告显示,TBM区间段存在4处断层破碎带,个别破碎带可能水头高度较高(高度145 m),施工时容易引起涌水涌砂现象、卡刀盘的情况,施工风险大。

2.3.3转弯曲线半径小、技术要求高

根据设计文件,矿山法空推步进段存在一条小半径为R=190 m、出入线TBM段存在2条小半径曲线段,一条为R=260 m、长度720 m的曲线段,另一条为R=300 m、长度690 m的曲线段,施工过程控制要求高,施工难度大。

2.3.4 上跨、下穿多

出入线段TBM区间依次上跨6号线正线隧道、下穿厦深高铁、上跨4号线隧道、下穿新彩通道(新彩隧道)、上穿广深港高铁、侧穿牛咀水库等,施工过程控制要求高。

3 双护盾TBM设备改造方案

韶山十六号TBM整机总长141.8 m,共设台车12组,2组连接桥。盾体采用双护盾结构,刀盘为面板式刀盘,刀具为非线性布置。驱动形式为电驱,共设350 kW的电机6组,整机功率为3 388 kW。为满足此次施工区间中多个小半径、长距离曲线的施工任务,专门就设备进行了多项针对性设计及进场后期改造,主要包括以下3方面。

3.1 刀盘刀具改造

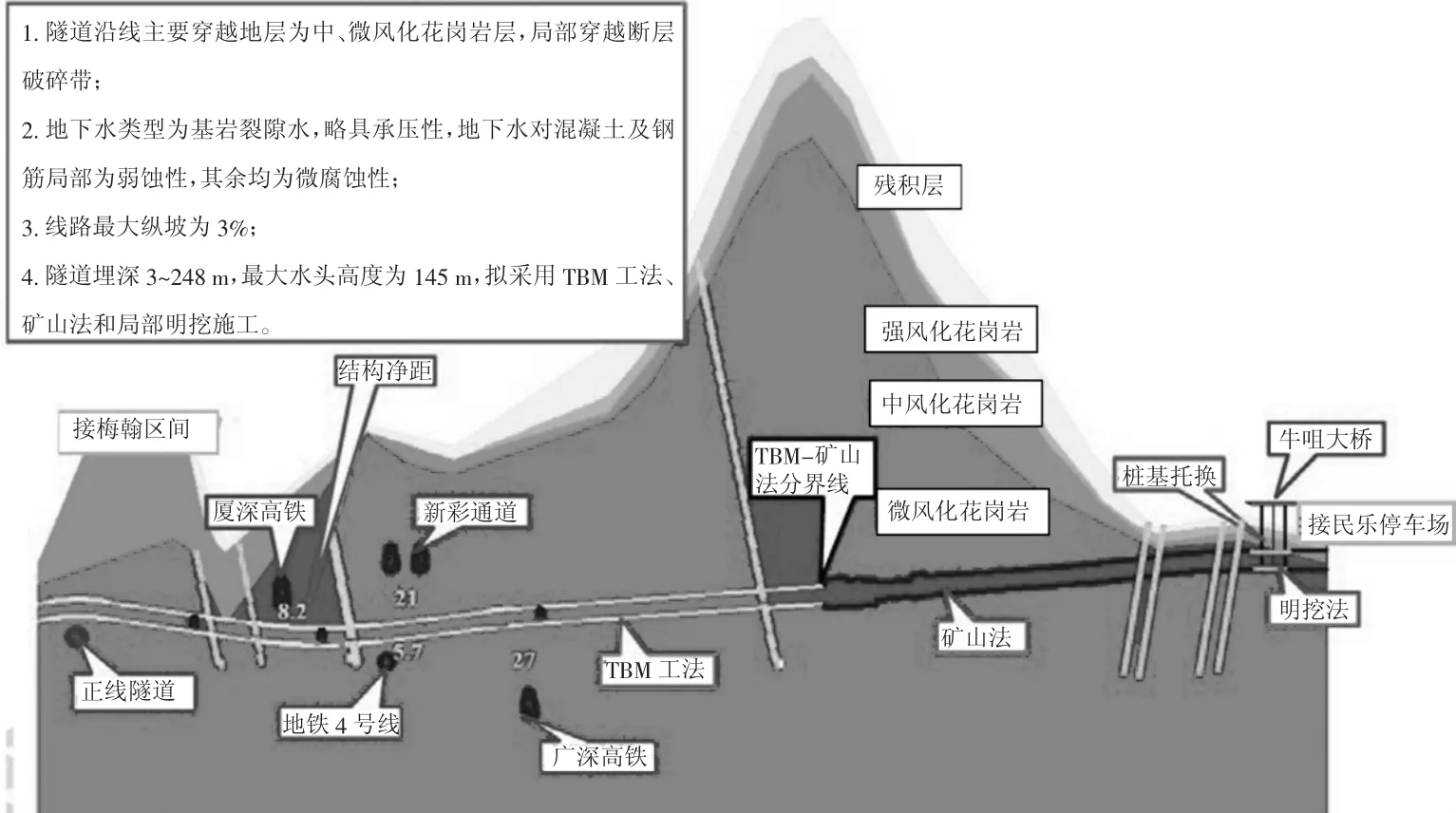

刀盘共配备单刃滚刀36把,中心双刃滚刀4把,刮刀为68把,开挖直径为φ6 500 mm,为满足小半径施工开挖需要,将如图3所示的39#、40#、41#、42#、43#、44#边滚刀更换刀座分别渐进加高15~50 mm,通过刀具机械性外移扩大开挖直径,使开挖直径达到φ6 600 mm。同时更换加高型边刮刀,保证开挖直径增大后的进土效果。

图3 刀盘刀具布置示意图

3.2 伸缩盾扭矩系统改造

“韶山十六号”双护盾TBM设有主推油缸12组,辅推油缸20组,在掘进过程中由主推掘进完成一个行程后中盾两侧外部撑靴回收,再由辅推油缸向前顶进换步,完成一个顶进循环。在主推时靠伸缩盾的自由伸缩对成孔形成支护,伸缩盾由伸缩内盾和外盾组成,同时伸缩内盾还设有反扭矩结构,由伸缩内盾的8个扭矩油缸及前盾和支撑盾2组扭矩梁的相互反力作用形成反扭矩装置,扭转油缸安装在伸缩内盾两端,“夹持”住扭矩梁,对称布置在伸缩盾两侧,每侧一组,正常施工中,扭矩油缸在扭矩梁上滑行,支撑盾一端因由盾体外侧撑靴稳稳撑住成孔洞壁形成固定的扭矩梁,扭转油缸通过固定侧扭矩梁形成扭力从支撑盾到伸缩内盾再到前盾传递到刀盘,克服抵消刀盘单个转向的反作用力,从而实现盾体纠滚功能。

但是由于隧道的设计曲线为R=260 m的小转弯半径曲线,施工难度大,技术方面不成熟。在弯道掘进的过程中,主推油缸伸出过多会导致伸缩外盾和内盾形成夹角卡主内盾拖着内盾伸出,最终会导致扭矩油缸脱出扭矩梁并发生位移,失去纠滚功能,如果发现不及时,刀盘在工作的情况下会短时间内形成非常大的滚动角度,不但损坏扭矩油缸及设备管路线路,还会对后续的纠滚和整个扭矩系统的重新安装带来非常大的困难。为避免此种情况再次发生,耽误施工进度,因而对扭矩油缸做出了部分改进。

在伸缩盾后部的左上、右上的扭矩油缸上各添置1组外置行程传感器,将数据实时反馈到主控室上位机,在程序中增加条件当扭矩油缸水平行程到100 mm时,上位机会发出预警并中断推进。同时,在弯道掘进时,增加换步次数,缩短换步行程,主推行程每次到400 mm换步一次,以确保伸缩外盾和内盾干扰小,并经常清理扭矩梁梁体的工作面,维持润滑,保证油缸在上滑行时足够润滑。通过对设备的改进,结合操作维保人员的培训,能有效有保证扭矩系统在小转弯半径曲线中的正常工作。

3.3 管片防旋转系统改造

双护盾TBM受限于刀盘刮刀布局因素影响,刀盘通常只能由顺时针方向转动,这点区别于常规的土压平衡盾构可以通过刀盘正反转来调整滚动角及调整管片旋转,TBM的这一因素在小转弯半径隧道段施工过程中对管片旋转控制造成了很不利的影响,虽然TBM设备本身设计有盾体防滚角系统在相对作用力下可以管片旋转方向施以控制,但在使用过程中主要存在2个问题:

1)由于隧道小半径方向为左转,与刀盘顺时针转动反作用力一致,在实际施工中管片旋转非常严重防滚角系统未能起到有效作用。

2)调整油缸设计偏小,在换步过程中调整到最大角度后仍然因压力过大而泄压缩回,未能起到调整作用。

受此影响给管片的选型和拼装带来了一定的难度,影响了管片的拼装质量;也使后续台车架和电机车轨道铺设不平整,导致拖车偏移,从而影响主机皮带与后配套皮带的正常运行,最终影响了正常掘进;同时使全站仪位置发生偏移,影响了测量,对掘进参数造成误导,对掘进造成影响。在跟中铁装备设计技术人员沟通后决定管片防旋转进行改造,主要采取对原调整限位结构进行割除,增加调整行程并通过焊接钢板垫块固定的方法进行强制性固定。

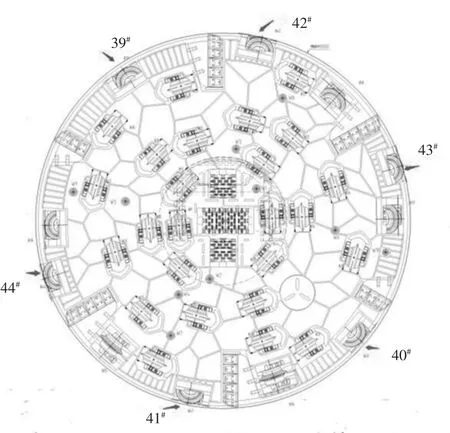

原管片防旋转系统由A、B、C、D组,每组2根尺寸分别为φ100 mm×155 mm和φ56 mm×155 mm的调整油缸组成,通过油缸的伸缩动作,给支撑盾后部固定的20根辅推油缸调整径向伸出角度,使得辅推油缸撑靴由原来的与底座垂直变为沿轴向顺时针或者逆时针旋转一定角度,进而使得油缸在伸出过程中在管片和油缸底座间形成旋转作用力,得以调整管片及稳定支撑盾角度,如图4所示。

图4 辅推调整系统

4 双护盾TBM小转弯半径施工要点

4.1 小转弯半径步进施工要点

TBM前期空推步进段牵出线由矿山法施工,总长228.8 m,存在一条小半径R=190 m,长度39 m曲线段。采用混凝土导台步进工法。

导台采用钢筋混凝土结构形式,采用C35混凝土浇筑,主筋采用直径25 mm的HRB400钢筋,步进反力支架安装孔尺寸为210 mm×210 mm矩形截面,用于步进时插入反力钢结构,安装形式采用钢板焊接预埋,步进滑轨及电瓶车行走轨道均采用43 kg/m钢轨。钢轨压力3 130 kN,反力支架反力1 200 kN,如图5所示。

图5 步进导台模型

如图5所示结构,步进采用厚度300 mm的2块常规管片作为辅推油缸反力顶块,一个行程结束后利用管片拼装机把管片重新安置回盾尾,重新下一个循环,在直线段步进时采用2次顶进,即辅推油缸顶进结束后再由主推油缸继续顶进以减少管片倒换次数,节省时间,提高步进效率。但在转弯半径过小时由于盾体结构长,在主推油缸伸出较长时,盾体出现在导台上偏移、上翘、卡盾,增加了步进阻力使导台出现后靠变形、导台开裂、反力管片隆起等现象,严重影响步进进度。

经改进,采用单护盾模式步进,即只使用辅推油缸步进,缩短盾体延伸长度,减小与导台的摩擦阻力。调整主推油缸A、D组油缸行程差,使盾体姿态和导台转弯半径尽量吻合。减小油缸推力,降低步进速度。增加后靠支撑数量,加强导台及支撑变形监测等措施。在顺利通过此次曲线段的同时,设备技术人员同步跟进处理设备结构、油气管路、电气电缆等设施在曲线段的干涉及管线连接处余量是否充足等问题,为正线的R=260 m的转弯半径曲线施工提供保障。

4.2 小转弯半径正线施工要点

在正线R=260 m施工中遇到的问题主要是卡盾和刀具偏磨,主要采取了以下措施:

1)加强刀具检查管理,严格控制边滚刀磨损值,超过磨损量及时更换,保证刀盘扩挖量,并对刀具磨损情况、使用里程等结合地层情况做出分析调整;

2)增加盾体撑靴行程传感器,通过撑靴伸出量掌握盾体与岩体间隙,提前做好预判,确定掘进趋势与管片选型;

3)调整豆砾石与双液浆注入顺序,先填充管片曲线外侧,再填充内侧,防止管片受推进油缸纠偏影响产生偏心错台;

4)调整管片拼装顺序,配合防滚转系统控制管片旋转;

5)缩短主推行程,增加换步循环,控制盾体结构长度,防止卡盾。

5 结论

双护盾TBM在隧道施工项目中能够满足高效破岩,小曲线转弯,穿越破碎带以及三类、四类围岩的高效掘进,但在深圳地铁6号线项目中,TBM施工从调试到小曲线半径隧道施工遇到的问题很多,尚须对设备自身设计做出许多优化。本文对双护盾TBM在小转弯半径区段施工难题进行研究,内容如下:

1)从结构、功能设计的角度分析了双护盾TBM在小转弯半径区段施工时的存在的问题与不足,然后针对TBM的刀盘刀具、伸缩盾扭矩系统、管片防旋转系统提出了改进方案,保证了双护盾TBM顺利通过小转弯半径隧道段。

2)提出了双护盾TBM在小转弯半径区段施工方案与技术要点,并结合实际施工流程,总结了施工过程中遇到的难题以及应对策略,对双护盾TBM小曲线半径地铁项目施工有一定的参考意义。