小直径盾构穿越复合地层刀盘扭矩优化研究

郭忠猛 陈小星 王领兵

(中电建路桥集团有限公司,北京 100160)

0 引言

小直径盾构机一般指直径2~4.2m 的盾构,小直径盾构在施工过程中具有开挖直径小、对地面环境扰动较小等特点,主要应用于各种地下管廊工程,如一些引水、排污、电缆、通信及其他其他市政公用设施综合管道工程[1-4]。之前由于我国盾构技术发展的闲置,国内小直径盾构较少,地下综合管廊的建设只能通过借用修建地铁使用的盾构,导致综合管廊的造价较高。最近几年我国盾构事业的发展突飞猛进,我国拥有了能够自主生产小直径盾构的能力,对于小直径盾构的应用也逐渐变多。

虽然小直径盾构的刀盘扭矩相较于地铁修建所用盾构较小,但刀盘扭矩仍是盾构设计需要考虑的重要参数,同时也是盾构施工过程中需要时刻关注的控制参数。盾构在穿越复合地层时,刀盘扭矩过大很容易造成盾构卡死的现象,而刀盘扭矩过小则会导致盾构不能正常推进,严重时很容易造成刀盘、刀具的严重磨损。为此,徐前卫[5]通过应用数学和力学方法研究了在均匀地层中盾构刀盘切削扭矩计算的问题,总结出了在不同埋深、刀盘开口率及不同转速的情况下刀盘扭矩的变化规律;江华[6]通过依托北京地铁工程,研究了在砂卵石地层下土压平衡盾构刀盘扭矩的计算方法,提出了该种地层情况下刀盘扭矩的简便算法;Qin Chengjin[7]提出了一种可以基于设备运行和状态参数的盾构机刀盘扭矩精确预测的新兴混合神经网络(HDNN),可以用于在各种不同情况地质条件下精准预测刀盘扭矩;杨志勇[8]通过依托北京、天津地下直径线工程,对泥水平衡盾构刀盘扭矩的计算方法及其影响因素做出了相应研究,总结了不同影响因素对于刀盘扭矩的影响程度。

众多学者针对刀盘扭矩在不同地质条件下的预测都展开了理论分析与数值计算,同时积累了大量的成果。但对于小直径盾构穿越复合地层刀盘所需扭矩问题没有具体结论,本文通过实际工程项目,结合现场地质、水文条件对刀盘扭矩值进行理论计算,分析其适用性[5-6]。

1 刀盘扭矩计算模型

1.1 经验公式

刀盘驱动扭矩可按经验公式得出:

表1 α取值范围

1.2 理论计算公式

盾构在硬岩掘进的扭矩主要由三部分组成,分别为刀盘滚动阻力扭矩、石渣提升所需要的扭矩和为克服刀盘自重所需要的扭矩。由此,我们可以得到盾构在硬岩中掘进的扭矩

2 某缆化隧道工程实例分析

2.1 工程特征分析

该缆化隧道工程5#~10#井区间盾构隧道线路总长2944m,区间水平最小转弯半径为300m,区间纵向最大坡度为11‰,覆土厚度在13~16m 之间。

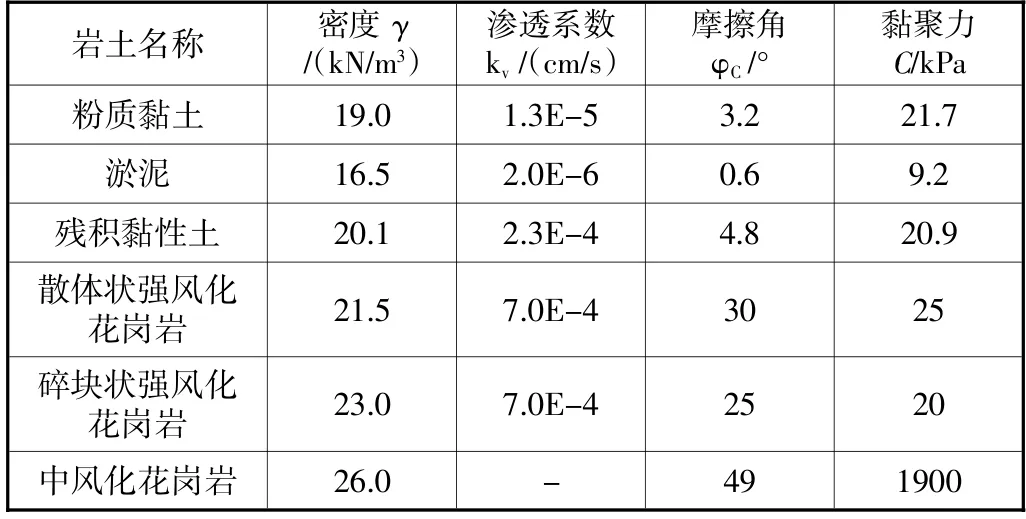

(1)地质条件。5#~10#井范围内区间隧道穿越的地层主要为:粉质黏土、淤泥、残积粘性土、散体状强风化花岗岩、碎块状强风化花岗岩、中风化花岗岩。详情见表2 所示。

表2 土层参数

(2)水文条件。本工程场地内地下水可划分为松散岩类孔隙含水岩组及基岩裂隙含水岩组两大类,且暂未发现明显的承压含水层。

松散岩类孔隙潜水主要赋存于浅部的杂填土及上层黏性土中,含水层介质渗透性变化大。本含水层水量较小,水位随季节性变化,变幅一般小于1.0m。本次勘察期间,钻孔内量测得到的潜水稳定水位为0.20~4.40m,设计时地下水位一般可按0.50m 进行考虑。

基岩裂隙水主要赋存于碎块状强风化、中等风化带中,由于裂隙张开和密集发育程度、连通、充填情况很不均匀,所以裂隙水的埋藏、分布及水动力特征也非常不均匀,主要受岩性和地质构造控制,透水性及富水性一般较弱,其补给来源主要为含水层侧向补给和上部含水层垂直补给,具弱承压性。

2.2 刀盘参数

刀盘参数如表3 所示。

表3 刀盘参数

2.3 刀盘扭矩验证

根据表2 中所提供的刀盘参数,结合施工现场相应的地质、水文条件,可以采用第2 节给出的经验公式算出由于经验公式准确性较低,可继续采用理论计算公式计算得出当刀盘刀具贯入度为1cm 推速时,硬岩掘进所需要的力矩:=69.08t·m。考虑到掘进过程的不可预测性,取安全系数为2,计算可得刀盘最大扭矩理论计算值为1381.6kN·m。

5#~10#井区间实际采用一台土压平衡盾构机掘进,刀盘开挖直径3890mm。刀盘开口率40.5%,最大扭矩1844kN·m。可以看出无论是经验公式算得的刀盘扭矩值还是理论计算公式得出的刀盘最大扭矩值均与实际工程中应用的盾构刀盘最大扭矩值相接近,由此可见刀盘扭矩的理论计算值具有一定的实际应用意义。

3 盾构主驱动及刀盘布置

3.1 盾构主驱动

刀盘驱动整体采用变频电机驱动。共配置刀盘驱动电机6 个,总功率可达270kW。主轴承的设计寿命为10,000 小时,此外主驱动密封通过2套密封系统密封,外周密封和内周密封均采用2 道4 指型卷纸密封。详情见图1、图2。

图1 主驱动性能曲线图

图2 主驱动电机图

3.2 盾构刀具配置

(1)刀具配置情况

刀盘滚刀布置:中心四联滚刀:1 把,高度110mm;正面滚刀:14 把单联,高度110mm;边缘滚刀:7 把单联,高度110mm;撕裂刀:4 把,高度110mm。

刮刀:正面刮刀24 把,高度80mm;边缘刮刀28 把,高度80mm。

超挖刀:1 把。

(2)耐磨保护措施。为了保证掘进过程中刀盘及刀具的完好程度,刀盘及刀具应做好耐磨保护措施。刀盘周边区域带堆焊耐磨保护,刀盘面板hardox 板耐磨保护,用硬质合金保护耐磨条。另外,刮刀和滚刀全部表面烧耐磨焊,对刀箱和刀背进行耐磨保护。并且在刀盘正面和边缘各设置1 个液压式磨损检测装置见图3。

图3 刀盘外周耐磨保护

4 结束语

(1)通过建立刀盘扭矩的理论计算模型对其进行计算,计算结果可得刀盘扭矩,分别有刀盘滚动阻力扭矩27.49kN·m、石渣提升所需要的扭矩0.35kN·m 和为克服刀盘自重所需要的扭矩41.24kN·m。

(2)经过与实际电力隧道工程情况相结合,考虑了现场地质及水文条件后,可以通过计算得出该工程所需刀盘扭矩理论计算值为1381.6kN·m,实际工程使用盾构刀盘最大扭矩为1844kN·m,可以说明理论计算值在实际工程中具有一定的现实指导意义。

(3)本文仅结合220 千伏东台-盖山线路缆化工程,并以其中5#~10#井区间段作为研究背景,所得结果具有一定的局限性,仅可为类似工程情况提供参考。