基于润滑可靠性的RV减速器曲柄轴承优化

曹 亮,陈国强,董丽君

(湖南工程学院 机械工程学院,湘潭 411104)

0 前言

RV减速器作为机器人结构的核心部件,具有体积小、重量轻、传动比范围大、寿命长、精度保持稳定、效率高、传动平稳等一系列优点,日益受到国内外的广泛关注.然而国产RV减速器仍然受制于寿命和精度问题无法迅速发展,严重制约了我国的机器人产业.RV减速器的寿命问题主要受曲柄轴承寿命的影响[1].RV减速器曲柄轴承的主要失效形式为滚针的挤裂、滚针磨损严重、发黑[2].针对上述问题,本文利用科学的研究方法对RV减速器曲柄轴承进行深入分析及优化,进而获得可靠性较好的曲柄轴承结构.

国内外学者对集成于曲柄轴一体化结构轴承的设计与性能优化方法研究甚少,特别是考虑曲柄轴承润滑可靠性的情况,研究成果主要集中于标准结构滚动轴承的设计与优化.例如Waghole[3]采用混合优化方法对滚针轴承进行了优化,提高了轴承的基本额定动载荷.Lucian Tudose[4]提出了求解标准滚子轴承优化设计的多目标进化算法,考虑了轴承的基本动径向载荷额定值和滚子与滚道之间的弹流动态膜的最小厚度.另外,吕凤鹏[5]以提高RV减速器疲劳寿命为目标,利用遗传算法对RV减速器转臂轴承进行了设计优化.但都未从润滑可靠性的角度,基于真实工况对曲柄轴一体化结构轴承进行优化与分析.目前关于轴承润滑方法的研究很多,如Hamroch-Dowson拟合公式、Wilson-Sheu修正公式和弹流润滑数值方法[6-8].拟合公式和修正公式过于简化,忽略了某些参数的影响,限制过大[9].由于工作环境非常复杂,且要求曲柄轴承具有很高的精度和可靠性,弹流数值方法更适合于RV减速器曲柄轴承的分析.

本文将从实际工况出发,采用热弹流数值计算方法对曲柄轴承润滑情况进行深入分析,同时拟采用遗传算法实现对集成于曲柄轴一体化结构轴承进行额定动载荷和润滑可靠性的多目标优化.

1 线接触等温脂润滑弹流润滑模型

由于滚子与内轨之间的线接触,在赫兹接触应力一般大于2000 MPa的情况下,润滑状态可视为弹流体线接触问题的模型[10].通过求解由雷诺方程、膜厚方程、载荷方程、粘压与密压方程组成的复杂非线性方程,可以计算出线接触润滑脂弹流润滑膜厚度.

1.1 Reynolds方程

式中,h为膜厚;为的膜厚;U为平均速度,u1和u2分别为滚道和滚子的表面切向速度;x为润滑脂流动方向,n为流变参数,n≤1.

1.2 膜厚方程

式中,R为等效曲率半径分别为两圆柱半径;s是x轴上的附加坐标,表示任意线载p(s)ds与坐标原点的距离;p(s)为载荷分布函数;x0和x e为载荷p(x)的起点和终点坐标;c为待定常数.

1.3 载荷方程

式中,w表示载荷,p表示压力.

1.4 粘压与密压方程

式中,z为常数,近似取0.68;φ0为润滑脂在常压下的塑性黏度,相当于润滑油的黏度.另外,将润滑脂的密度认定为常数,即ρ=ρ0.

最后采用多重网格方法,可以得到有限长线接触热弹流润滑的完整数值解,得到不同参数下的润滑油膜厚度.

2 考虑热弹流润滑的轴承优化分析

2.1 RV减速器曲柄轴承结构受力分析

RV减速器曲柄轴承为保持架组件结构.其基本结构如图1所示,为了合理对RV减速器曲柄轴承进行优化,将摆线轮简化为轴承外圈.图中D0表示保持架组件与摆线轮配合处直径,Dw为滚子直径,Dm为轴承节圆直径,Lw为滚子有效长度,B为保持架组件结构宽度,Fw为曲柄与轴承配合处直径.

图1 曲柄轴承结构图

为了了解曲柄轴承的润滑情况,需对轴承受力情况进行分析.根据文献[11]可知,每个曲柄轴承所受的径向力大小为:

式中,T为总扭矩,R0为轴承孔中心到摆线轮中心的距离.

当轴承受到径向力作用时,轴承中滚动体的最大负载为[9]:

式中,Z表示滚子数量.

2.2 目标函数

(1)基本额定动载荷是决定轴承寿命的最关键因素[12].为了保证疲劳寿命最长,额定动载荷C应最大化.

其中

r=Dwcosα/Dm,λv=0.45*1.36,bm=1.1,i为球列数,α为名义接触角度.

(2)为了保证润滑的可靠性,润滑油膜厚度应最大化.

式中,h为润滑油膜厚度,可综合线接触等温脂润滑弹流润滑模型中式(1)~(4)和曲柄轴承结构受力分析式(5)~(6)求得.

2.3 设计变量

由式(1)~式(8)可知,轴承的基本额定动载荷和润滑油膜厚度由内部几何参数D0,Dw,Z,Lw所决定.因此,设计变量向量表示为

2.4 约束条件

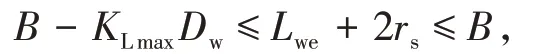

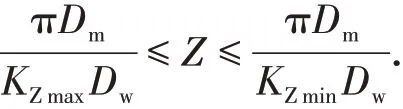

(1)滚针的直径Dw应符合经验的取值范围

式中KDmin=0.33,KDmax=0.40,则

(2)在圆柱滚子轴承中,滚针的长度约束应该满足,滚子的有效接触长度不能大于曲轴安装长度.根据设计经验,

式中KLmax=2.2,rs依据文献[9]可进行选取,则

(3)滚针的个数约束依据经验取值范围为

式中KZmin=1,KZmax=1.9,则

(4)为了保证润滑的可靠性,需要对润滑油膜厚度作出约束.通过对油膜厚度与表面粗糙度的比值n来评估弹流润滑可靠性情况.膜厚应满足Hmin>n*Ra来保证润滑是有效的.则

大量的实验表明,润滑油膜厚度是轴承套圈表面粗糙度的3~4倍,轴承的使用寿命提高了2倍.当n>3时,曲柄轴承能够在完全弹流润滑(EHL)状态下工作,滚动轴承的额定寿命将显著提高[13].

3 RV减速器曲柄轴承优化方法与分析

3.1 优化方法

为了获得理想的优化结果,需要对轴承额定动载荷(或者轴承寿命)以及润滑高可靠性双目标同时进行优化.然而,传统的优化方法对于轴承额定动载荷(或者轴承寿命)多峰值问题容易陷入局部最优解,使用的搜索方法通常是确定性的,而这种确定性使得搜索难以达到最优点;遗传算法对多峰函数或者无解析表达式的优化问题有很强的通用性,对目标函数具有全局优化性和稳健性[12].同时遗传算法对于处理多目标问题具有普遍适用性[13-15].MATLAB软件集成了遗传算法工具箱功能.遗传算法工具箱可直接通过命令功能或GUI接口使用,使遗传算法的运用变得简单、直观.其一般步骤如下:

(1)SGA采用二进制编码来离散自变量,染色体的长度为设计变量的个数,基因值即为设计变量值,因此,染色体X=[ ]x1,x2,x3,x4=[D0,Dw,Z,Lw].同时确定每个设计变量的约束条件.

(2)确定适应度函数,即建立目标函数.用轮盘赌策略确定个体的适应度,判断是否符合优化准则,输出最佳个体及其最优解.

(3)基于以上设置条件,编写约束条件、目标函数等MATLAB文件.

(4)调用MATLAB遗传算法工具箱,设置策略性参数,种群规模M、终止进化代数T、交叉概率Pc、变异概率Pm等,从而运用遗传算法求得最终多目标优化结果.

3.2 RV减速器曲柄轴承优化结果分析

本文研究的RV减速器型号为RV20E,其曲柄轴承保持架组件结构的参数为:Dw=3 mm,Lw=7.73 mm,Z=14,D0=26.5 mm,Fw=20.5 mm,B=10 mm,曲柄的转速为9.75 r/s,RV减速器总转矩为80740 N·mm,轴承孔中心到摆线轮中心的距离R0=55 mm.

RV减速器曲柄轴承采用遗传算法进行多目标非线性优化,遗传算法基因数目为100,最大迭代数为100.最优个体系数为0.3;种群大小为100,最大进化代数为100,停止代数次数为100,适应度函数偏差设为1e-100,函数gaplotpareto,进行优化后得到Pareto前沿如图2所示,优化后参数值列于表1中.

图2 Pareto前沿

表1 求解结果

从表1结果可以看出,根据型号为RV20E的RV减速器原始参数,利用式(7)、(8)计算出原始曲柄轴承的额定载荷为1.3866e6 N,轴承润滑的最小油膜厚度为0.079469μm.本文采用考虑流润滑条件下的优化模型,通过遗传算法对曲柄轴承优化,从表1可知,优化后曲柄轴承的额定动载荷可以提高到3.11e6 N,弹流润滑的油膜厚度为0.1μm.通过比较可以看出,曲柄轴承在优化后的额定载荷得到显著提高,从1.3866e6 N提高到3.11e6 N.与此同时,其最小油膜厚度相比于优化前增加了26.6%,这对于改善曲柄轴承润滑可靠性具有一定作用.当然本优化结果仅仅从理论分析上对曲柄轴承优化进行考虑,工程实践中很多情况是无法准确反映出来的,尤其是润滑脂的相关性质,减速器工作过程中的振动,以及减速器在变速情况下的润滑特性等,都无法很好地准确地进行分析.本项目的研究从简化的润滑角度出发,综合考虑曲柄轴承理想情况下的可靠性,能为工程实践曲柄轴承可靠性的提高提供一定的参考.

4 结论

本文以RV减速器曲柄轴承为研究对象,考虑了影响曲柄轴承工作的润滑情况并建立了关于曲柄轴承优化的数学模型.采用MATLAB编写程序,基于遗传算法对柔性轴承的额定动载荷与最小油膜厚度进行了优化设计,并运用实例进行验证.针对RV减速器(型号为RV20E)优化后的RV减速器曲柄轴承的额定动载荷得到了较大的提升,从1.3866e6 N提高到3.11e6 N,即相应地提高了疲劳寿命.同时其润滑的最小油膜厚度达到0.1μm,相比优化前提高了26%以上,润滑可靠性得到显著改善,即磨损寿命得到延长,达到了优化设计的目的.研究结果表明该方法对于RV减速器曲柄轴承可靠性优化设计具有指导意义.