风电机组FMECA的分析研究

彭 凡,谢卫才,2,汤超正,刘万太,赵培斌,

(1.湖南工程学院 风力发电机组及控制湖南省重点实验室,湘潭 411104;2.湖南省风电装备与电能变换协同创新中心,湘潭 411104;3.湖南湖工电气有限公司,湘潭 411101)

0 引言

目前国内外各大厂商都有各自特点的监控系统,相比火力发电机组而言,针对风力发电机的专业监控系统很少,都只能完成一些简单的温度测量,并没有高效科学的发电机故障诊断系统.兆瓦级风力发电机作为风力发电机组中的核心设备,风力发电机的单机容量也在不断增加,随之而来的安全运行问题也逐步受到重视.由于风力发电机组工作位置的特殊性,如果发生严重事故,不仅对电网安全产生影响,而且修理吊装费用也非常昂贵.查看风电场运维记录本,大多数故障主要发生在机械传动系统和电气控制系统中.长期的研究发现,定子线圈绝缘老化是兆瓦级发电机故障的主要原因[1].

无论是风力发电业主的运行单位还是风电机组的制造单位,对发电机的绝缘状况都十分关注,企业和科研单位都在进行相关研究[2-4].风机设计的理论寿命是25~30年,且风电制造企业的质保期一般为5年,对于运行时间超过10年或者在常规检测中经常击穿的发电机,我国关于大型电机绝缘评估中有相关规定,要求进行绕组绝缘老化鉴定.随着技术的不断发展,海上风电场也在我国东部、东南部沿海地区发展起来,与陆地环境不同,特殊的高湿度、高盐度和低温条件不同程度地影响着发电机的绝缘状态.这些陆上和海上的不利条件,给风电机组的日常维护制造了困难,也大大增加了风场运维的成本.如果要对发电机进行全面细致的绝缘系统检查和预防性加固修缮等工作,需要几个月的检修周期[5].由于我国兆瓦级风力发电机组最长运行时间也刚刚达到10年,所以从国外对大型风机的维护数据得知,一旦风机使用超过20年,其运营维护成本将占到风电场收入的百分之五十[6-8].而且随着新能源的发展,风机装机容量将不断增加,在未来的某个时间节点,将会出现大面积维护状况.因此,对风电机组中核心部件的故障监测与故障诊断显得十分有价值.通过这些手段使定期维护、被动维护变为早期干预、主动维护,延长风电机组使用寿命,增加经济效益[9-10].

1 兆瓦级风力发电机组故障分析理论

目前,针对兆瓦级风力发电机组故障原因分析的方法有FMEA(故障模式及后果分析法)、FMECA(故障模式后果与严重度分析法)、FTA(故障树法)、马尔科夫理论法和布尔理论五种主要故障诊断方法.其中FTA、FMEA和FMECA在实际工程中应用最为广泛.

FMEA是逻辑分析归纳法中的一种,在分析问题时按照由底层到高层的顺序进行分析,通过假设每一层中每一个部件有可能的故障类型,逐层逐个向上推演.从每个部件入手分析,逐步分析每一种潜在的故障模式可能会对整个系统造成的影响.FMECA方法是在FMEA分析的基础上增加了故障严重度分析[3].

对于任何事物的分析都有一个由宏观定性分析到微观定量分析的过程,对于兆瓦级风力发电机组而言,需要针对每个系统进行分析,其中布尔理论分析法、马尔科夫理论分析法和FTA分析法是属于定量分析;而FMEA和FMECA分析法则属于典型的定性分析.

FMECA是由下而上进行的,主要关注子层的潜在故障对父层系统产生的影响.FMECA是可靠性研究中的一个重要内容.

利用FMECA找出隐藏在各层系统中的潜在故障原因、找出不达标运行状态的产生原因是其基本任务.如偏航电机温升报警,可能是电机出现故障,也可能是散热风扇出现故障,同一个故障问题可能会由不同的原因造成.FMECA在风电机组故障诊断系统中的主要功能是:发现风机故障征兆与原因的逻辑关系,通过逻辑关系表预防潜在性事故的发生,并把故障进行分类和严重度分级.

FMECA的分析过程并不抽象,接近实际分析情况,在军工、航天和制造业应用广泛.这也正是其实际应用价值的体现.

2 风电机组主要结构及其故障

论文中的风电机组数据均来自某风场使用的兆瓦级风电机组,该型号风电机组为水平轴永磁直驱型,可以进行变桨距调节,风轮直径为82.7 m,额定功率为2 MW.

为了对兆瓦级风力发电机组各子系统的故障有一个宏观的了解,把收集到的故障信息运用FMECA进行处理后得到表1.

表1 FMECA分析兆瓦级风电机组各子系统

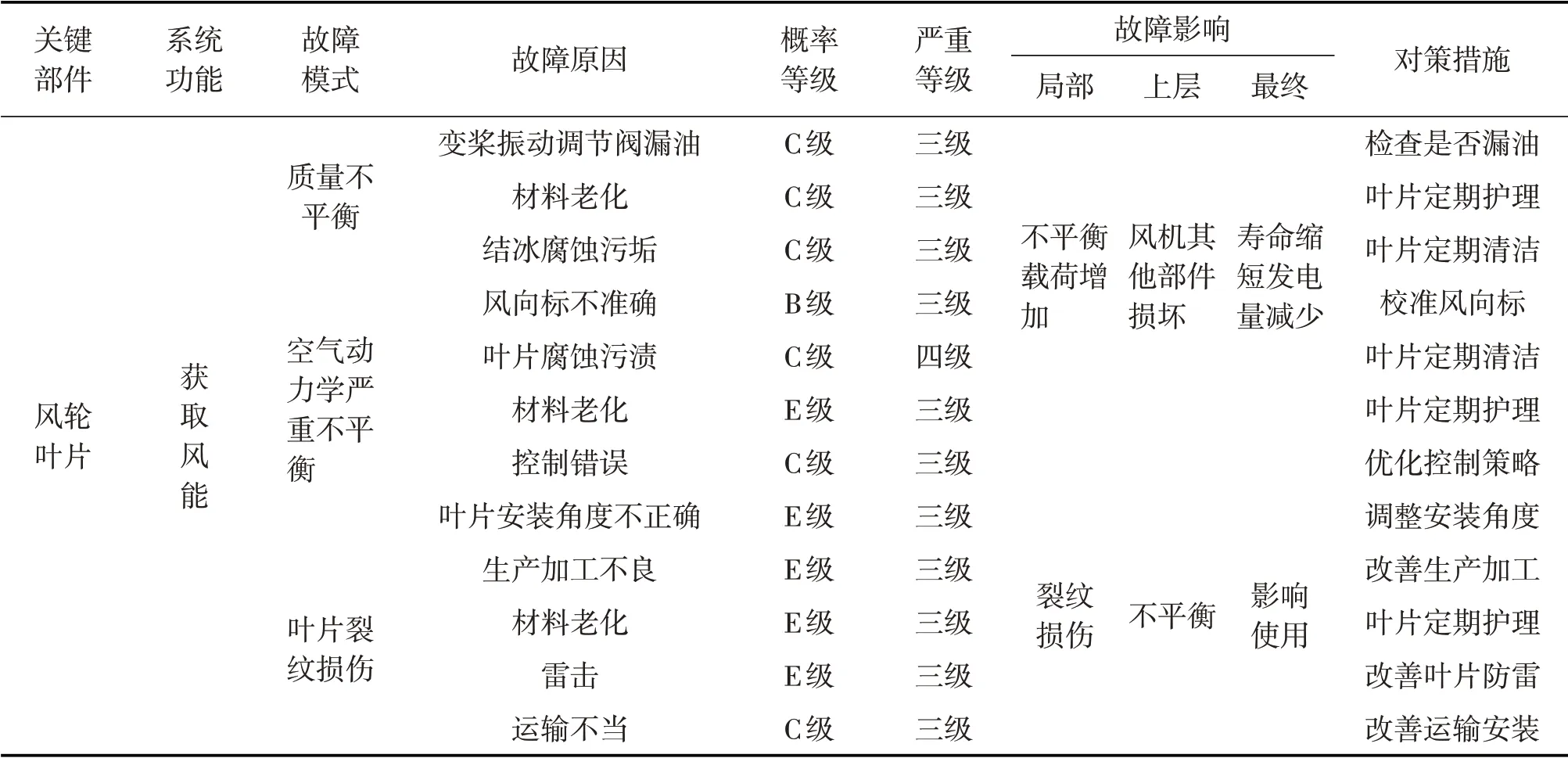

2.1 叶片部分

叶片制作应用真空吸注成型技术制造叶片的主梁,减少制造中产生的缺陷.大型环氧树脂叶片搭载雷电保护系统.为保证叶片在旋转时平衡效果最好,利用空气动力学平衡技术,把叶片间的质量互差保持在0.1%以内,重心互差控制在8 mm以下.风轮叶片部分可能会出现叶片质量不平衡、空气动力学不平衡、叶片裂纹或断裂,如表2所示.

表2 FMECA分析兆瓦级风电机组风轮叶片故障

2.2 轮毂部分

轮毂在设计时需要满足结构优化、布局合理、尽量小的重量和风阻最小的气动外形,经历疲劳强度分析后通过ANSYS软件进一步优化,研究时所使用的风机轮毂为薄壁球壳结构.轮毂结构铸造性好,材料为EN-GJS-350-22U-LT强度较高.

兆瓦级风电机组需要长时间运行在气象条件相对较差的地区,有时容易造成叶片开裂和轮毂锁死等故障.相对而言,轮毂的故障发生率是比较小的,如表3所示.

表3 FMECA分析兆瓦级风电机组轮毂故障

2.3 变桨系统

该型号风电机组采用独立变桨设计,变桨系统由变桨装置、变桨轴承组成.每套变桨装置由带PTC保护和计数装置的直流伺服电机、行星减速器、齿轮润滑系统等组成.变桨电机驱动变桨轴承转动,变桨轴承带动叶片完成改变桨距角的动作.

变桨装置由整流器带动伺服电机提供动力,用于变桨控制和正常停机.当风电机组遭遇某些特殊情况时,会触发紧急停机程序,假如集电线路或输电线路突然出现故障无法为风电机组内部驱动电机提供动力,此时变桨驱动装置只能依靠蓄电池来提供动力,利用各种传感器收集信息发送至PLC,处理后控制变桨电机完成自动收桨,这项功能非常重要,如若没有顺利收桨,很可能出现倒塌的危险.

图1 变桨结构示意图

从风场故障统计数据可知,该风场变桨电机的散热风扇故障率较高,在极端天气或特殊情况下紧急停机后,桨叶回收到顺桨位置,此时的动力来源是蓄电池,如果桨叶未成功回到顺桨位置,可能会出现安全生产事故.所以,安全平稳收桨既是一个技术问题,也是一个安全问题.

对于变桨系统而言,可能发生的故障模式有驱动电机过热、驱动电机振动过大、变桨轴承磨损或过热、变桨控制系统通讯异常、编码器异常、内部电路短路、电池漏液等故障信息,如表4所示.

表4 FMECA分析兆瓦级风电机组变桨系统故障

2.4 发电机总成

该风机采用的发电机是的永磁发电机,采用了钕铁硼等永磁体材料而不需励磁系统,其主要由锥形支持、定子、转子、主轴承、转子制动器等组成,发电机结构如图2所示.

图2 发电机3D结构示意图

永磁同步发电机不需要外部励磁,由钕铁硼等材料构成的永磁体为转子提供励磁,这样的设计使永磁同步发电机损耗明显降低.定子绕组用真空压力浸漆(VPI),采用F级以上的绝缘结构,使用寿命可达20年以上.采用了永磁体安装结构设计及装拆的专有工艺,在短路情况下减少造成永磁体永久退磁的可能.

风电机组中的发电机长期运行在特殊环境,会遇到轴承温度过高、发电机过热,由于发热又会引起绝缘损坏、永磁体失磁;部分电机还会出现振动过大,随之产生大量噪音,如振动频率达到某些设备的固有频率会引发其他危害.

兆瓦级风力发电机可能发生的故障模式有:振动异常、温升超标、轴承变形和永磁体退磁等,如表5所示.

表5 FMECA分析兆瓦级风力发电机故障

3 总结

本文以某大型风电场的兆瓦级风力发电机组为研究对象,对兆瓦级风力发电机组的故障进行了研究.利用FMECA分析理论,对风电机组整机、风轮系统、变桨系统、兆瓦级发电机、偏航系统、偏航制动系统和变流器进行了分析和研究.制作的相应表格可以直接反映故障发生频率、严重等级和故障对局部、上层、整体的影响.在理论分析后,结合南山风电场日常故障维修方案,给出相应故障的解决措施.