基于CFD的外加热回转式医疗固废裂解炉设计与研究

毛 娅,闵家庚

(武汉理工大学 机电工程学院,湖北 武汉 430070)

在全球疫情肆虐的情况下,医疗废物的产量将持续增长。热解法是近年来逐渐兴起的垃圾处理方式,其具有减量化、无害化、资源化的特点[1]。

目前,国内外学者对热解技术开展了相关研究:袁浩然等[2]研究了城市垃圾裂解过程,讨论了各类热解气化反应器的优缺点,通过比较各类实验研究,明确了热解温度、加热速率对热解产物产量及产物分布的影响。徐青等[3]研究了温度对城市生活垃圾裂解产气规律与产气组分的影响规律,结果表明垃圾在微波设备内升温很快,裂解产物主要有H2、CO、CO2、CH4、CnHm等气体成分,随温度升高,甲烷含量逐渐增大。宦晓鹏[4]根据印尼油砂的物化性质对给定的新型油砂设计了一种新型油砂裂解炉,并搭建了小型实验装置,Njagga Touray等[5]对山羊粪便的特性进行了研究,发现其可作为裂解原料制生物碳,通过分析不同的因素对制碳的影响,最终得到保存时间是影响生物炭制备的次要工艺参数。Abnisa等[6]研究表明生物质热解油可代替化石燃料,而获得高质量的热解油需要有效科学的制备方法,为此提出共热解技术,该技术可以改善裂解油特性,提高产率,降低含水率等,具有重要的意义。

医疗固废与以上一般垃圾不同,携带有病毒病菌,需要妥善处理。笔者以医疗固废为研究对象,设计了一种外加热回转式裂解炉,在设计的裂解炉结构参数基础上,应用CFD技术研究其温度场、流场等,为结构设计提供理论参考。

1 裂解工艺路线

裂解是指物料在无氧情况下高温吸热之后,分解生成气体、焦油和碳渣等的化学变化过程。

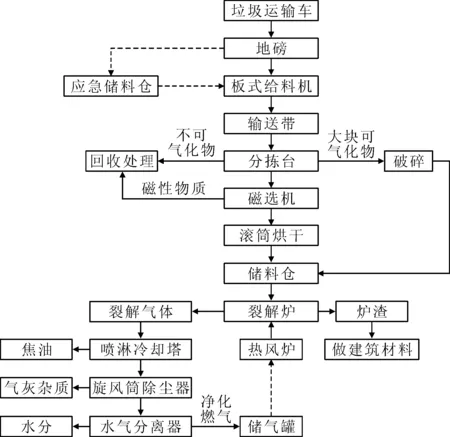

医疗固废裂解工艺流程包括前处理系统、热解气化系统、热解气净化系统和焦油回收系统,其核心部分是热解气化工艺。医疗垃圾经过消毒、运输、称量后由板式输送机输送至分拣台。在分拣台上将玻璃、金属等不可裂解的无机物被人工分拣出来回收处理,可以裂解的大块物料经破碎然后存入储料仓,剩下的物料则经过磁选机拣出未分拣出的磁性物质,再烘干处理之后进入储料仓。储料仓内的医疗固废由螺旋输送机输送至裂解炉,在高温环境下裂解气化产生气体。气体冷凝生成焦油,不冷凝气体则净化之后作为燃气通入储气罐储存,可作为燃料使用,裂解产生的炉渣收集之后可作为建筑材料,最终实现医疗垃圾的减量化、资源化和无害化要求。其工艺流程如图1所示。

图1 医疗垃圾热解气化工艺流程图

2 裂解炉结构

对裂解炉关键结构进行设计,其结构简图如图2所示。

图2 裂解炉结构示意图

回转式裂解炉的能耗与其结构尺寸、物料的填充率和停留时间相关。炉管内气、固体的流动方向可以分为顺流式和逆流式两种,逆流式筒体适用于湿度较大的物料,气体与固体混合较好,只不过产生的粉尘量较多。如今大多数裂解炉为顺流式,顺流模式时,物料的气化成分在炉管内停留时间较长,因此选择顺流式结构进行设计。

物料在炉管内的运动规律是:管体回转时,由于管体在回转过程中物料会顺着炉管内壁被带到一个较高的高度,然后顺着管壁滑落,滑落时由于炉管存在倾角,因此物料会向前移动一段距离。本炉管内抄板型式为工业运用广泛的升举式抄板,结构如图3所示。因其制造、安装比较简单,炉管内抄板的功用是将物料扬起使物料蓬松,换热充分,可减少滞留层的厚度,提高传热系数。炉管的水平倾角是指管体的中心轴线与水平面之间的夹角,倾角大小一般根据物料完成裂解所需的停留时间确定,本裂解炉倾斜角取3°。

图3 升举式抄板示意图

根据吴挺[7]的实验研究,医疗垃圾在裂解30 min左右时,裂解产气速率开始急剧下降,产气总量趋于稳定,物料基本完成了裂解整个过程,依据其研究物料停留时间取30 min。筒体转速为1 r/min,回转筒体在回转时,转速通常为0.4~10 r/min范围内,筒体外径的圆周速度不能超过1 m/s。

物料在筒体内的填充率是炉管截面上物料截面积占整个截面积的比例。物料的填充率φ一般取0.1~0.2,最大不超过0.25,为保证物料充分裂解,填充率取φ=0.1。医疗垃圾裂解过程主要分为3个阶段:脱水阶段、有机物降解阶段、缓慢失重阶段。每个阶段失重率分别为5%、65%、5%。在裂解过程中,物料裂解损失排出炉管外的质量约占总质量的65%。本裂解炉医疗垃圾处理量为500 kg/h,物料G入=0.5 t/h,G出=0.175 t/h,得到平均值Gm=0.337 5 t/h,物料容重γ=0.14 t/m3。筒体的直径为1.0 m,长15.7 m,炉管两端由拖轮支撑,其中中间加热段长度为9 m,炉管管壁厚为12 mm,在炉管支撑处和齿圈固定处,管壁厚取18 mm。

传动装置需要满足裂解炉工作的要求,首先需要足够的传动功率,其次运行与操作简单,易于维修。其结构布置采用电机-带传动-减速器-链传动-齿轮传动路线,如图4所示。

图4 裂解炉结构示意图

3 裂解炉传热数值模拟分析

在设计的裂解炉炉管与炉膛结构与工艺参数基础上,对裂解炉炉膛与炉管内的物料传热情况进行模拟分析。

3.1 几何模型与网格划分

裂解炉结构主要分为两部分,炉膛和裂解炉管。炉膛作为传热区域,其结构影响了热风在炉膛内流动与传热,热量的利用率与保温,以及物料裂解的状态与稳定性。将设计的裂解炉设备简化,取其炉膛与受热段裂解炉管部分结构进行研究。简化后的裂解炉三维模型结构如图5所示。

图5 简化裂解炉三维结构

设计的裂解炉系统每小时的热量输入量为5.77×106kJ,由热风炉燃烧后产生的热风提供。热风入口与热风炉出口对接,其直径与热风炉出口直径一致,尾气出口直径为324 mm。炉膛长度与加热段炉管长度一致,炉膛下半部分高1 m,宽1 m,上半部分直径为1.5 m,裂解炉结构剖切面如图6所示。

图6 简化裂解炉剖切面

裂解炉网格划分主要包括炉膛流域、炉管、物料3部分网格的划分。炉膛流域较大且形状较为规则,没有特殊的形状,因此划分的网格单元较大,网格数量为95万左右,炉管采用较小的网格单元划分,网格数量为78万。为了保证计算的精确程度,对热风入口与出口进行网格加密,使其能够达到计算要求并且符合实际。网格划分如图7所示,整体网格数量为221万,网格平均质量为0.85。

图7 裂解炉模型网格划分

3.2 数学模型和边界条件

3.2.1 数学模型与求解

在本研究中,因为涉及热量的传递,首先需要开启能量方程;气相湍流模型选择standardk-ε模型;没有涉及化学反应,仅在气体与固体间存在传热;在保证准确性时,为了减少计算量,辐射换热模型选择P1辐射模型;对流传热采用热对流。考虑到本研究中均采用非结构网格,离散格式选择QUICK格式;为了提高计算精度并且使计算收敛,分离求解器选择SIMPLEC算法。

3.2.2 边界条件

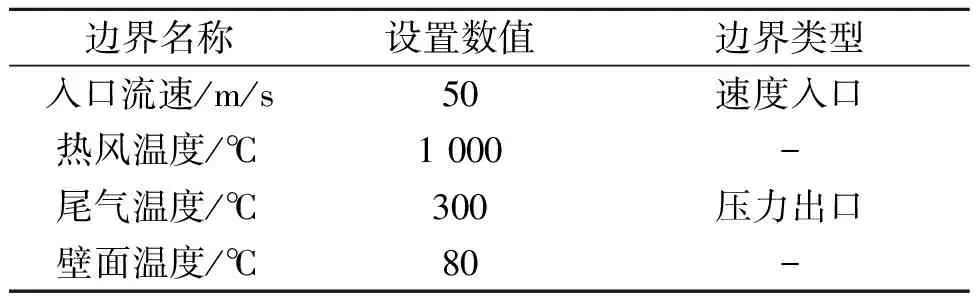

数值模拟主要分为两部分,即热风在炉膛内的流动状态与炉膛内的温度分布状况,炉膛内湍动使炉膛内的温度分布很复杂,温度场的分布情况影响炉管内的医疗物料的裂解情况。由于物料裂解在600 ℃左右,因此炉管内物料的温度分布与裂解炉结构设计的合理性有重要联系。模拟的边界条件如表1所示。热风入口采用速度入口,由于入口与热风炉出口连接,故入口热风的温度、速度和热风炉输出的热风一致,尾气温度在300 ℃左右,采用压力型出口,炉膛内布置有耐火砖和耐火棉,存在一定的热量损失,故将壁面温度设置为80 ℃。炉管的传热系数设为70 W/(m·k),物料裂解的热量来源于热风炉提供的热风,计算物料裂解所需热量,通过热平衡计算得所需热量为7.21×106kJ/h。

表1 裂解数值模拟边界条件

3.3 计算结果分析

建立完数学模型与边界条件后,通过Fluent计算得到炉膛内的流场与温度分布,然后将计算结果作为负荷代入到炉管、物料受热模拟分析中,得到炉管、物料受热情况。

3.3.1 炉膛内速度场分析

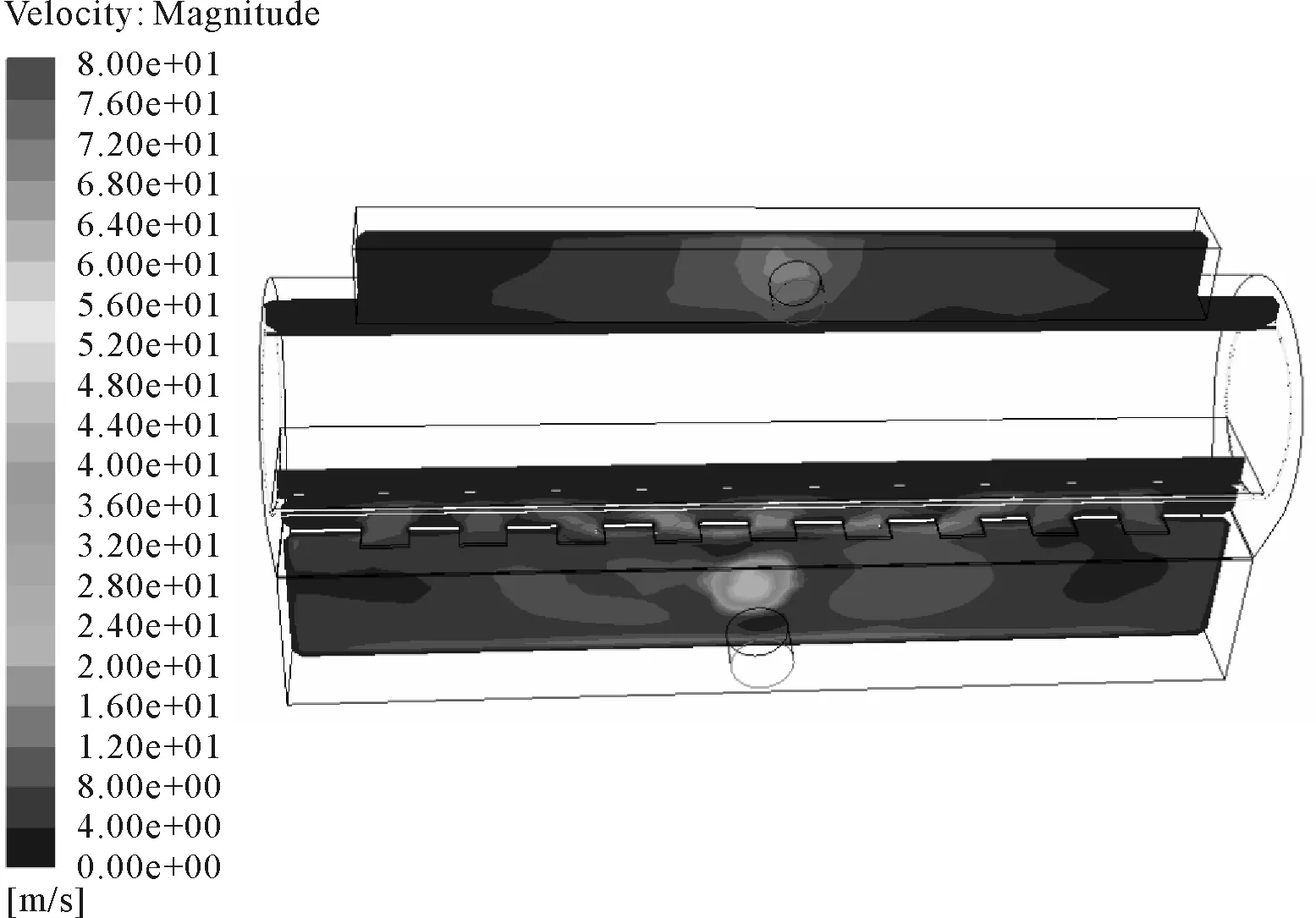

图8~图11分别为裂解炉位于x=0.85 m,y=6.75 m截面的主相速度云图与速度矢量图。根据图10可知,由于流体进入炉膛后截面积突然增大,热风产生了喷腾效应,伴随着喷腾的热风在炉膛内湍动,高温流体在炉膛内完成了换热过程,尾气流出时,平均流速与入口相近。根据图8可知,热风流速较为均匀,热风入口流速最高,在进入炉膛内湍动之后各个区域速度基本一致。

图8 炉膛x=0.85 m截面速度(m/s)云图

图9 炉膛x=0.85 m截面速度(m/s)矢量图

图10 炉膛y=6.75 m截面速度(m/s)云图

图11 炉膛y=6.75 m截面速度(m/s)矢量图

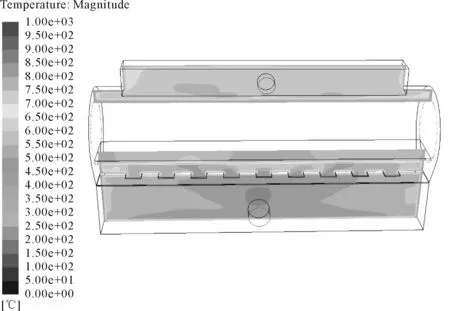

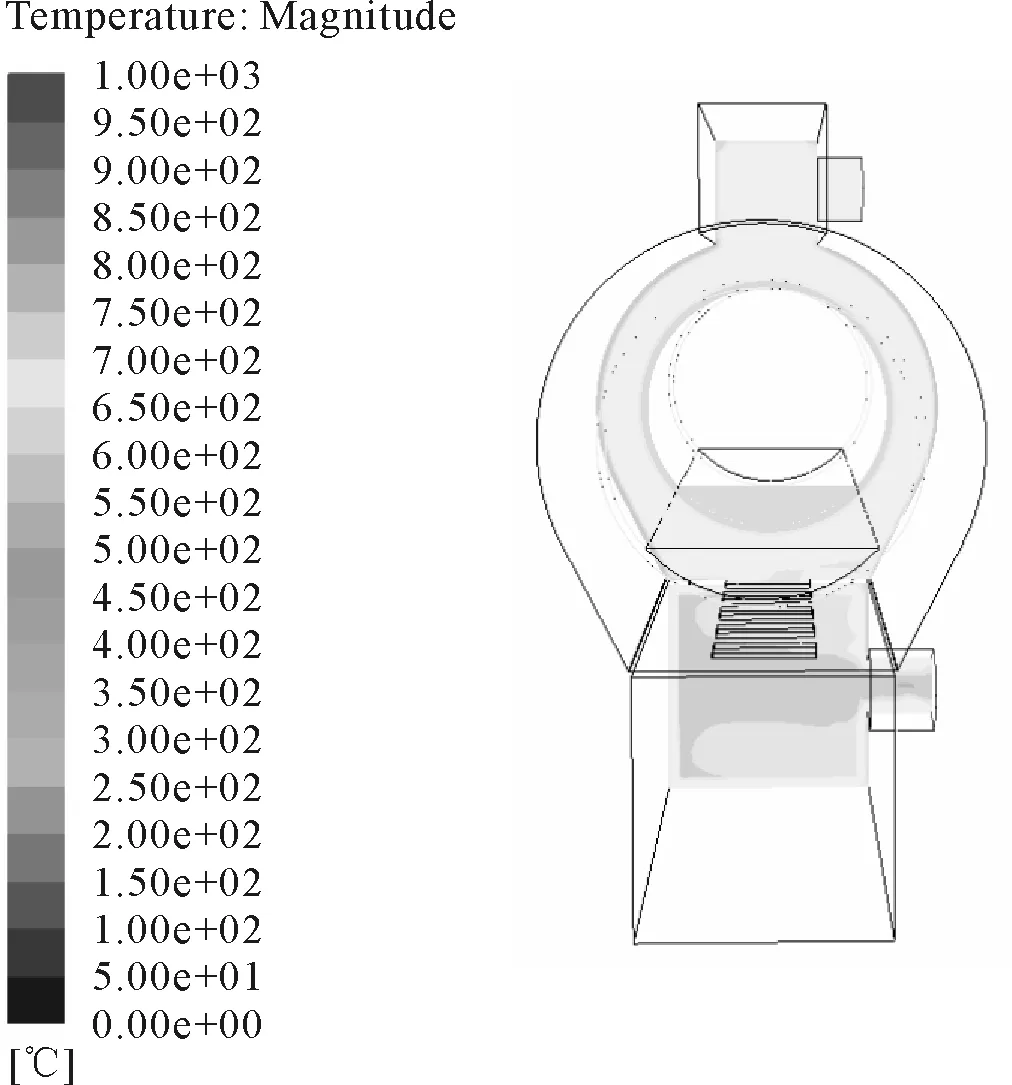

3.3.2 炉膛内温度场分析

图12和图13分别为裂解炉在x=0.85 m,y=6.75 m截面的温度云图。从图12和图13可知,炉膛内热风喷腾入口段温度最高,接近热风炉提供的热风温度,在炉膛底部与壁面碰撞之后流体扩散变得十分混乱,高温区域集中在炉膛下半部分,其温度随着炉膛高度的变化也逐渐降低,但混合程度变得更好。

图12 炉膛x=0.85m截面的温度(℃)云图

图13 炉膛y=6.75 m截面温度(℃)云图

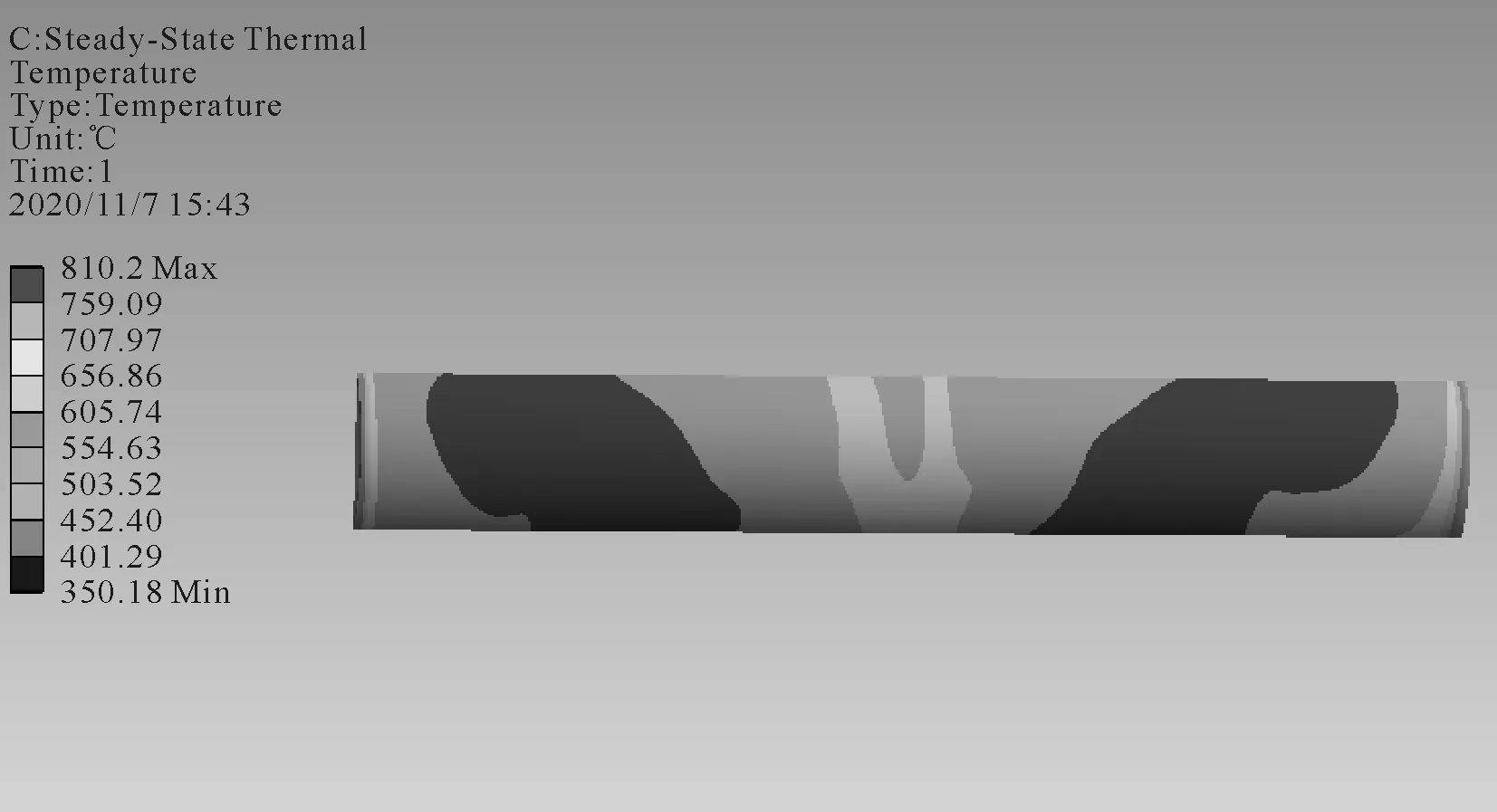

3.3.3 炉管与物料温度分析

将流体的温度场作为固体热分析[8]的边界条件代入到物料热分析中。炉管表面温度云图如图14所示,物料温度云图如图15所示。物料整体达到了裂解所需温度,温度范围在650~810 ℃之间。从图15中可知,中间温度相较于两边温度较低,温度分布存在一定的梯度,整体温度满足物料裂解条件。

图14 炉管表面温度(℃)

图15 物料中间切面温度(℃)云图

4 结论

(1)设计了外加热回转式裂解炉结构,以物料停留时间30 min为初始参数进行炉管的设计,最终确定炉管倾角、炉管长径比、拉板型式、物料填充率等结构参数。

(2)炉膛内的温度场分布合理,同时传热情况满足了物料的裂解要求,因此所设计的裂解炉结构可满足物料裂解要求,结构设计合理。