年产1万t海参果汁饮料工厂设计

刘春辉,马 磊,李 敬

(中国海洋大学 食品科学与工程学院,山东 青岛266003)

我国饮料行业相比发达国家起步较晚,20世纪80年代,饮料主要以汽水为主,20世纪90年代,乳制品开始蓬勃发展,2008年三聚氰胺事件对国内含乳饮料造成了重创,饮料行业安全问题也得到重视。消费者需求不再只停留在口感和外观方面,开始有意识地注重营养和健康。随着我国饮料产业规模不断壮大,逐渐成为世界第二大饮料生产国。近10年,植物蛋白饮料、乳酸菌饮料、果蔬汁饮料等备受消费者追捧,产品质量更受关注,大健康趋势也深入人心,消费人群更细分化[1]。饮料行业市场化程度高,竞争激烈,产品同质化现象严重,要想产品脱颖而出,必须走差异化路线,加强产品创新才可以保证饮料产业活力。

光参是一类营养丰富、价格较低的一类海参,其加工成光参饮料能够实现低值海参营养的高值化利用,发挥光参最大的滋补效果,而且解决了海参长期贮藏的问题。项目是以光参为主要原料,辅料为调味液(饮用水、浓缩蓝莓汁、浓缩柠檬汁、绿橙汁、菠萝汁、白砂糖等)[2],经解剖清洗、粉碎、酶解、过滤、调配、灌装、灭菌等工艺生产的饮料制品。其主要营养成分包括氨基酸、海参肽、海参多糖,锌、硒、碘、钙、铁等多种微量元素,维B2、维B6等[3]。该项目所用光参、水果等原料资源丰富,有待于大力开发利用,提高所用原料利用价值,对经济发展和产业结构优化升级有推动作用。项目产业化后,可有力地促进地方产业经技的发展,增加当地农民收入和出口创汇,具有较高的经济效益和社会效益。

1 工艺流程

1.1 产品方案流程[4]

工艺流程框图见图1。

图1 工艺流程框图

1.1.1 原料验收

原料选择主要有:光参(应符合鲜、冻动物性水产品GB 2733的规定)[5];绿橙(应符合鲜柑橘GB/T 12947—2008的规定)[6];菠萝(应符合鲜菠萝GH/T 1154—2017的规定)[7];白糖(应符合白糖GB 14963—2011的规定)[8];浓缩蓝莓汁、浓缩柠檬汁(应符合食品工业用浓缩液(汁、浆)GB 17325的规定)[9]。

辅料选择主要有:符合卫生标准的饮用水(应符合生活饮用水卫生标准GB 5749的规定)[10]、香辛料、木瓜蛋白酶、胃蛋白酶、风味蛋白酶等[11]。

1.1.2 解剖清洗

海参解剖去除海参牙、沙嘴及部分内脏后进入后续加工过程。在解剖清洗过程中,选择人工操作,操作人员的卫生状况、手套的菌落总数、解剖剪刀和操作台是否干净、清洗用水的卫生,以及解剖室内温度和菌落总数等因素都会直接影响产品的品质与保质期,因此应严格控制该工序的操作参数。

1.1.3 蒸煮去腥

该工序选择SZ-5000型海参蒸煮机,物料放在可调速的不锈钢网带上,在传送带的作用下按序进入蒸煮箱体内,经由高温水为介质的蒸煮槽蒸煮后,再由传送带送入冷却箱体内均匀冷却,从而达到产品蒸煮杀青要求。该系列设备连续运转,已蒸煮杀青的产品被源源不断送入下一生产工序。海参蒸煮设备采用连续式自动蒸煮的工作原理,蒸煮时间30 min,温度为100℃,均可以通过变频调控,设备配有温感装置,可以对温度进行很好的把握,整机采用SUS304型食品级不锈钢板材加工制造,符合食品安全标准。通过计算得出,每日需光参原料0.379 t,按生产班次看需粉碎15.8 kg/h,每台蒸煮机可熟化光参10~100 kg/h。

1.1.4 冷库过夜泡发

蒸煮熟化冷却后,输送到冷库中,加入符合生产标准的饮用水,温度控制在0℃左右,过夜泡发24 h。泡发阶段要保证12 h内的生产量贮藏,满足0.75 t的贮藏要求,因此选用贮藏量为600 L的不锈钢贮藏罐,在冷库中过夜泡发,满足生产需求。

1.1.5 搅拌、打浆

工序设备选择高速打浆机,在室温下打浆20 min。在打浆升降过程中机器要求要稳定性好、打浆速度快、机座稳固可靠,产量高、质量好、升温低,满足生产需要。

1.1.6 酶解

工厂生产选用的酶解选用复合酶包括木瓜蛋白酶[12]、胃蛋白酶、风味蛋白酶,比例为1∶1∶1,复合蛋白酶加酶比例为0.03 mL/g,加入到酶解罐中,使蛋白质、多糖等物质有效降解,使水解度达90%以上。酶解温度控制在55℃,酶解时间为6~8 h,使得海参营养全面保留,活性成分不被破坏。

工序选择YYMJG-500型酶解罐,具有加热、冷却、保温、搅拌功能。罐体设计有物料进口、纯水口、出料口、取样口等工艺管口,能够提供酶解过程的条件,酶解结束后可以开启夹套直通蒸汽搅拌加热至100℃,达到灭酶功能,灭酶完成后可进行降温冷却后开启放料阀出料,酶解罐可设计自动的控制系统,包括进料、蒸汽加热系统、循环冷却系统、搅拌系统、pH值调节系统、加料系统、清洗系统、出料、控温等过程控制,降低劳动强度,使酶解过程实现全自动控制。该酶解罐的容量为500 L,需要5台设备并联使用。

1.1.7 升温灭活

在上一工序的酶解罐中实现,酶解结束后可以开启夹套直通蒸汽搅拌加热至100℃,达到灭酶功能,灭酶完成后可进行降温冷却后开启放料阀出料,进入下一工序。

1.1.8 离心

离心设备选择二相碟片分离机,电机通过摩擦离合器螺旋齿轮驱动转鼓主轴线做高速回转,料液由上部中心进料管流至转鼓底部,经碟片下面的分流孔趋向转股壁,在离心力场的作用下,比液体重的固相物沉向转鼓内壁形成沉渣,液体沿锥形碟片外锥面向轴心流动至上部经向心泵,由出液口排出。该离心机的处理量为1~2 m3/h,可以满足生产需求。

1.1.9 清洗榨汁

清洗设备选择CFB3F1TA型鼓泡清洗机,采用高压水流冲击被清洗物体表面,形成含有气泡的清洗水柱,清洗水柱高速运动冲击被洗物表面,气泡在与物体接触时破裂产生的能量,会对被清洗物体表面起到一个冲击和刷洗的作用,刷洗被清洗物体表面,将被清洗物体清洗干净。

榨汁设备选择LZ-1.5型螺旋榨汁机,原料加入进料斗中,在螺旋的推进下受压,其压榨的汁液通过过滤网流入底部的盛汁器,而废料则通过螺旋及调压头的锥形部分之间形成的环状空隙排出,调压头沿轴向的移动可调整空隙的大小,即调整排渣的阻力,即可改变出渣率。该型榨汁机的处理量为0.1~1.5 t/h,绿橙和菠萝原料分开榨汁。

1.1.10 过滤

过滤是防止饮料出现沉淀的一个重要步骤,该步骤可以除去饮料中大部分的残渣。使用420型板框压滤机进行过滤,悬浮液用泵送入滤机的每个密闭的滤室,在工作压力的作用下,滤液透过滤膜或其他滤材,经出液口排出,滤渣则留在框内形成滤饼,从而达到固液分离。

该压滤机的工作能力3.0 t/h。酶解离心后的光参液有0.212 t/h,榨汁后的菠萝汁0.283 t/h,绿橙汁0.424 t/h。所以需要3台压滤机以满足生产线上的需要。

1.1.11 调配

将经板框过滤后的海参酶解液,与按配比添加的辅料混合,按照15%的海参酶解液、20%的菠萝汁、30%的绿橙汁、1.5%的浓缩柠檬汁、1.5%的浓缩蓝莓汁、22%的白糖,10%的水的比例,经过调配,海参饮料的口感得到改善,滋补效果也得到了巩固和增强。选用LRG型调配罐,每罐混料量最高500 kg。根据前面工艺设备的生产能力,调配量约为1.399 t/h。若30 min可调配好一罐,则一个调配罐的生产能力为1 t/h。考虑清洗等步骤,将购置2台该设备,轮流使用。

1.1.12 均质

经过均质机的作用,由于转子高速旋转所产生的高切线速度和高频机械效应带来的强劲动能,使物料在定、转子狭窄的间隙中受到强烈的机械及液力剪切、离心挤压、液层摩擦、撞击撕裂等综合作用,瞬间均匀精细的分散乳化,经过高频的循环往复,最终得到稳定的高品质产品。拟采用FZJR-500型均质机,每次可均质500 L饮料,若均质一次需要20 min,则一台均质机的处理能力为1 500 L/h。生产线上需均质物料约1.399 t/h,处理能力约为1 000 L/h,可以满足生产需求。

1.1.13 杀菌

杀菌工艺是保证饮料无菌和保质期的关键工序,灭菌效果直接关系到产品的安全,因此必须严格执行杀菌操作规程,随时监控杀菌时间和温度。用微波辅助灭菌,可以杀死致病菌,减少高温灭菌对活性物质和风味的破坏,又可将部分难吸收物质降解,提高利用率。采用工业微波灭菌设备温度设置为85℃,时间为3 min;脉动真空灭菌温度设置在115℃,杀菌时间30 min,经过上述2个步骤的灭菌能彻底杀灭细菌及芽孢。

1.1.14 无菌灌装

调配好的饮料将使用无菌灌装机进行灌装。选用YGF18-4型易拉罐灌装、封口机进行灌装,该灌装机有18个灌装头,4个封口头,生产能力为5 000罐/h,每台单价为2.54万元。生产线上的饮料流量为1.395 t/h,每罐饮料的容量为200 mL,即一台无菌灌装机的处理能力为1 000 L/h,约1.4 t/h,灌装好的成品进入下一阶段的包装工序,包装采用金属易拉罐装,设定每罐包装体积为200 mL,每6罐套袋塑封,最外层采用瓦楞纸包装箱。

2 物料衡算

2.1 生产方案

以每小时产品量为计算基准展开物料衡算为例,一年以365 d计算,除去节假日和双休日,年实际工作时间按300 d计,每月实际工作时间按25 d计,采取三班制。在时间安排上,可以时间均分,如24 h=8 h/班×3班次。根据各设备的生产或处理能力,拟定每小时生产1.39 t海参果汁饮料。

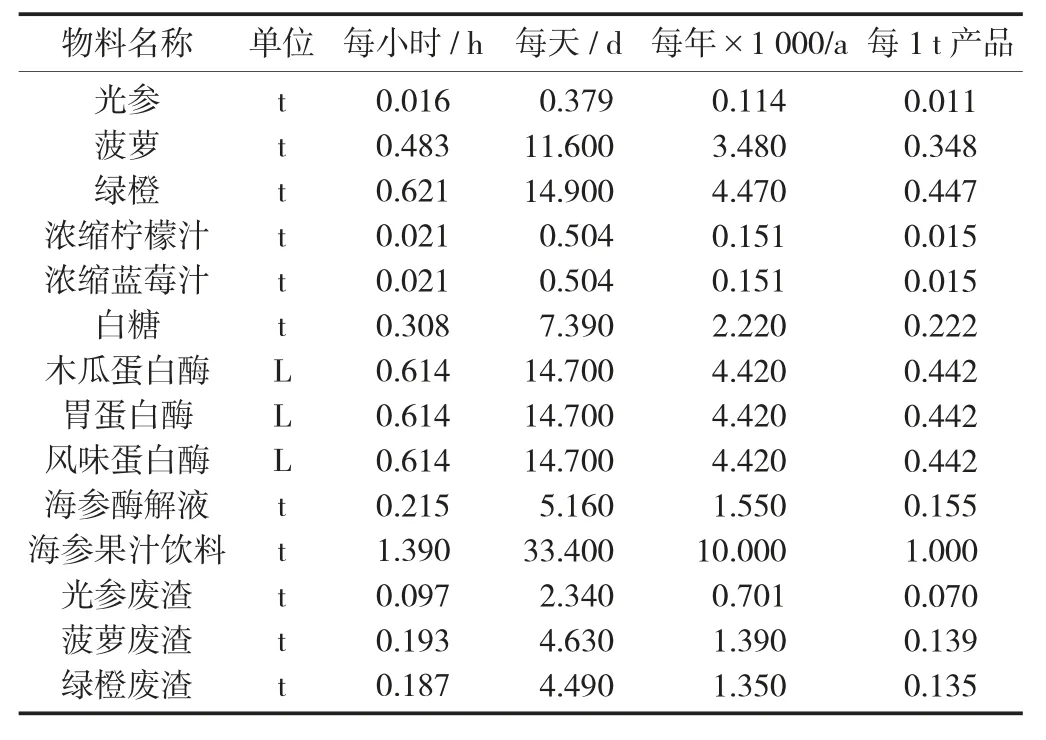

物料衡算数据见表1。

表1 物料衡算数据

2.2 物料总衡算

10 000 t/a海参果汁饮料物料衡算表见表2。

表2 10 000 t/a海参果汁饮料物料衡算表

3 设备选型与人员定编

3.1 设备一览

根据工厂项目规格及大量的市场调研和技术论证,海参果汁饮料工厂项目为初步规划,整体设计年产能达1万t(按年生产300 d计),并预留2 000 t的产能,根据市场变化和需求,灵活增加其他形式的产品[13]。

根据上述确定的工艺流程,该工艺中涉及到以下几类设备:蒸煮设备、流体输送设备、打浆设备、酶解设备、冷凝设备、离心、过滤设备、均质设备、微波杀菌设备、计量、贮存设备、灌装设备、公用工程设备(锅炉、制冷、压缩机、配电设备),以及水处理、污水处理等设备。现就其中主要的生产设备进行选型。

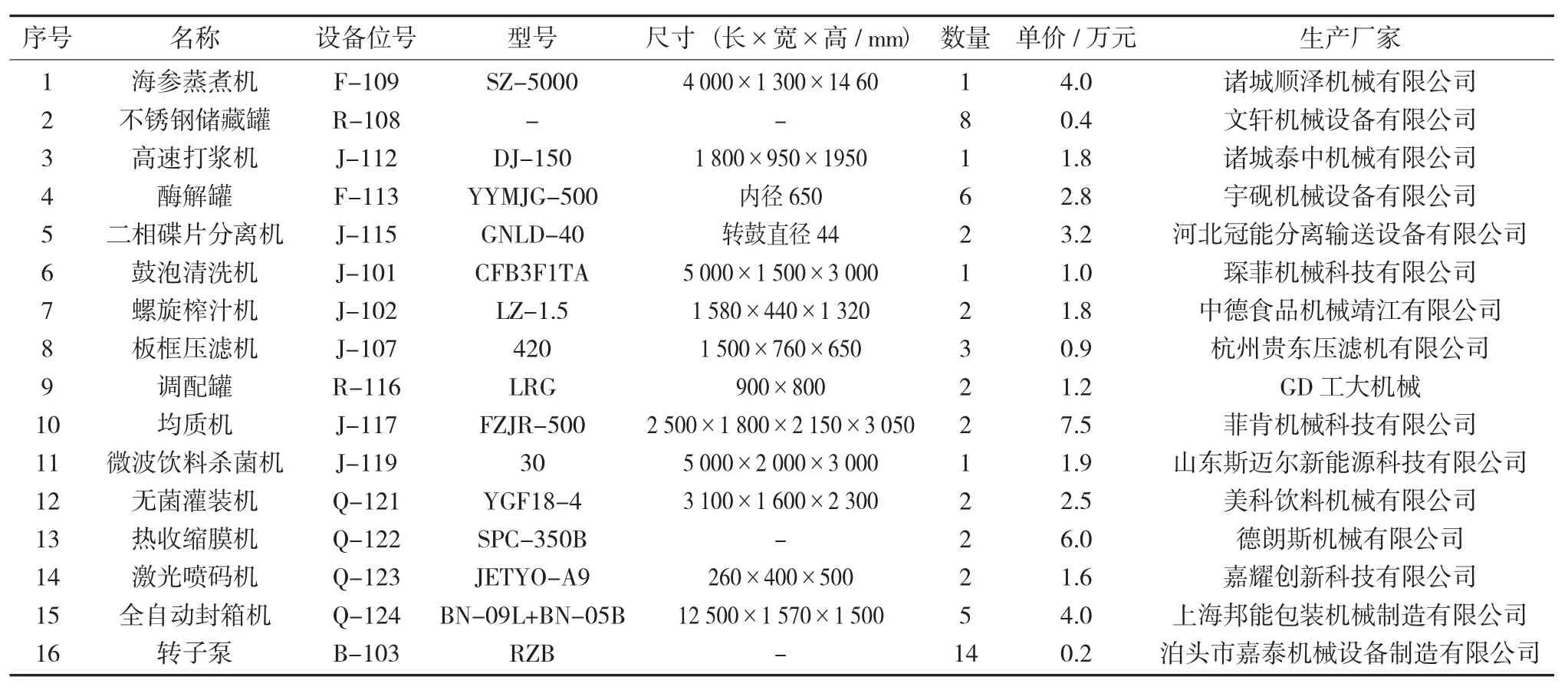

海参果汁饮料生产车间设备总清单见表3。

表3 海参果汁饮料生产车间设备总清单

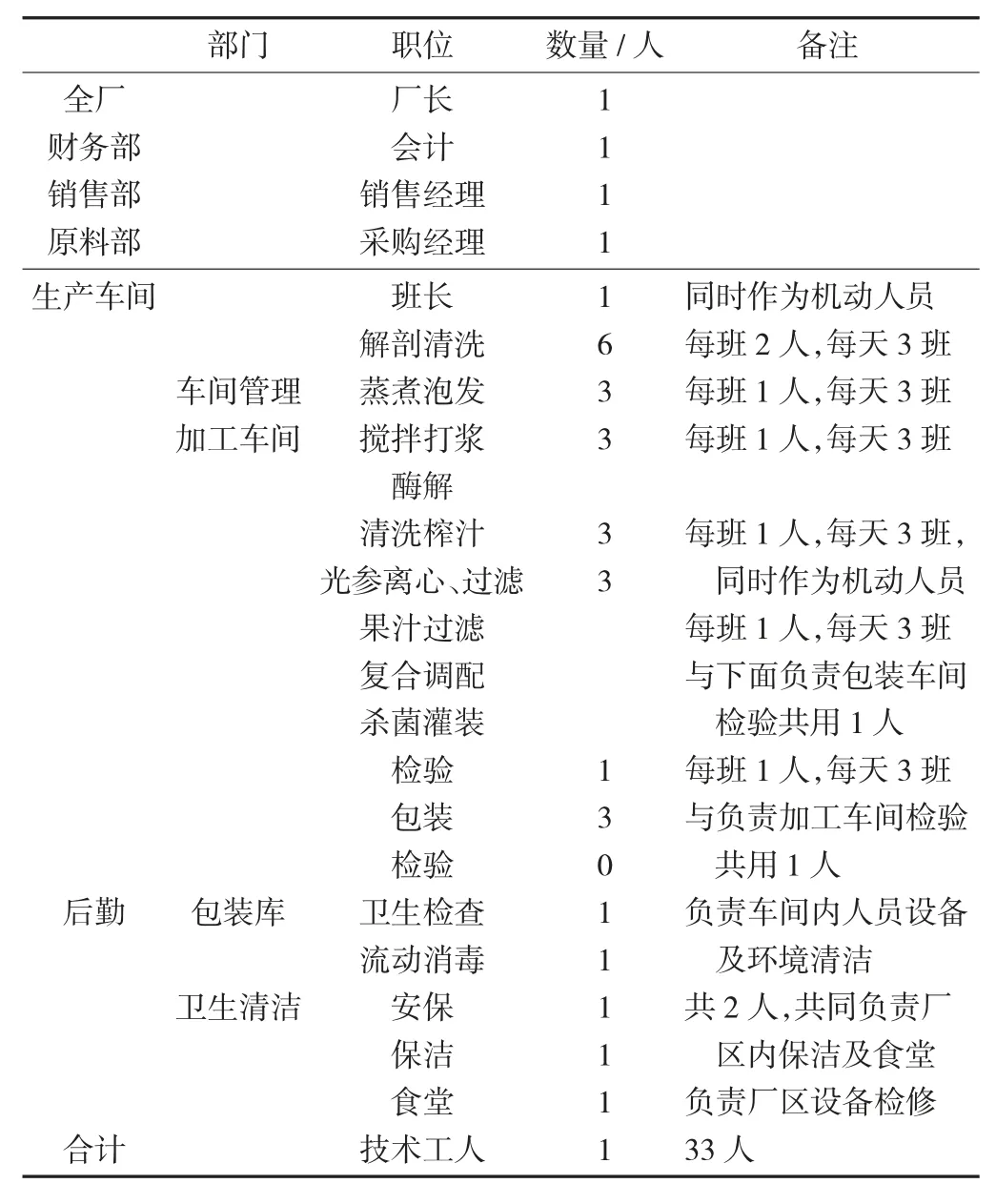

3.2 人员组织[14]

该厂共设置总经理1名,负责统筹全厂各项事宜。下设原料部、销售部、财务部、生产部和后勤部。其中,原料部设采购员1人,主要负责生产原辅料及办公用品的采购工作;销售部销售员1人,主要负责生产产品的销售和生产废料的回收处理销售工作;财务部设会计1人,负责全厂的财务收入及支出工作;生产部设车间班长1人,负责车间事务的管理和联系。解剖清洗过程共用6人,因解剖清洗时间较长,工序繁琐,依赖人工,同时负责车间内设备的清洗及人员消毒工作;离心及过滤等机械化程度较高,每班配备1位员工;蒸煮泡发时间长,需固定1人看守设备及卸料及运输;由1人负责产品及包装产品的品控和验收;1人负责废渣、废水的回收,同时作为机动人员,满足各个岗位的需求。生产部主要负责生产工作和质量检验检查。后勤部设食堂工作人员1人,负责提供员工就餐的各项服务;厂区保洁1人,负责非生产区的清洁卫生工作,2人共同完成食堂以及保洁工作;保安1人,负责厂区的治安以及看守工作;技术工人1名,负责整个厂区各个设备的检修。全厂共有员工33人。全年工作天数300 d。按批生产,每天3批,每批次需一班生产人员,每班工作8 h。

工厂生产人员定编见表4。

表4 工厂生产人员定编

4 经济技术分析

4.1 设计概算

4.1.1 固定资产分析计算[15]

固定资产由土地及建筑工程费、设备购置费、设备安装费和其他费用组成。海参果汁饮料总工厂平面设计图中,总用地为125 m×89.6 m=11 200 m2,其中总建筑面积为4 927 m2,道路管线占地面积923 m2。土地及建筑工程费以430元/m2计算,总计支出481.6万元;设备购置费为101.72万元;设备安装费为26.45万元;其他费用70万元。

总计耗费679.77万元。

4.1.2 资金预算

流动资金:2 400万元,其中企业自筹资金1 000万元。

建设期贷款利息:按固定资产投资,贷款利率以一年6%计算,年支付利息41.87万元。

4.1.3 成本预算(以年计算)

原材料成本:包括光参、酶解用酶、绿橙、菠萝、蓝莓浓缩汁、柠檬浓缩汁和白糖等各类海参果汁饮料生产所需要的原材料。其中:

光参:114 t×5 000元/t=57万元

菠萝:3 480 t×1 000元/t=348万元

绿橙:4 470 t×3 000元/t=1 341万元

浓缩柠檬汁:151 t×8 000元/t=120.8万元

浓缩蓝莓汁:151 t×9 000元/t=135.9万元

白糖:2 220 t×7 000元/t=1 554万元

胃蛋白酶:4.42 t×70 000元/t=30.94万元

木瓜蛋白酶:4.42 t×45 000元/t=19.89万元

风味蛋白酶:4.42 t×200 000元/t=88.4万元

由此可得,原料的总成本为3 695.93万元。

包装材料成本:海参果汁饮料采用灌装金属罐包装,每个金属罐的价格成本为0.1元,按年生产海参果汁饮料4.2×107罐计算,则全年金属罐所需费用=4.2×107罐×0.1元/罐=420万元。每24罐海参果汁饮料装1箱,需要纸箱个数为1.75×106个,单价为0.02元/个,总价为3.5万元。其中塑料膜也需要约1万元。由此可得,包装材料成本为

424.5 万元。

水电费用:用水量为普通用水41 100 t,水费以3.35元/t工业用水计算,全年所需水费=41 100 t 3.35元/t=13.77万元;根据总负荷容量为526.63 kW,全年总用电费用=526.63×24×30×0.65=246.46万元。由此可得,水电费用合计260.23万元。

人工费用:工厂拟聘用101人,按照平均工资为每人每天140元,食宿费用每人每天20元,劳保费395元/d,管理费用280元/d,生产天数为300 d。101人×(140+20)元/人/d×300 d+(395+280)元/d×300 d=505万元。

固定资产折旧费:预计净残值率为4%,折旧年限为10年,采用平均年限法计提折旧,年折旧额=679.77×(1-0.04)/10=65.26万元。

因此,生产成本费用总计4 950.92万元。

4.2 经济效益评价

4.2.1 社会效益

近年来,随着生活水平的不断提高,人们对自身的健康越来越重视,适当服用一些功能性保健产品防治疾病与保持健康已逐渐成为世界各国民众的重要手段。工厂生产的海参果汁饮料具有品质高、口感优的特点。海参果汁饮料的保健功能有很多,是一种具有滋阴、补血、润燥、调经、养胎及利产等功效的保健食品。因此,制作一种适于广大人群的海参果汁饮品,既符合现代社会及消费者对健康时尚的要求,又可以追求口味多变,市场潜力很大。所以,此款海参果汁饮料将具有良好的消费群体和市场,有重大的经济效益。

4.2.2 经济效益评价

(1)销售收入。

正常生产时年生产海参果汁饮料4.2×107罐,每罐200 mL,每罐饮料出厂价格按5元计算,则年销售总额=4.2×107×5=21 000万元。

(2)利润估算。

利润总额=产品销售收入-总成本费用-销售税金及附加=21 000-4 950.92-21 000×17%(1+11%)=12 086.38万元;

净利润=利润总额-所得税=12 086.38×(1-33%)=8 097.87万元;

投资利润率=净利润/投资总额×100%=8 097.87/(3 121.64+4 950.92)×100%=100.32%;

销售利润率=净利润/销售收入×100%=8 097.87/21 000×100%=38.6%。

4.2.3 财务评价

项目建成投产后,年产海参果汁饮料10 000 t,年销售收入2.1×104万元,年税后净利8 097.87万元。

投资回收期=总投资/净利润+建设期=16 000/8 097.87+1=3年。

由以上分析可知,该设计固定资产投资费用较低、投资回收快、风险小,具有较强的抗风险能力和良好的经济效益。

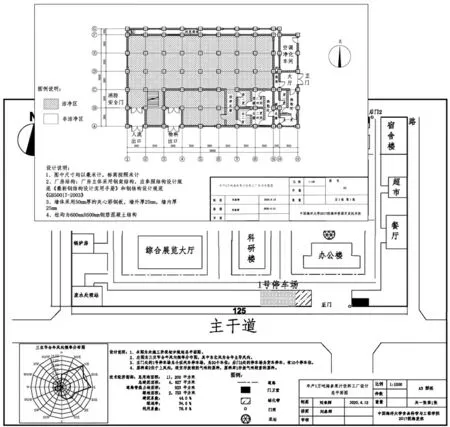

5 工厂设计

5.1 厂址选择

考虑到产品的特点,光参主要产自中国南海,容易自溶导致不易储存,因此厂址定于海南省较为合适,而且海南位于亚热带,水果来源丰富,据《2020—2026年中国海南水果行业竞争格局分析及投资潜力研究报告》中的统计数据显示:2016—2019年海南水果产量逐年上升,2019年海南水果产量为453.41万t,较2018年增加了21.68万t,同比增长5.02%。其中,2018年海南省柑橘橙柚种植面积为3 933 hm2,同比增长18.24%;2019年海南省柑橘橙柚种植面积为3 430 hm2,同比增长14.65%。因此,可以提供较好的水果原料,进一步考虑到产品运输,海南作为一个岛,与外界主要依靠海运,因此厂址位于港口附近较为方便。综合考虑年产1万t海参果汁饮料的厂址选在海南三亚国家农业科技园区内。

5.2 工厂总平面设计

在整个工厂总平面设计中,整个生产厂房位于厂区的中心区域,各种其他辅助部门分散在四周。如配电房、供水房、锅炉房分布在厂区西侧;宿舍楼、超市、餐厅等生活区分布于厂区东侧;厂区北侧分布着原料库和空压站,便于生产厂房使用;厂区南侧分布由办公楼、科研楼、综合展览大厅,这些也同时位于厂前区,既可以展示企业良好形象,也距离生产厂房较近,便于生产管理。

由三亚市全年风向频率分布图可知,全年主导风向为东北风。因此,在最初的工厂总平面设计时,首先把人员较多的生活区布置在厂区东北侧,尽可能避免人员受到生产区的污染。其次,对于污染较为严重的锅炉房和废水处理站位于厂区的西南侧,属于全年主导风向的下风向,避免厂区其他区域受到二次污染。最后,对于原料库设置2个,其中原料库2为上风向,适宜存放气味较轻的原料,如鲜果;原料库1为下风向,适宜存放气味较重的原料,如光参等。

工厂工作人员可以从后门2进出,且主要生活设施也分布其附近,方便人员流动。物料进出主要从后门1进出。工厂管理人员可以从正门进出,方便办公管理。因此,设置的3个大门可以将人流、货流通道分开。厂区西侧区域及生产厂房南侧区域均留有发展余地,可以较好地适应工厂中长期发展规划要求。

主要生产区位于厂区北部,由后门1进入的产品原料通道可以直接存放于附近的原料库中,并且两个原料库之间留有空地,方便卸货。进入原料库之后的物料,在生产时可直接运往对面的原料预处理厂间,首先进行原料的验收,以及光参原料的解剖清洗等预处理,处理好后的光参原料及鲜果经物料通道进行处理后,进入洁净的生产厂房内,开始下一步的加工生产。在生产厂房内完成所有生产工序后,饮料成品已经灌装进了洁净的金属罐内,并封口。之后,这些金属罐饮料会运往厂房东侧的包装厂房内,进行下一步的喷码、标识、套膜包装、装箱等操作,最后统一运往成品库,由货车运输出厂。由以上分析可知,生产加工过程主要集中在厂区北部,由原料到半成品,最后再到成品的作业线十分短捷,利于生产加工和运输,符合生产流程要求。

年产1万t海参果汁饮料工厂设计总平面图见图2。

图2 年产1万t海参果汁饮料工厂设计总平面图

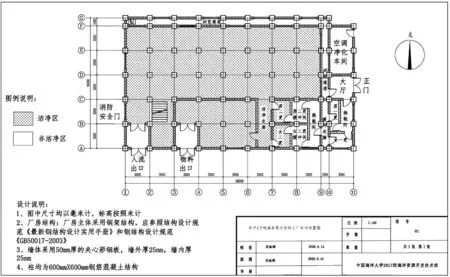

5.3 车间布置设计

5.3.1 工厂车间建筑结构设计

海参果汁饮料生产加工车间布置总体合理,符合工艺要求。生产厂房内各部门车间分布在3个楼层,其中果汁生产线在第3层,光参酶解液生产线位于第2层,最后的混合调配、杀菌及灌装线位于第1层,这样分布可以充分保证物料运输的连续性和顺序性,尽可能利用高位差减少动力输送,且避免物料往复运动。在各车间布置中,设备分布在北侧,靠近观光走廊,既易于厂外人员观览,也使得生产线短捷,符合工艺生产要求。

在各个楼层之间留有专门的原料暂存车间,在车间布置上也留有成品或半成品的堆放位置,设备的自动测量仪表也尽量集中,如3楼的控制室也有体现。此外,每个楼层的每个车间均留有设备安装口和设备检修位置,符合设备安装或维修要求。

年产1万t海参果汁饮料工厂车间布置图见图3。

图3 年产1万t海参果汁饮料工厂车间布置图

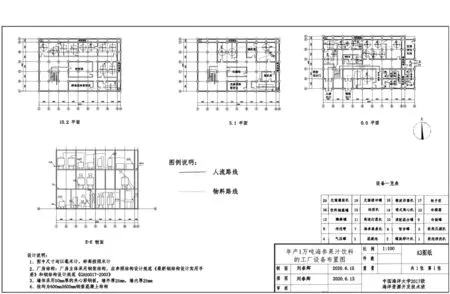

5.3.2 工厂车间设备布置设计

在整个生产工序设备布置图中可以发现,生产设备大多安装在楼道北部,设备的操作面也尽可能与通道在一侧,方便操作检修。设备在布置安装时,完全避开了主梁和柱子,避开了建筑物的伸缩缝处。符合厂房建筑要求。厂房车间内人流物流通道分离,并设有专门的消防门,且各车间采光良好,符合安全规范。在人流通道内设有严格的消毒更衣措施,并有缓冲间,保证卫生要求规范。每个车间都留有空余,便于增添设备和管线的场地,满足未来发展要求。

年产1万t海参果汁饮料工厂设备布置图见图4。

图4 年产1万t海参果汁饮料工厂设备布置图

6 结论

项目针对海参加工复杂、利用程度低、即食海参保存期短、产品单一等问题,系统进行了光参加工方面关键技术转化,进行光参深加工。既避开了刺参等高档海参的原料短缺问题,又提高了低值海参的附加值。低值海参高值化利用也是海参产业发展的关键。同时,结合国内热门的饮料市场,以创新为核心,开发生产一款天然健康的海参果汁饮品,可以使产品在市场上脱颖而出,具有很高的社会经济价值。