广州南沙某路基桩帽下脱空机理分析

周文辉, 肖 宁, 贺佐跃

(1.广东省交通规划设计研究院集团股份有限公司,广州 510507;2.广州市南沙新区明珠湾开发建设管理局,广州 511466)

路基差异沉降严重影响了行车舒适度和安全性[1],而路基桩帽下脱空现象加重了这一影响. 常用的软土地基处理措施包括:堆载/真空预压、水泥搅拌桩、高压旋喷桩、CFG桩和管桩等[2-4],但这些处理并不完全适用于桥头路基. 由于软土工程性质的特殊性,软土区的路基处理更具挑战性.

不同等级路基的工后沉降限值也是不同的,因此在进行路基处理时,应选取合理的处理措施. 苏谦等[5]分析了泡沫轻质土进行路基换填的效果和经济性. 高志伟等[6]分析了采用复合地基处理后,路面结构对车辆行驶振动特性的影响作用. 吴勇强等[7]对环杭州湾地区厚覆盖层路基真空联合强夯、旋喷桩及轻质土换填等不同处理方法的效果进行了详细分析. 张军等[8]通过现场试验和数值模拟,对路桥过渡段路堤加筋的处理效果进行了分析. 贾亮等[9]进行了路基工后沉降监测试验研究,得到了沉降随时间和空间的变化规律.邓露等[10]确定了过渡段路基容许台阶高度,并提出了更合理的高度控制标准. 郑俊杰等[11]通过路桥过渡段桩承式加筋路堤现场试验研究,发现在桥台附近减载作用明显,并随距桥台距离增加而逐渐减弱. 羊晔等[12]通过研究差异沉降控制标准,得到不同路堤高度时路面纵坡与差异沉降的关系式. 沈水龙等[13]通过分析三种常用的地基处理方法,介绍了缓解跳车现象的设计施工CA工法. 这些研究均只研究了路基处理的某一方面,而在实际工程中,由于土体性质的显著差异性,这些研究的应用受到限制[14-18],也未能解释路基桩帽下脱空的原因. 此外,对于高等级道路,路基工后沉降的控制要求较高[19-21],相关处理措施还需进一步研究.

总的来说,现有文献中有关路基桩帽下脱空现象研究较少. 本文针对广州市南沙区某工程项目,通过数值和理论两种分析手段,对管桩处理路基桩帽下产生的脱空现象进行分析,探讨脱空产生的原因,并对工后沉降的影响因素进行初步分析,为该地区的实际工程提供参考.

1 工程概况

某工程位于广州市南沙区明珠湾区横沥岛尖,地处南亚热带,海拔低,气候类型属于亚热带季风区,夏长冬短,湿润多雨. 该区域内水系发达、河涌密布,具有深厚的软弱土层,如图1所示. 桥头路段路基高5 m,顶宽20 m,路肩坡度为1∶1.5,采用管桩复合地基进行处理. 路肩采用水泥搅拌桩处理. 管桩外径0.4 m、壁厚0.1 m,桩长31 m,间距2.2 m,正方形分布. 水泥土搅拌桩直径0.5 m,桩长20 m,间距1.2 m,三角形分布.土层、既有路基、管桩和水泥搅拌桩的主要物理、力学参数分别如表1、表2所示.

表1 土层主要物理、力学参数Tab.1 Main physical and mechanical parameters of soil layer

表2 既有路基和桩的主要物理、力学参数Tab.2 Main physical and mechanical parameters of existing roadbed and piles

图1 卫星地形图Fig.1 Satellite topographic map

2 工程问题

本工程桥头路基存在严重跳车现象,进行开挖时发现桩帽下存在明显的脱空现象.实测最大脱空可达16.3 cm,且脱空发生在路堤底部的素填土层中,而并未发生在路面底部,如图2所示. 这意味着:即使采用普遍认为处理效果较好的管桩,也会产生明显的脱空现象,现有理论无法阐述这一现象产生的机理. 素填土来源于附近工程产生的弃土,是根植土、杂填土、软土、粉土和砂土的混合物. 这些弃土直接堆载在原有地面之上,且原地基未进行任何处理,堆载时间均不超过1 年. 淤泥质粉质黏土、淤泥的天然孔隙比分别达到1.326、1.66,这意味着软弱土的固结远未完成,且仅在自身有效重力而无附加应力作用下,这种固结作用十分有限. 素填土的堆载效应使下部软土处于欠固结状态,软土在素填土产生的附加应力作用下会继续产生沉降.

图2 桩帽下桩间土脱空Fig.2 Void of soil between piles under pile cap

当采用管桩直接进行地基处理时,一方面桩帽下的素填土导致软土层产生工后沉降;另一方面由于土拱效应,管桩承受了路堤大部分荷载,路堤产生并传递给桩间土的附加应力十分有限,也限制了路堤填料向桩间土移动,而桩帽和土工格栅的存在更增强了这种作用. 这就导致桩间土受到的附加应力非常小,软土层的固结主要受素填土产生的附加应力影响. 下面将通过数值分析和理论分析这两种手段,来验证这一猜想.

3 数值计算分析

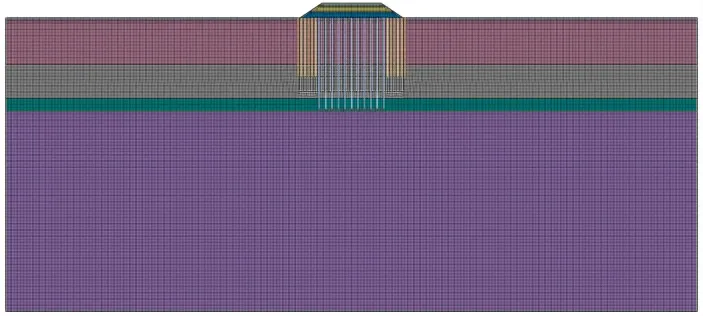

数值方法可有效地解决分步工况问题,在几何建模方面也有充分的自由,在实际工程中的应用也越来越广泛.Midas GTS 有限元数值模型如图3 所示,模型长235 m、宽100 m,管桩、水泥搅拌桩分别以紫色、绿色表示,如图4 所示. 这里共有8 个模拟阶段:①初始静力平衡,位移清零;②素填土堆载;③水泥搅拌桩、管桩和塑料排水板施工;④路基填土1,填土高度2 m;⑤路基填土2,填土高度2 m;⑥路基填土3,填土高度1 m;⑦工后基准期,1 月;⑧静置期,180个月,同时在路基顶部施加20 kPa荷载.

图3 数值模型(整体)Fig.3 Numerical model(overall)

图4 数值模型(管桩、水泥搅拌桩)Fig.4 Numerical model(pipe piles and cement mixing piles)

素填土厚度对工后沉降的影响如图5所示. 由图可以看出,总的来说,素填土越厚,工后沉降也越大,且距离路基中线越远,工后沉降也相对越大. 当素填土厚度为1 m时,路基中线的工后沉降约为28 mm,路肩工后沉降可达约36 mm;工后沉降在管桩及桩间土的差异较大,最大可达约5 mm. 当素填土厚度为3 m 时,路基中线的工后沉降约为38 mm,比素填土厚度为1 m 时增加10 mm,且路肩工后沉降可达约62 mm;工后沉降在管桩及桩间土的差异较小,表现出更为平缓的曲线.

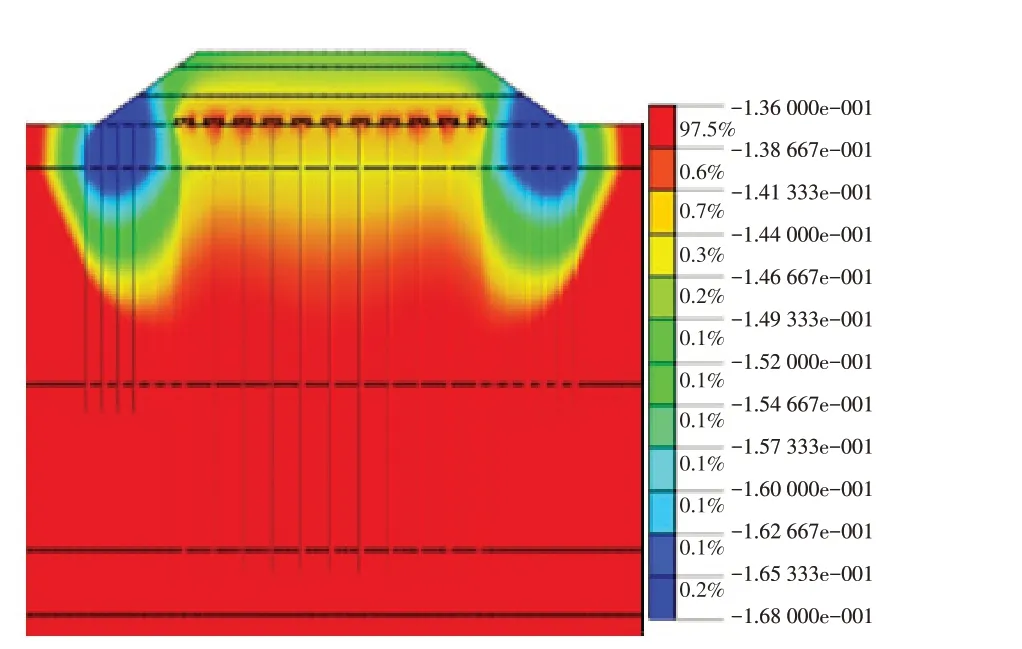

模拟结束后的沉降云图如图6、7 所示. 由图可以看出,相较于素填土为3 m,素填土为1 m时桩顶位移与桩间土沉降相差更为显著,距离路基中线越近,沉降差越明显,这与图5 的结果相一致. 由于有限元分析是基于小变形理论得到的,在大变形问题中的适用性尚未有效解决,这导致Midas GTS软件无法模拟土体单元间的剥离,即无法模拟桩帽下部土体的脱空现象. 但由这种显著的沉降差异性可知,施工结束后工后沉降将随时间继续增加,且素填土越厚、土性越差,工后沉降也越明显. 然而总的来说,数值分析计算得到的工后沉降均低于10 cm,即满足规范相关要求,这与实际情况不相符,应进一步深入研究.

图5 素填土厚度VS工后沉降(数值)Fig.5 Plain fill thicknesses VS post-construction settlement(numerical analysis)

图6 沉降云图(素填土1 m)Fig.6 Settlement cloud map(plain fill:1 m)

图7 沉降云图(素填土3 m)Fig.7 Settlement cloud map(plain fill:3 m)

4 理论简化分析

4.1 工况模型简化

由前文分析可知,在管桩复合地基中,管桩承受了大部分上部路堤荷载,传递至桩间土的附加应力总体较小,沉降也较小. 但这是基于地基沉降稳定条件下得到的,而当地基沉降尚未稳定时,例如在本文分析的场区中,素填土是新堆载在软弱层上面的,即使管桩施工完成,但路堤荷载产生的附加应力较小,且素填土会继续产生附加应力施加在下部的软弱层上,即软弱层在这两种附加应力作用下继续发生固结,这导致软弱层产生较大的沉降.

本文将这一问题简化:①忽略路堤荷载对桩间土的附加应力;②忽略桩帽作用;③根据素填土厚度,减小相应桩长.

简化后,当管桩施工完成时,素填土直接作用在下部软弱层与桩组成的复合地基上. 因此,工后沉降即简化为施工结束时,素填土对复合地基产生的沉降. 明显地,简化后与脱空现象更加相符,且由于未考虑桩帽及减小桩长,即计算结果偏于安全. 沉降包括加固区沉降和下卧层沉降两部分,即:

式中:S为复合地基沉降,m;S1为加固区沉降,m;S2为下卧层沉降,m. 加固区沉降、下卧层沉降均根据附加应力采用分层总和法计算. 其中,加固区沉降可采用下式计算[14]:

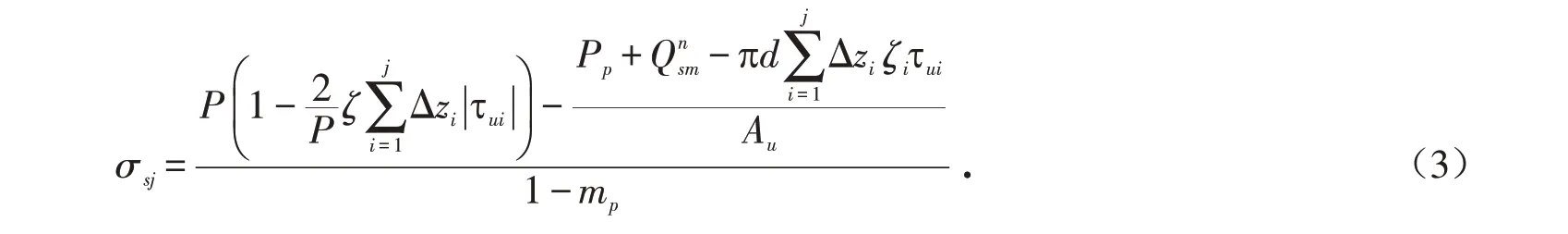

式中:Δσi为附加应力,kPa;Espi为复合地基压缩模量,MPa;Δzi为土层厚度,m. 刘吉福等[14]建立了考虑单桩承载力、基础转移荷载能力及桩土相互作用等重要因素的附加应力法,能够很好地模拟刚性桩沉降,其中桩间土附加应力由下式得到:

式中:σsj为桩间土附加应力,kPa;d为桩直径,m;mp为桩置换率;ζ为侧阻力发挥系数;P为路基纵向每延米总荷载,kN;Pp为桩顶荷载,kN;τui为侧阻力,kPa;为工作垫层摩擦力,kN;Au为单桩分担面积,m2.桩间土沉降及桩底土层沉降均采用分层总和法计算. 根据上述简化,导入现有规范法的刚性桩复合地基处理理论,即可进行沉降分析.

4.2 结果及验证

素填土厚度对工后沉降的影响如图8 所示. 由图可以看出,素填土厚度越大,工后沉降也随之逐渐增加;单桩极限承载力也会产生影响,单桩极限承载力越小,工后沉降也越大. 当单桩极限承载力为1000 kN时,素填土厚度大于1.5 m时的工后沉降即超过了规范要求的10 cm,素填土厚度为3 m时的工后沉降甚至达到约22.4 cm;当单桩极限承载力为2000 kN时,素填土厚度略大于2.5 m 时的工后沉降也超过了规范要求.这表明:素填土越厚、单桩极限承载力越小,工后沉降越大,形成的脱空区也越大,严重影响了桥头路基的正常、安全运营.

在本文分析的实际工程中,本工程桥头路基素填土厚约2 m,单桩极限承载力为1000 kN,实际监测数据表明脱空为16.3 cm. 素填土厚2 m时理论简化分析结果约为15.1 cm,与实测的相关数据基本一致,说明素填土是导致脱空的主要原因,验证了本文脱空机理的正确性.

由前文可知,软弱土层的固结程度与桥头路基工后沉降密切相关,固结程度大小会显著影响土层的力学性质. 因此,这里将对②5淤泥质粉质黏土的力学参数,即:桩侧极限摩阻力和压缩模量等对工后沉降的影响进行分析,其中素填土厚度均为2 m,单桩极限承载力均为1000 kN.

桩侧极限摩阻力对工后沉降的影响如图9所示,其中桩侧极限摩阻力共五个水平,分别为:15、20、25、30、35 kPa. 由图可以看出,在本文分析的桩侧极限摩阻力范围内,工后沉降均大于规范要求值,即10 cm. 随桩侧极限摩阻力增加,工后沉降也逐渐增加,最大可达18.7 cm. 需要注意的是,这里仅反映桩侧极限摩阻力的影响,变量仅为桩侧极限摩阻力,导致计算结果反常,若同时改变单桩极限承载力,则可得到与图8类似的结果.

图8 素填土厚度VS工后沉降(理论)Fig.8 Plain fill thicknesses VS post-construction settlements(theoretical analysis)

图9 桩侧极限摩阻力VS工后沉降(理论)Fig.9 Ultimate friction resistances of pile side VS post-construction settlements(theoretical analysis)

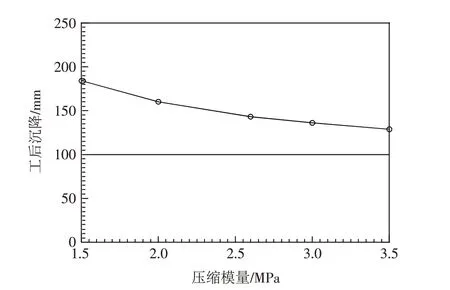

压缩模量对工后沉降的影响如图10所示,其中压缩模量共五个水平,分别为:1.5、2.0、2.6、3.0、3.5 MPa.由图可以看出,在本文分析的压缩模量范围内,工后沉降均大于规范要求值,即10 cm. 随压缩模量增加,工后沉降逐渐减小,最小值为12.9 cm,但减小速率也逐渐降低,在曲线上表现为趋于平缓.

图10 压缩模量VS工后沉降(理论)Fig.10 Compression modulus VS post-construction settlement(theoretical analysis)

需要注意的是,桩侧极限摩阻力减小或压缩模量增加,均能导致工后沉降减小,但在本文分析范围的力学参数范围内,工后沉降均大于规范要求值. 而桩侧极限摩阻力为15 kPa、或压缩模量为3.5 MPa均意味着②5淤泥质粉质黏土的性质仍然较差,需进行额外的地基处理措施,进一步降低工后沉降. 灌浆技术是处理桥头路基脱空现象的一种有效方法,但这种技术常作为一种对脱空现象的补救措施,浆液凝固后与周围土体的刚度也存在显著差异,且当脱空范围较大时,这种技术的适用性受到明显限制.

堆载预压能够显著提高软弱土层的固结度. 若改变本文的施工顺序,即在管桩施工前进行堆载预压,在预压过程中实时补填土方,待预压期沉降稳定后再进行管桩施工. 具体施工步骤大致为:塑料排水板→分层堆载→等载预压→卸载→管桩→路堤→运营. 塑料排水板采用C型,截面尺寸为100 mm×4.5 mm,等效直径为0.067 m,长25 m,与管桩、水泥土搅拌桩相间分布. 这种桥头路基处理方法既能够提高软弱土层的固结度,也能提高素填土的固结度,显著提高了施工期的沉降,工后沉降将明显减小. 尽管预压期会对施工进度产生一定的影响,但能够有效避免桥头路基发生脱空现象,提高了行车舒适度和安全性. 然而,为进一步验证该处理方法的有效性,后续进行相关的现场试验研究是十分有必要的.

5 结论

1)采用管桩直接进行地基处理时,由于土拱效应,管桩承受了路堤大部分荷载,路堤产生并传递给桩间土的附加应力十分有限,也限制了路堤填料向桩间土移动,而桩帽和土工格栅的存在更增强了这种作用. 这就导致桩间土受到的附加应力非常小,软弱层的固结主要受素填土产生的附加应力影响.

2)数值分析表明素填土越厚,工后沉降也越大,且距离路基中线越远,工后沉降也相对越大. 但由于有限元理论自身的局限性,导致计算工后沉降均低于10 cm,即满足规范相关要求,这与实际情况不相符.

3)经过适当简化后,理论分析结果与监测结果相符,且素填土厚度越大或单桩极限承载力越小,工后沉降也随之逐渐增加. 随桩侧极限摩阻力增加或压缩模量减小,工后沉降也逐渐增加,且均大于规范要求值10 cm. 一个合理的处理措施是在管桩施工前进行堆载预压,在预压过程中实时补填土方,待预压期沉降稳定后再进行管桩施工.