电解铜箔生产含铜络合废水深度处理工艺研究

付赞辉,陆峰

(赣州逸豪新材料股份有限公司,江西 赣州 341000)

电解铜箔作为一种基础电子材料,是制作印制电路板的导电材料,广泛应用于计算机、通讯电子、航空航天、新能源汽车等领域,随着我国电子产业的迅速发展,我国电解铜箔产业发展不断加快[1],同时,在电解铜箔生产过程中需要使用大量纯水进行洗涤,产生大量废水需要处理,增加了企业环境保护压力,特别是在电解铜箔生产过程中,电镀液中存在大量重金属络合物[2-3],无法直接用中和沉淀法进行处理,给废水处理带来一定难度[4]。

电解铜箔生产过程中络合废水主要来源在表面处理过程中,主要污染物为铜和焦磷酸钾,焦磷酸钾在电镀工业常常用于络合剂,因此,在此类废水中,铜离子易与焦磷酸钾形成焦磷酸铜钾络合物,通常不能通过常规的中和沉淀法去除,无法达标排放[5-6]。本文通过加硫酸将废水进行酸化处理,焦磷酸铜钾与硫酸反应形成磷酸根与铜离子,磷酸根离子与钙离子反应生成磷酸钙沉淀,达到除磷的目的,然后铜离子通过加氢氧化钠,形成氢氧化铜沉淀除去,具体反应原理如下:

本文研究酸化pH、酸化时间、氯化钙添加量、中和沉淀pH四个因素对含铜络合废水处理的影响,得到含铜络合废水深度处理最佳处理工艺条件,以供相关技术人员参考。

1 试验

1.1 含铜络合废水样品

取自铜箔厂表面处理废水池,经分析成份如表1。

表1 含铜络合废水检测结果

1.2 试验方法

实验室小试:在1L烧杯中加入500ml含铜络废水,采用单因素试验,分别对酸化pH、酸化时间、氯化钙添加量、中和沉淀pH四个因素进行试验,经过固液分离后检测处理后的废水中铜和磷含量。

工业实验:选取5个不同批次的含铜络合废水,按小试确定的最佳工艺方案,在30m3的反应罐中进行工业试验,考察此工艺的适用性,中和沉淀后经压滤机压滤后即为处理后的废水,取样检测铜离子含量、磷含量。

1.3 试验仪器

磁力加热搅拌器(ZNCL-BS),pH计(FE28),分析天平(MS204),原子吸收分光光度计(WFX-320),智能一体型总磷测定仪(5B-6P),30m3反应罐,板框压滤机等。

1.4 试验试剂

浓硫酸(工业级,质量浓度≧98%)配制成硫酸与水体积比为1:10稀硫酸备用,液碱(工业级,质量浓度≧32%)配制成0.1mol/L备用。无水氯化钙(分析纯级,质量浓度≧96%)。

2 结果分析与讨论

2.1 酸化pH对含铜络合废水处理的影响

在5个1L烧杯中分别加入500ml准备好的含铜络合废水,分别使用稀硫酸调整废水pH至1.0,2.0,3.0,4.0,5.0,搅拌30分钟后,加入过量氯化钙5.0g充分搅拌10分钟,用0.1mol/L氢氧化钠调整PH至8.0,完全沉淀后,过滤,取滤液分析P和Cu含量,结果如表2所示。

表2 酸化pH对含铜络合废水处理的影响

通过不同酸化pH试验,酸化pH值对含铜络合废水处理影响显著,在不同的PH条件下,铜和磷的去除效果相差很大,当酸化pH大于4时,破络效果差,铜和磷的去除效果差,因此酸化pH控制在2-3之间比较合适。

2.2 酸化时间对含铜络合废水处理的影响

在5个1L烧杯中分别加入500ml准备好的含铜络合废水,用稀硫酸调整废水pH至3.0,分别搅拌10、20、30、40、50分钟后,加入过量氯化钙5.0g,用0.1mol/L氢氧化钠调整PH至8.0,完全沉淀后,过滤,取滤液分析P和Cu含量,结果如表3所示。

表3 酸化时间对含铜络合废水处理的影响

通过不同酸化时间试验,酸化时间对含铜络合废水处理影响不显著,在不同的酸化时间下,废水中铜和磷都能得到很好的去除,为使酸化效果更好,建议酸化时间控制在20~30分钟,以确保焦磷酸铜钾络合物与硫酸反应彻底。

2.3 氯化钙添加量对含铜络合废水处理的影响

在5个1L烧杯中分别加入500ml准备好的含铜络合废水,用稀硫酸调整废水pH至3.0,搅拌30分钟后,分别加入理论量的0,1.0,1.1,1.2,1.3倍氯化钙,根据磷含量计算氯化钙的理论用量为3.77g,分别用0.1mol/L氢氧化钠调整PH至8.0,中和沉淀后,过滤,取滤液分析P和Cu含量,结果表4所示。

表4 氯化钙添加量对含铜络合废水处理的影响

通过氯化钙添加量试验,结果表明,氯化钙添加量对废水中铜的去除效果没有明显影响,但对磷的去除效果会产生较大影响,未添加氯化钙的情况下,磷几乎没有去除,当氯化钙的添加量为理论量的1.2倍时,废水中的磷能得到很好的去除。

2.4 中和沉淀pH对含铜络合废水处理的影响

在4个1L烧杯中分别加入500ml准备好的含铜络合废水,用稀硫酸调整废水pH至3.0,搅拌30分钟后,分别加入理论量的1.2倍氯化钙,用0.1mol/L氢氧化钠调整PH至6.0,7.0,8.0,9.0,沉淀后,过滤,取滤液分析P和Cu含量,结果如表5所示。

表5 中和沉淀pH对含铜络合废水处理的影响

通过中和沉淀pH值试验结果表明,中和沉淀pH值对磷的去除效果影响不显著,在pH值为7的条件下,处理后废水中铜含量为0.46mg/L,处理效果良好,建议中和沉淀PH调至8.0,可确保处理后废水中铜含量小于0.5ppm。

2.5 综合验证试验

在1L烧杯中加入500ml准备好的含铜络合废水,用稀硫酸调整废水pH至2.5,搅拌30分钟后,加入理论量的1.2倍氯化钙,用0.1mol/L氢氧化钠调整PH至8.0沉淀后,过滤,取滤液分析P和Cu含量,结果处理后的废水中铜含为0.17mg/L,P含量为0.087mg/L,符合国家综合废水排放标准GB8978-1996中的一级排放标准。

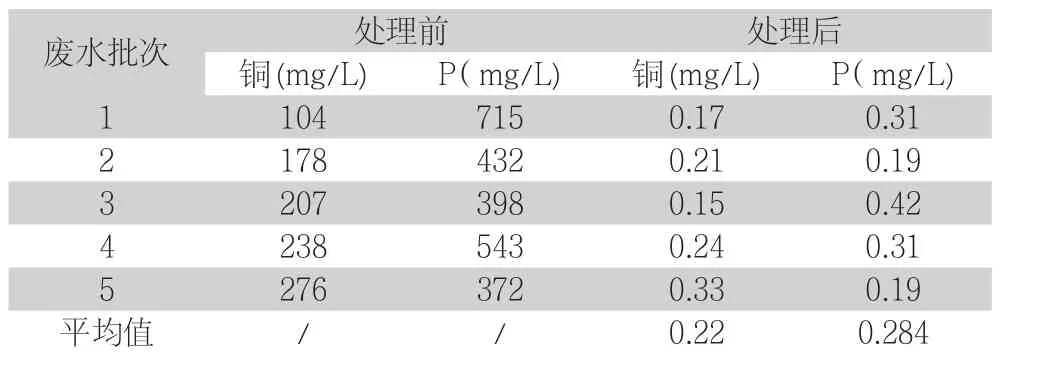

2.6 工业试验

为考察此工艺处理电解铜箔生产含铜废水的适用性,在最佳工艺条件下,随机选择5批次具有代表性的含铜络合废水在30m3的反应罐中进行工业实验,实验结果如表6所示,工业实验结果表明,在含铜络合废水铜浓度104-276mg/L,磷浓度372-715mg/L时,铜和磷的去除效果都很好,符合国标一级排放标准铜、磷含量小于0.5mg/L的要求。该工艺具有可行性,工艺简单、高效,能较好地处理铜箔生产过程中产生的含铜络合废水。

表6 工业试验结果

3 结论

分别通过酸化pH值、酸化时间、氯化钙添加量、中和沉淀pH四个因素对含铜络合废水处理的试验,结果表明,处理电解铜箔生产过程中产生的含铜、焦磷酸钾络合废水的最佳处理工艺为酸化pH值2-3,酸化时间30min,氯化钙添加量为理论量的1.2倍,中和沉淀pH为8.0,经此工艺处理后废水可达国家综合废水排放标准GB8978-1996中的一级排放标准,工业试验证明该工艺具有可行性。