皮江法炼镁工艺在我国的创新进步与发展

车玉思,李玉哲,宋建勋,何季麟

(1郑州大学材料科学与工程学院,河南 郑州 450001;2河南省资源与材料工业技术研究院,河南 郑州 450001)

1 引言

镁在自然界分布广泛,地壳中储量约2.08%,我国镁资源丰富,有菱镁矿、白云石矿及广阔的盐湖资源,可谓“取之不尽、用之不竭”。镁及镁合金可用于助剂及添加剂与结构材料[1-4],因其高比强、高比模、高阻尼、减振性好、电磁屏蔽好以及优异的铸造、切削加工性能和易于回收等优点,并广泛应用于汽车、航空航天、军事装备、医疗、3C产品等领域[5-10],同时也是已知金属中储氢能力最强的金属,储氢量达7.6%[11,12],具有广阔的应用前景,被誉为“21世纪绿色工程材料”[13]。

我国镁工业起步相对较晚,90年代以前,主要使用电解法工艺生产金属镁,受技术发展限制,热还原法长期处于中试与示范阶段,90年代后期,皮江法工艺在我国落地生根,中国原镁生产进入了快车道。自1998年一跃成为全球最大金属镁生产国,2006年以后,世界约80%的原镁产自中国,基本均采用皮江法工艺生产[14]。

本文将简述皮江法炼镁工艺的特点与在我国的发展概况,分析了近30年主要的技术创新进步,并针对目前皮江法炼镁工艺在我国的发展现状,提出一些关于镁冶炼技术发展的建议,以供参考。

2 皮江法工艺特点

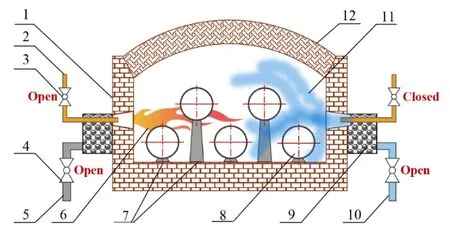

1941年,加拿大多伦多大学教授皮江·拉维里(L·M·Pidgeon)开发了皮江法工艺,把煅后白云石、硅铁与萤石按一定的比例磨粉、制球,并将球团加入到耐热合金钢制的还原罐内,还原罐内的温度保持在1150℃~1200℃、真空度约在10Pa~20Pa,高温下发生还原反应,生成的镁蒸气流动至带有结晶水套的冷却区冷凝成结晶镁[15]。皮江教授应用该工艺在渥太华建立了一个用硅铁作还原剂还原煅白的试验装置,第二年在加拿大安大略省的哈雷(Haley)建成世界上第一座年产5000吨的皮江法炼镁厂[16]。图1与图2所示皮江法工艺核心装备还原炉与卧式还原罐。

图1 皮江法用还原炉

图2 皮江法用卧式还原罐

皮江法工艺在工业上主要包括三大工序,白云石煅烧、料球还原与粗镁精炼,也称为“三步法”炼镁工艺。镁冶炼的能耗也主要由这三部分构成。图3为皮江法工艺流程图,从白云石煅烧到配料、磨粉、制球,再到高温真空下还原,最后进行粗镁精炼、铸锭,成为商品镁。

图3 皮江法工艺流程图

3 皮江法工艺的技术创新

3.1 皮江法引进中国

自1958年开始,皮江法工艺进入中国,并建立了热法炼镁小型工业试验厂。此后20年的时间里,一直停留在试验阶段,研究人员也持续进行着各式各样的探索,期间也试验了电内热法工艺。直到1979年,郑州轻金属研究所和南京白云石矿共同建立的小型还原炉试验成功,年产镁58吨。在多年的摸索与吸收国外技术的基础上,逐渐开始小规模化生产。由于皮江法工艺简单、投资少、设计与生产规模灵活、原料分布广等特点,众多规模不等的皮江法镁厂在全国各地“遍地开花”,全国共建成规模不等的皮江法镁厂约有500家。皮江法迅速发展,使得中国及至世界的电解法工艺在市场中没有生存空间,逐渐都被淘汰[17,18]。自1998年,中国成为世界最大原镁生产国家,产量居世界第一,直到2003年,民和电解法镁厂关闭,至此中国原镁生产基本上都采用皮江法工艺。2007年时中国原镁产量已占世界产量80%[19,20]。

3.2 创新技术应用

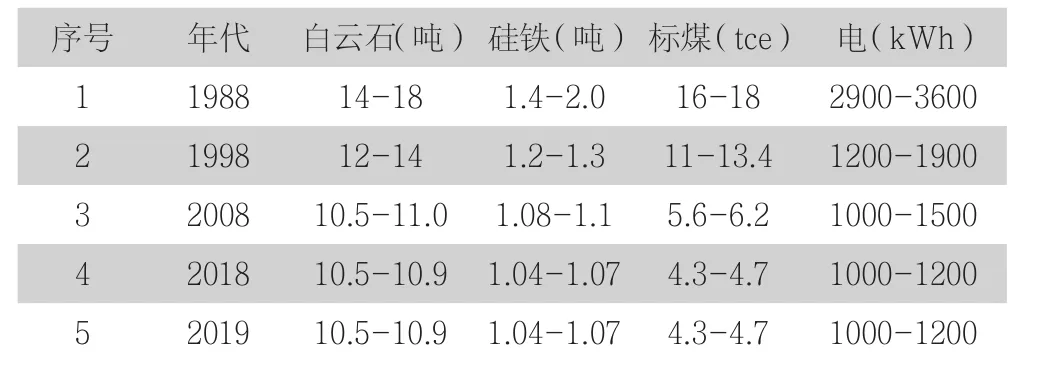

从1990年至2020年,中国原镁经历了30年的飞速发展。废热回收驱动蒸汽喷射泵的应用、节能环保型回转窑余热利用技术、粗镁精炼炉蓄热燃烧技术、粗废镁无熔剂连续复合精炼技术、还原渣余热回收技术、镁结晶器余热回收技术与竖罐炼镁技术等新技术的出现,不断提升皮江法工艺技术,减少了污染、降低了能耗,也使得原镁冶炼的成本在不断降低[21,22]。表1列举了近30年皮江法工艺生产1吨金属镁的原料与能源消耗。

表1 近30年皮江法工艺吨镁所需原料与能耗比较

从表中的数据可知,1988年皮江法工艺原料、燃料与电量消耗数据说明当时的技术工艺水平比较落后,不论是原料还是能源消耗量都很大,而且各家的生产指标差距大,技术水平参差不齐。经过30年发展,皮江法在中国进步显著,各项经济指标明显偏好,其中白云石消耗量下降25%~39%,硅铁消耗量下降26%~47%,燃料消耗下降73%~74%,电耗下降66%~67%[23,24]。

利用还原炉热烟气带余热锅炉产生的蒸汽驱动射流真空代替机械真空,节约了电耗;用焦炉煤气替代燃煤作为炼镁的燃料,可节省30%~40%的能耗,既降低了生产成本,又解决了炉窑烟尘对环境的污染。尤其是陕西省府谷县按照“集中布局、绿色生产、项目组团、产业循环、园区承载”的发展思路,整合资源、重组企业,走出一条循环发展之路,如图4所示。

图4 府谷县镁生产企业循环经济产业链示意图

利用原煤生产出兰炭、煤焦油和煤气,兰炭用于生产硅铁,硅铁用作生产金属镁的还原剂,煤气用作冶炼金属镁的燃料,镁渣等工业废料生产免烧砖、水泥等建筑材料,而其它地区则是用煤气发生炉将煤转化成气作为燃料进行炼镁[25]。

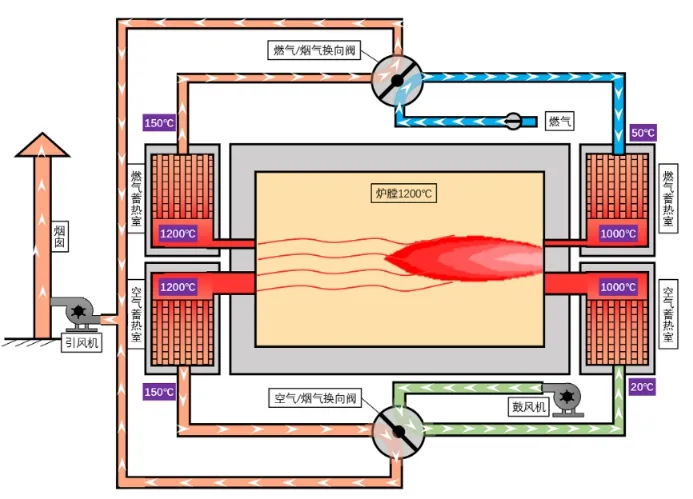

3.3 高温空气燃烧技术

蓄热式高温空气燃烧技术(HTAC)在镁还原炉上的应用极大地节约了能耗,烟气的排烟温度从原来的1100℃降低至200℃以下[26,27]。太原易威与同翔镁业采用该技术后,吨镁耗煤由原来的9 tce下降到5.57tce,能源消耗降低38%[28]。根据燃料热值的高低不同,蓄热燃烧可分为单蓄热与双蓄热。单蓄热是指仅对进入炉内的空气进行预热,而双蓄热是对空气与燃气都进行预热[29]。如图5所示,为双蓄热燃烧系统工作原理图。

图5 还原炉双蓄热燃烧系统工作原理

皮江法工艺在中国落地生根,目前为止各项技术指标较为稳定,近5年来,吨镁能耗保持在4.5吨左右,原料消耗与电量消耗降低幅度有限。同时,尽管中国皮江法工艺已经代表着当前世界的最高水平,但与其它金属品种相比较,皮江法工艺仍属于高能耗、高污染行业,属于国家限制类发展领域。多年来,我国原镁冶炼虽然已取得相当大的进步,但长期以来一直以牺牲资源与环境为代价换取在市场中的地位。至今,皮江法工艺仍存在以下问题:

(1)能耗高,约4.5tce/tMg;

(2)还原时间长,8~12小时;

(3)还原罐寿命短,约3个月;

(4)不能连续运行,难以大规模化应用;

(5)劳动强度大、生产效率低;

(6)单罐产量低,约20~30kg。

3.4 竖罐技术的发展

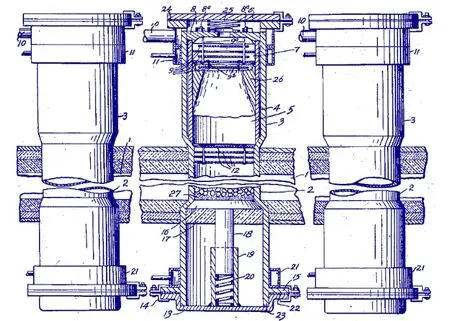

随着皮江法技术的发展,各项经济技术指标取得了显著进步,近5年来,皮江法技术冶炼1吨金属镁所需要的原料、燃料及电耗基本不再变化,这也说明近几年没有突破性的技术产生。为了进一步降低生产原镁的能耗与成本,许多研究人员致力于研究竖罐技术[30-32]。竖罐技术属于皮江法的改进工艺,其工艺条件与皮江法相同,使用相同的原料,相同的真空度与温度,以及相同材质的合金还原罐。相对于卧式还原罐(横罐),竖罐还原罐竖立垂直安装,利用物料自身重力作用实现快速加料出渣作业,实现机械化、自动化,而皮江法镁厂都是通过人工加料出渣。竖罐技术也并非近些年的新技术,早在皮江先生开发皮江法工艺时,就尝试过竖罐,并申请了竖罐的专利[33](图6)。但在后续的技术工艺发展中,横罐成为了主流,包括国外一些主要使用硅热法炼镁工艺的国家,均使用横罐生产金属镁。

图6 皮江教授设计的竖罐模型

皮江法刚刚步入中国后,有人尝试过竖罐的想法[34-36],基本以专利为主,后续研究性成果论述较少。总体上来说,竖罐的思想与皮江法相同,采用相同的原料与制备工艺,相同的温度与真空,以及均使用外加热方式与耐热钢合金罐,不同的是还原罐垂直安装,且有上加料、上出渣模式与上加料、下出渣模式。近几年竖罐的发展几乎都是皮江法的改造与升级,反应原理不变,更多的是罐体与炉体结构以及生产工艺上的升级。图7所示为一些镁冶炼厂尝试的“上加料下出渣”竖罐与还原炉耦合为一体的示意图。整个还原罐基本分为三个工作区,结晶段、反应段与排渣段。还原罐内置多孔中心管,用于镁蒸气的流通,流至结晶区冷凝成结晶镁。从上罐口取出结晶镁,下罐口排出还原渣。还原炉使用蓄热式燃烧系统,一般设计成上下燃烧,即上燃烧下排烟,下燃烧上排烟。

图7 竖式还原罐与竖式还原炉示意图

加拿大温莎大学(University of Windsor)的Yu教授开发的“上加料上出渣”竖罐[37](图8(a)),在南京云海镁厂进行了中试化试验,并成功实现了工业化应用。原料逐层放置在罐内的悬吊装置上,装置周向间隙布料,可使得罐壁热量直接辐射到罐体中心部位的原料上,并通过数值模拟与试验验证了该装置能有效提高传热效率,缩短还原时间。但经过长时间的运行,这种上加料上出渣的竖罐工艺虽然比皮江法的还原时间短,但悬掉装置在高温环境下提出还原罐,操作环境恶劣,且容易氧化,寿命较短,可靠性差。之后在前期积累的竖罐经验上,开发了“上加料下出渣”的竖罐,并打通工艺实现了工业化应用。北京科技大学冯俊小等人开发了一种立式镁还原炉及与之配套的双蓄热式还原炉[38,39](图8(b)),具有高效节能、物料受热均匀、还原时间短、装料出渣方便等特点。中南大学周向阳等人开发了一种竖罐装置[40](图8(c)),与大数不同的是其收集的镁产品为镁液,提起中心管后渣可从罐底排出,实现自动出渣,并且可通过合理设计内外罐径的尺寸来增加单罐的装料量。陈玉柱等人设计了一种竖罐炼镁装置及其辅助设施[41-45](图8(d)),该竖罐带螺旋下料器,可以方便加料出渣,可防止卡料,通过上吊下支的结构来改善还原罐的高温下的受力情况,设计挡热器可调节镁蒸气的结晶温度,并且设计了罐内清渣机。重庆大学龙思远等人开发一种竖罐炼镁装置[46](图8(e)),在还原罐内设有可以活动的中心管,中心管侧壁和上端开设有供镁蒸气溢出的小孔,并且安装有螺旋叶片。该种结构可以减少料球破碎,增强传热、传质,有利于提高单罐产能和生产效率。宁夏太阳镁业公司开发了一种竖罐炼镁装置[47](图8(f)),设置有可方便提出的结晶器,可提高传热效率,降低死罐风险。杨沛胥等人开发一种竖罐[48](图8(g)),罐内设置有带孔道的中心管,在罐内壁周向均匀焊有还原板,可提高罐壁向物料的传热效率。

图8 具有代表性的竖罐

近十多年,先后有几十家镁冶炼企业使用竖罐法工艺炼镁,大多数经过长时间的尝试后以失败告终,国内仅有南京云海多年来坚持使用竖罐工艺生产金属镁。竖罐开发的初衷是解决皮江法的人工加料、出渣,提高还原效率,但随着竖罐技术的尝试,暴露出了很多新的问题。①料渣“粘罐”及“结釉”现象严重,无法实现自动排渣;②加料时球团容易破碎,影响镁的还原率,也容易出现蓬料,造成加料不均匀;③还原罐体在高温下的受力情况比横罐差,下部容易出现胀大、上部出现缩颈,造成还原罐寿命短;④还原时间长,效率提高不明显;⑤竖罐结构复杂,造价比横罐高;⑥罐体损坏后在线更换难度大。

竖罐的思想更有利于镁冶炼向着机械化、自动化的方向发展,但目前面临的这些技术问题仍需要广大研究者与企业加强合作共同解决。而竖罐法能否取代传统横罐工艺成为主流,生产成本是发展的关键。

4 结语与展望

我国镁工业起步较晚,相当长的一段时间内受技术限制,发展缓慢,工艺水平相当落后。90年代皮江法炼镁工艺在我国迅速发展,促使我国成为全球最大金属镁生产国。随着皮江法工艺技术的进步,冶炼成本不断降低,各项技术指标趋于稳定。尽管中国皮江法工艺代表着当前世界最好水平,但仍属于高能耗、高污染行业,属于国家限制类发展领域。近十年来,我国原镁年产量一直徘徊在70~80万吨,全球原镁产量也不足百万吨,镁工业发展进入瓶颈期。首先是皮江法工艺仍存在能耗高、污染大、成本高、效率低,以及还原罐寿命短、间歇式生产、机械化程度低、单罐产量低等问题难以彻底解决;其次是镁及镁合金与钢铁、铝合金、塑料等传统材料相比,性价比不具竞争优势。

针对皮江法存在的问题,提出以下研究思路:

(1)寻找比硅铁更为廉价、高效的还原剂,降低还原剂成本。

(2)在“碳中和”与“碳达峰”高质量发展的大背景下,原镁冶炼过程中CO2减排是发展的关键。研究开发高效回收白云石中CO2的煅烧技术,改变CO2直排大气的现状。另外,研究开发以蛇纹石为原料的新型炼镁工艺。

(3)开发非真空炼镁技术,实现连续化生产,该项技术需要重视惰性气体的预热、气流对反应物料的强化换热以及气体的压力与流量等关键参数的确定,其次是凝结性气体与非凝结性气体混合后的冷凝收集;另外还需要重视调控气体参数的耐高温阀门管件。

(4)开发抗高温蠕变性能优良的长寿命还原罐,如陶瓷罐体、复合罐体等,降低吨镁罐耗。

(5)装备大型化是提高生产效率的有效途经,而提高球团内部以及球团之间的传热传质效率是装备大型化的前提,研究开发强化传热传质技术是重点。