针对H型线圈的电磁脉冲焊接仿真及线圈截面结构影响分析

李成祥 石 鑫 周 言 杜 建,2 姚陈果

针对H型线圈的电磁脉冲焊接仿真及线圈截面结构影响分析

李成祥1石 鑫1周 言1杜 建1,2姚陈果1

(1. 输配电装备及系统安全与新技术国家重点实验室(重庆大学) 重庆 400044 2. 国网重庆市电力公司永川供电分公司 重庆 402160)

电磁脉冲焊接是一种环保、便捷的固态焊接技术,在异种金属焊接中具有广阔的应用前景。作为主要部件的焊接线圈,其结构是影响焊接质量的关键因素之一。该文针对常用的H型焊接线圈,建立了铜板-铝板电磁脉冲焊接的有限元仿真分析模型,该模型耦合了电路模块、磁场模块及固体力学模块,计算焊接过程中放电回路的电流、磁场的分布情况、工件上的涡流及所受洛伦兹力、工件变形的速度和位移,同时结合焊接窗口理论对采用三种典型截面结构H型线圈(5-5H,2.5-5H,7.5-5H)进行电磁脉冲焊接时工件的碰撞过程和焊接效果进行对比分析。结果表明,线圈截面结构不同,会引起铜板、铝板的位移和形变区域的改变,从而使碰撞角度、碰撞速度、碰撞前端点移动速度及其变化产生差异。相同焊接能量下,2.5-5H、5-5H、7.5-5H型线圈的碰撞角度和碰撞前端点移动速度在焊接窗口范围内的时间长度分别为0.5ms,0.5ms和0.65ms,对应的焊缝长度分别为1.015 0mm,1.202 6mm和1.440 7mm。由此可见,对于H型线圈,在一定范围内,铜板侧线圈较铝板侧越宽,越有利于实现焊接。该文研究可为H型焊接线圈的设计提供参考。

电磁脉冲焊接 H型线圈 数值模拟 焊接窗口

0 引言

电磁脉冲焊接是一种随着电磁成形技术[1-4]的发展而产生的固态非热焊接技术,在异种金属焊接方面有着优越的连接适用性和可靠性,可克服传统焊接方式在连接异种金属中遇到的困难,并且还具有速度快、可控性强、重复性高、环保等优点,在航空航天、汽车生产、船舶制造、核工业、武器制造及金属外壳包装等众多领域中展现出广阔的应用前景[5-6]。

电磁脉冲焊接系统主要由电源及储能系统、开关及其控制系统、焊接线圈及其装配三大部分构成。其工作过程为:焊接时,储能电容对线圈放电,线圈中流过巨大的脉冲电流;在线圈及其附近空间产生急剧变化的磁场,使放置在线圈装配中的待焊金属工件感应产生涡流,从而受到洛伦兹力;工件在洛伦兹力驱动下加速运动,经过一段距离的运动与另一块工件发生高速碰撞,最终实现焊接[7]。

目前,研究人员普遍认为,在工件碰撞过程中的碰撞速度、碰撞接触前端点移动速度及碰撞角度是决定工件能否实现焊接的关键因素,它们必须满足一定条件时才可实现焊接[8]。而这三个因素又由焊接系统的电路参数、线圈结构、放电能量、工件间间距、线圈与工件间间距等参数以及待焊工件材料自身的属性所决定,且彼此之间相互影响。为了获得更好的焊接效果,学者们对电磁脉冲焊接设备及工艺,尤其是焊接线圈,开展了大量的研究。为适应不同工业运用场景,目前常用于板件焊接的线圈有E型线圈、匀压力线圈、盘形线圈、I型线圈及H型线圈。其中,线圈几何结构是研究的热点之一,文献[9]研究了E型线圈的线圈中臂与回路臂之间的距离对磁场及板件受力的影响,发现当两臂间距约为中臂线圈宽度的3倍时焊接效果最佳;文献[10]通过仿真研究发现,矩形线圈截面产生的电磁场强度是圆形截面的1.3倍,并据此研制了矩形截面焊接线圈;文献[11]讨论了线圈截面形状、板件间隙以及放电能量对焊接效果的影响。除此之外,为提高板件焊接效率,研究人员开展了多匝线圈的研制,文献[12]提出一种8层E型线圈,采用此种线圈能降低焊接所需的脉冲电流幅值,提高能量利用效率;文献[13]提出了一种用于优化匀压力线圈几何参数的解析计算方法,讨论了线圈匝数、工件线圈间距、线圈导体厚度及外部导电通道高度的最优配置;文献[14]研究了盘形线圈的匝数对碰撞时板件动量的影响,发现在匝数为8时,线圈的能力传递效率最高,匝数较小时叠加的磁场较小,而匝数过大时又会导致线圈电阻过大而使放电电流 减小。

在众多线圈类型中,H型线圈结构简单,适合在狭长区域内进行焊接,且能同时驱动飞板与基板的运动,可提高能量利用率,因而在板件焊接研究中得以广泛应用[11, 15],但现有研究都仅采用简单的、相同截面的对称结构,缺乏对H型线圈自身截面变化及其影响的研究。而H型线圈上下结构的变化会改变板件的受力分布情况[16],随之位移分布也会发生变化,进而改变板件碰撞过程中的碰撞速度、碰撞角度等参数,最终影响板件的焊接效果。因此,研究不同截面结构H型线圈对焊接效果的影响对该型线圈的设计和研制十分重要且必要。

基于上述内容,本文在Comsol Multiphysics软件中,建立了电路-磁场-固体力学三物理场耦合的电磁脉冲焊接铜板-铝板有限元仿真模型,分别对采用了不同截面结构的H型线圈模型的电磁脉冲焊接过程进行了仿真计算,分析了三种典型截面结构H型线圈的焊接过程及焊接效果,包括对称截面结构即铜板一侧线圈截面与铝板一侧完全相同,和非对称截面结构即铜板一侧线圈截面小于铝板一侧和铜板一侧线圈截面大于铝板一侧,研究了H型线圈不同截面结构对电磁脉冲焊接的影响。

1 电磁脉冲焊接数学模型

1.1 电路

电磁脉冲焊接系统放电主回路等效电路可简化为如图1所示。焊接时,回路电流与电容充电电压之间的关系满足

式中,UC0为储能电容的充电电压;C为储能电容的电容;Rline、Lline分别为焊接线圈外部整个电路的等效电阻、电感;Ucoil为焊接线圈两端的电压;i(t)为回路电流亦是流过线圈的总电流。

1.2 电磁场

电磁脉冲焊接中的电磁场问题是典型的准静态场问题,计算中可忽略位移电流的作用。用于进行电磁场计算的基本方程可由麦克斯韦方程组、电流连续性定律及材料的本构关系导出。由于焊接线圈中的电流由外部激励电流和涡电流共同决定,而板件及空气中则仅会存在涡电流而无外部激励电流,因此,焊接线圈域与板件及空气域内电磁场计算的基本方程分别为

式中,为磁场强度;s为外部激励电流;e为涡电流;为电磁强度;为磁感应强度;为材料电导率;为速度;e为外部激励电场强度;为材料磁导率;为保证流过线圈总电流为()的额外施加电压;为线圈长度;d为线圈方向单位矢量。

此外,各部件在磁场中所受的洛伦兹力为

1.3 结构场

板件在洛伦兹力作用下会发生塑性变形,其运动方程为

式中,为电磁力的体密度矢量;m为板件密度;为质元的位移矢量;为板件应力张量。

2 电磁脉冲焊接数值计算模型

2.1 仿真几何模型

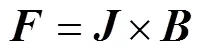

对称截面结构H型线圈及板件的结构示意图如图2所示。线圈分上下两部分,均呈H型结构,上下两层线圈串联接入放电主回路。本文仿真中线圈作用部分的截面高、宽均为5mm;铝板、铜板的尺寸均为50mm×50mm×1mm,两者的间距设置为1mm;线圈与板件间的间距为0.1mm。

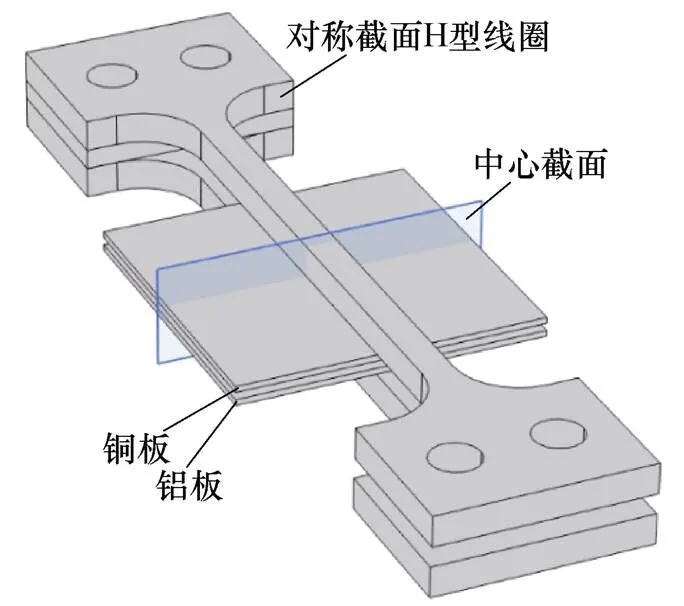

进一步地,本文忽略边缘效应的影响,即忽略各物理量沿线圈长度方向的变化,采用二维模型替代三维模型对H型线圈板件电磁脉冲焊接进行仿真分析。本文所建对称截面结构H型线圈及板件二维几何模型如图3所示,包含对称截面结构的H型线圈(标记为5-5H型线圈)、铜板、铝板及外围空气域四部分。外围空气域的半径为35mm。板件间的空气域不进行建模,外围空气域设置为变形域,即当板件发生变形时,外围空气域也会随之发生变化。二维几何模型的面外厚度为50mm。二维模型计算所得结果可近似反映线圈板件中心位置处截面的情况,能很好地代表整个板件焊接的情况,且可简化计算。

图2 线圈板件结构示意图

图3 二维几何模型

此外,两种非对称截面结构H型线圈及板件的二维模型示意图如图4所示,因铜板侧线圈的截面宽度分别为2.5mm和7.5mm,遂分别标记两种线圈为2.5- 5H型线圈及7.5-5H型线圈。

图4 2.5-5H及7.5-5H型线圈结构示意图

2.2 线圈外部电路计算设置

流过线圈的放电电流通过电路模块与磁场模块耦合计算得到。在电路模块中搭建电磁脉冲焊接设备放电主回路电路,线圈部件设置为外部耦合器件,在电路中作为电压源,其电压值由磁场模块提供,并将计算所得放电电流反馈给磁场模块。其他元器件参数见表1,line和line通过拟合实验中放电电流实测数据而得。本研究中的储能电容的充电电压设置为6kV。

表1 主回路元器件参数

Tab.1 Component parameters in main circuit

2.3 电磁场计算设置

模型中线圈与铜板的材料均为T2铜,铝板的材料为1060铝,不同材料的电磁参数见表2。

表2 材料电磁参数

Tab.2 Electromagnetic parameters of the materials

电路模块计算所得放电电流将用于磁场模块的激励计算。

2.4 固体力学场计算设置

在电磁脉冲焊接过程中,铜板及铝板都会发生塑性变形,因此,仿真中对板件采用弹塑性本构模型,而线圈变形较小则采用线弹性模型。模型各部分的力学参数见表3。

表3 材料力学参数

Tab.3 Materials mechanical parameters

为了模拟实际实验中,板件和线圈固定方式及受力情况,模型中将两线圈的所有边界及板件两侧的边界都设置为固定边界,即约束各个方向的位移均为0。同时,在板件发生碰撞的表面设置接触对,接触算法为Augmented Lagrange,接触面摩擦因子设为0.3[17]。载荷加载通过多物理场洛伦兹耦合将磁场计算所得洛伦兹力加载到板件上,并将固体力学场中板件速度的计算值反馈给磁场模块用于电磁计算。

3 5-5H型线圈电磁脉冲焊接仿真结果

3.1 线圈电流计算结果

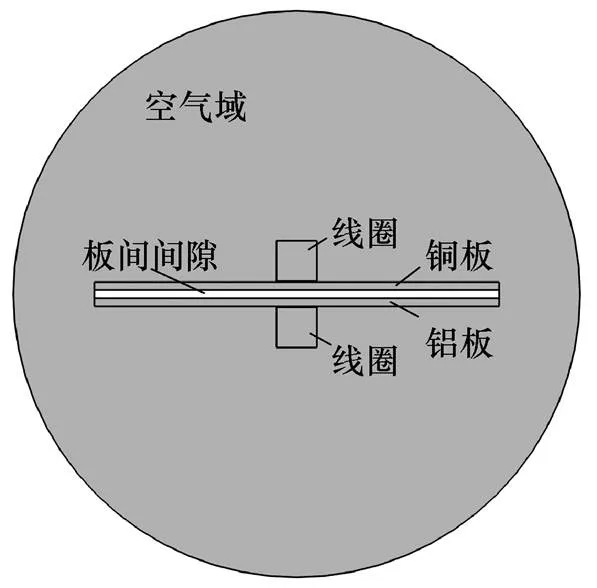

流过线圈的电流仿真结果如图5所示,为一个衰减振荡电流,其最大幅值为138.5kA,频率约为27.337kHz。

图5 线圈电流仿真结果

3.2 电磁场仿真结果

观测点示意图如图6所示,在铜板、铝板上各取6点,对各点处的磁感应强度、感应电流密度以及洛伦兹力进行分析,得到的结果分别如图7~图9所示。

图6 观测点示意图

由于趋肤效应,感应电流、磁场及洛伦兹力均集中在靠近线圈表面区域。沿线圈长度方向看,三者在线圈正对区域内(点9、点10、点3、点4)几乎维持不变,而在超出线圈宽度外的区域(点12、点6)则迅速减小。

图7 各点磁感应强度随时间变化曲线

图8 各点感应电流密度随时间变化曲线

图9 各点洛伦兹力密度随时间变化曲线

点3处的磁感应强度随时间变化曲线在8.88ms时发生跃升,这是因为此时板件发生碰撞,板件速度迅速减小,板件与线圈间距不再增加的缘故。

可以看到,在相同位置,铜板的磁通密度、电流密度和单位体积的洛仑兹力都高于铝板,如其中铜板单位体积所受洛伦兹力最大值为8.677× 1011N/m3,而铝板为5.694×1011N/m3。这是由板件之间的材料性质如电导率差异等决定的。

3.3 固体力学场仿真结果

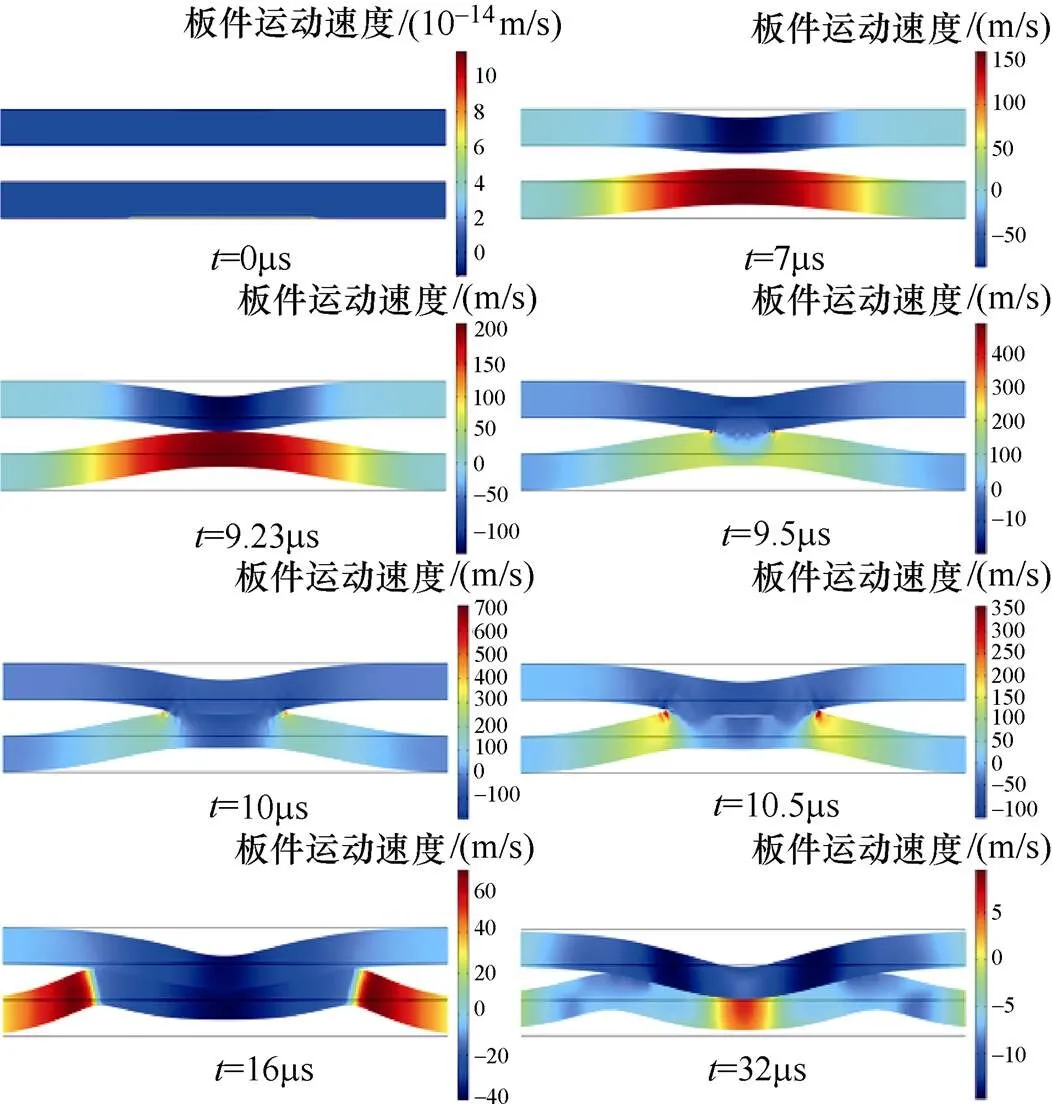

3.3.1 板件变形碰撞过程

板件变形碰撞过程的仿真结果如图10所示。由式(7)可知,板件变形是由洛仑兹力与板件自身变形抗力叠加产生的。当放电电流较小时,洛仑兹力也较小,无法促使板件变形。随着放电电流增大,洛仑兹力也不断增大,铝板与铜板相继发生变形。当=8.88ms时,板件之间开始发生碰撞;当=30ms时,碰撞基本结束,整个过程持续时间约21.12ms。从图10中可以看出,发生碰撞前,板件的速度从中心向两侧呈梯度下降分布,从而使位移也具有相同分布规律,整体变形呈现一个弧度突起的形态。通过测量可得,初始碰撞时刻两板间的夹角为2.7°。

图10 板件变形碰撞过程

铝板上点1与铜板上点7处的速度分量及位移分量随时间变化的曲线如图11所示。发生碰撞时刻,铜板和铝板的速度分别为-86.1m/s和213.7m/s(以铝板变形方向为正),位移距离分别为0.732mm和0.269mm,两板初始碰撞相对速度为299.8m/s。当碰撞发生后,铜板与铝板的速度瞬变为约26.7m/s和-73.03m/s,速度方向发生改变,可见碰撞后板件发生了反弹。

图11 点1与7处速度、位移变化曲线

3.3.2 板件焊接过程

电磁脉冲焊接连接机理的相关研究结论表明,高速碰撞焊接中碰撞前端点的移动速度c及碰撞角度是决定能否实现焊接的关键参数[18]。电磁脉冲焊接时,板件碰撞过程中的碰撞前端点的移动速度c和碰撞角度是随整个碰撞过程的发展而变化的。通过仿真可计算碰撞过程中碰撞前端点的移动速度c及碰撞角度。图12显示了板件碰撞过程中某时刻碰撞前端点的位置,以及此时的碰撞角度。某时刻碰撞前端点的位置通过判断板件间隙距离是否小于阈值1×10-5mm来确定,当板件间间隙距离小于阈值时则判定板件发生碰撞,某时刻刚好发生碰撞的点即为碰撞前端点。碰撞角度为

式中,0、0为碰撞前端点的坐标值;1、1和2、2分别为铜板、铝板轮廓线上点的坐标值。

碰撞前端点移动速度c为

式中,∆d为∆tT-Dt/2-(T+Dt/2)时间段内碰撞前端点的移动距离,本文中∆tT-Dt/2-(T+Dt/2)=0.1ms,但当碰撞初始时刻移动速度过快时,DtT-Dt/2-(T+Dt/2)=0.02ms。

文献[19-20]对以c和为参数的铝、铜板电磁脉冲焊接的可焊条件进行具体的研究,得到了如图13所示的焊接窗口。本文以c和为坐标,依据某时刻的点是否落在焊接窗口内判断此时刻对应的碰撞前端点处是否实现焊接,进而获得整个碰撞过程中的可焊接时间区间及与之对应的焊接区间的长度,焊接区间的长度即为焊缝的长度。研究表明,焊缝长度与焊接效果是正相关的[21]。因此,可以通过处于焊接窗口内的时间区间长度,以及对应的焊缝长度来反映、对比焊接效果。

图13 以Vc与b 为参数的铝、铜板焊接窗口

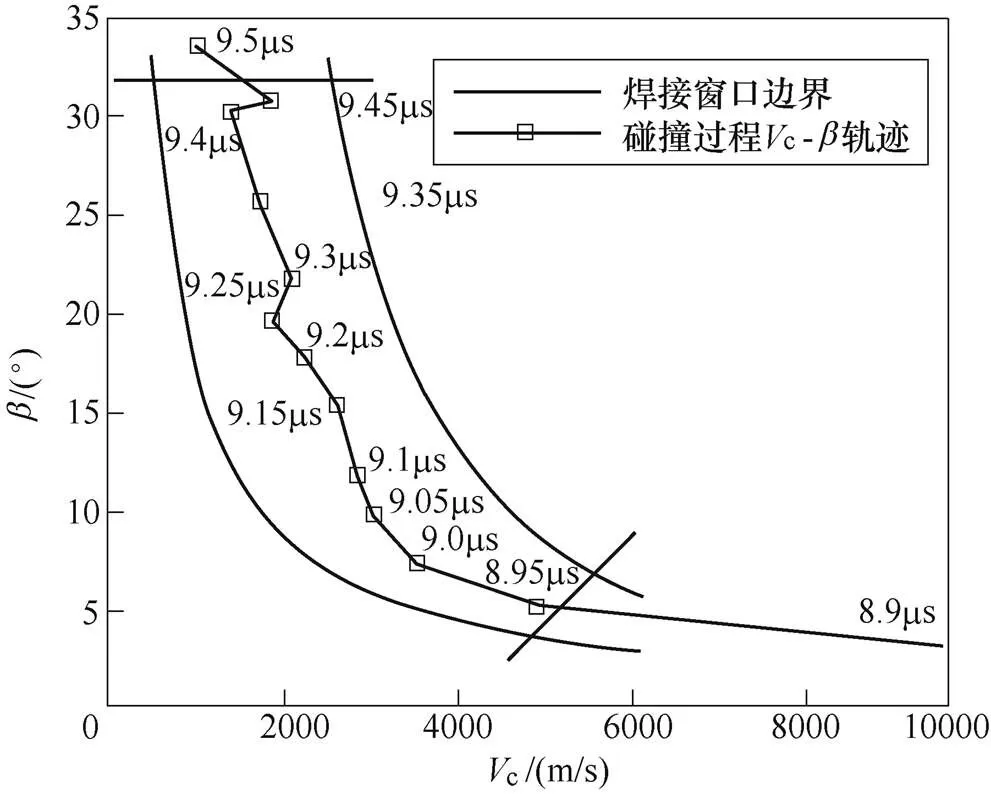

通过5-5H型线圈电磁脉冲焊接铝板/铜板的仿真,计算可得8.9~9.5ms时间段中一系列时间点板件碰撞左半部分的碰撞前端点的移动速度c及碰撞点角度的值,并将其与焊接窗口进行对比,碰撞过程c-轨迹如图14所示。

图14 碰撞过程Vc-b 轨迹

从图14中可知,在8.95~9.45ms时间段内,碰撞前端点(c,)均处在可焊接区域范围内,满足焊接条件,与之对应的焊缝长度为1.202 6mm。

4 不同截面结构的影响分析

4.1 变形碰撞过程仿真结果

采用2.5-5H型线圈及7.5-5H型线圈焊接时板件的变形碰撞仿真结果分别如图15和图16所示。

图15 采用2.5-5H型线圈的板件变形碰撞结果

图16 采用7.5-5H型线圈的板件变形碰撞结果

当线圈为2.5-5H型时,板件在=8.44ms时发生碰撞。此时,铝板上点1及铜板上点7速度方向分量值分别为201.52m/s和-118.31m/s,位移距离分别为0.624 5mm与0.375 5mm,两板相对速度为319.83m/s。与5-5H线圈相比,铜板的初始碰撞速度增大,而铝板的初始碰撞速度减小,但两者的相对速度有所提高。相应地,铜板的位移距离增加,而铝板的位移距离减少。从变形形态来看,铜板的弯曲曲率增大而铝板减小,但总体表现为两板件初始碰撞夹角增大,达到3.1°。线圈的电阻和电感远小于焊接系统中的电阻、电感,因此,线圈截面变化带来的电阻、电感变化对放电电流无明显影响。在线圈流过相同电流的情况下,横截面积变小,会增大电流密度,产生的磁场与感应电流随之增大,因而洛仑兹力提高,铜板的速度和位移都会增加,变形程度、板件弯曲程度增加,但变形区域宽度会减小。间隙一定时,碰撞所需要的时间会变短,且铝板的位移距离相对会减少。

当线圈是7.5-5H型时,板件在9.23ms时发生碰撞。与5-5H型和2.5-5H型线圈相比,从电流放电到板件碰撞所需的时间增加。此时,铝板上的点1及铜板上的点7的速度方向分量值分别为224.41m/s和-58.96m/s,位移距离分别为0.813 5mm和0.186 9mm,相对速度为283.37m/s。与5-5H型线圈相比,铝板的初始碰撞速度增大而铜板的初始碰撞速度减小,两板之间的相对速度最小。此外,铝板的位移增加而铜板的位移减少。铜板的弯曲曲率减小而铝板增大,两板件初始碰撞夹角减小为2°。相同电流下,线圈横截面积的增大,会降低电流密度,产生的磁场与感应电流随之减小,从而降低洛仑兹力,铜板的速度和位移都会减少,变形程度减弱,但变形区域的面积会增大。在一定间隙距离下,碰撞需要更多时间,且铜板的位移相对会减少。

4.2 焊接窗口计算结果

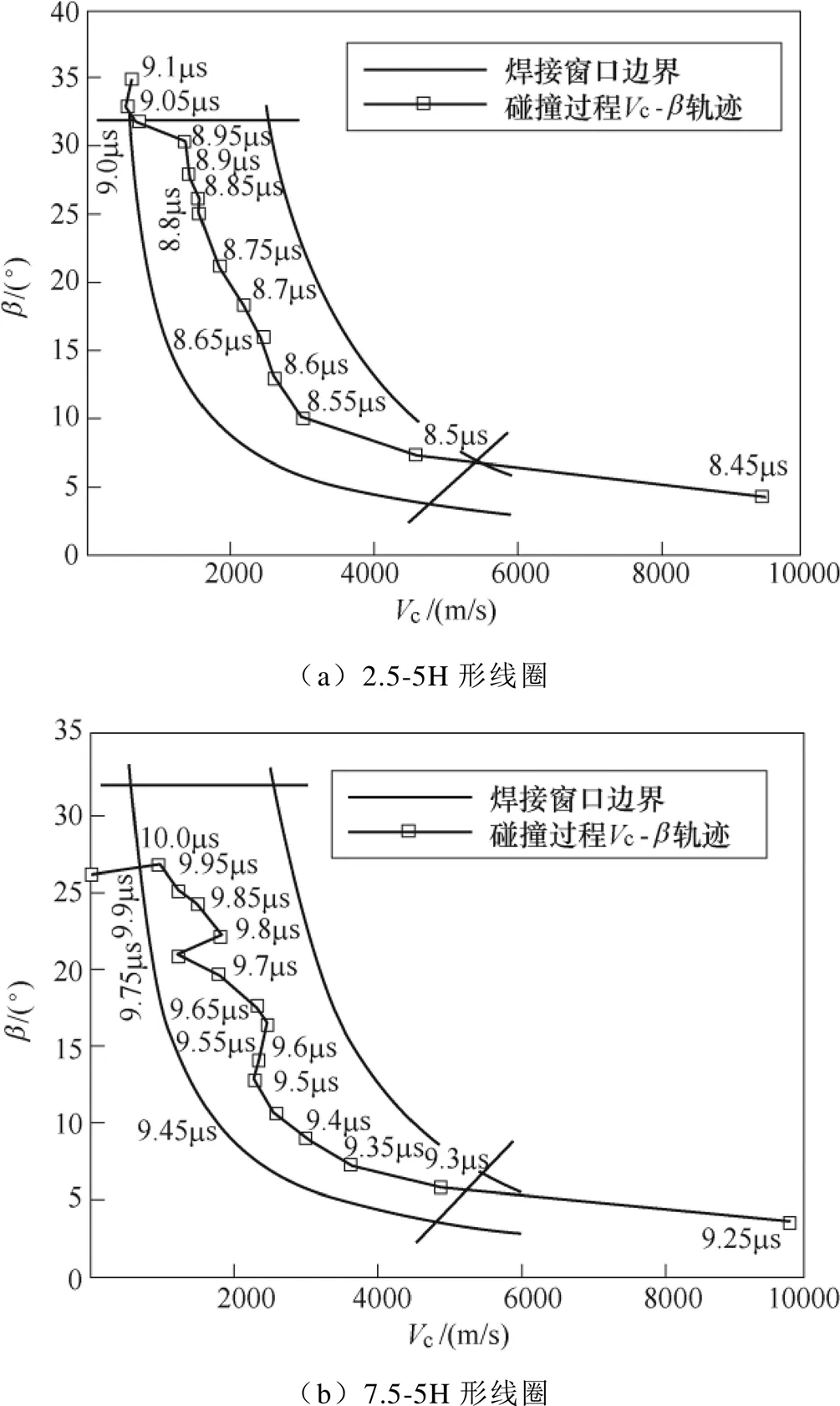

为了判断不同截面结构H型线圈对焊接效果的影响,计算得到2.5-5H型及7.5-5H型线圈焊接碰撞过程中的c-轨迹如图17所示。

从图17可知,2.5-5H和7.5-5H型线圈的碰撞角度和速度在焊接窗口内的时间区间长度分别达到0.5ms和0.65ms,对应的焊缝长度分别为1.015 0mm和1.440 7mm。因此,可以判断,7.5-5H型线圈得到的铜板-铝板焊接效果好于2.5-5H型线圈,同时与5-5H型线圈相比,也可获得更加可靠的接头质量。

图17 非对称结构线圈焊接碰撞过程Vc-b 轨迹

一定范围内,随着铜板侧线圈宽度的增加,碰撞时的相对速度略有减小,但碰撞时的c大于板材发生塑性流动所需的速度。而7.5-5H型线圈使铜板变形范围更宽且程度更弱,使得两板碰撞时的夹角初始角度更小,整个碰撞过程中夹角逐渐增大但增速更缓,使得碰撞前端点移动过程中有更长的时间处于焊接窗口内,形成更长的焊缝,获得更好的焊接效果。

5 结论

适用于狭长区域焊接的H型线圈,因其具有相对较高的能量利用率而受到广泛关注,为研究H型线圈截面结构对电磁脉冲焊接铜板-铝板的影响,本文建立了电路-磁场-固体力学场耦合的有限元仿真模型,针对三种典型的H型线圈截面结构,包括铜板一侧线圈截面与铝板一侧完全相同、铜板一侧线圈截面小于铝板一侧、铜板一侧线圈截面大于铝板一侧,计算了不同情况下的碰撞前端点的移动速度和碰撞角度及其变化,依托焊接窗口对不同焊接效果进行判断,得到主要结论如下:

1)对称5-5H型线圈仿真中,由于铜与铝材料性能差异,铜板的磁通密度、电流密度和洛仑兹力都要高于铝板。

2)相同放电能量下,线圈截面会影响放电电流密度,从而影响磁通密度、电流密度和洛仑兹力的幅值和分布,对板件的碰撞速度、撞击区域都会产生影响。

3)电磁脉冲焊接铜、铝板,在2.52kJ放电能量及1mm板间间隙情况下,2.5-5H、5-5H、7.5-5H型线圈的碰撞角度和碰撞点移动速度在焊接窗口范围内的时间区间分别是0.5ms、0.5ms和0.65ms,焊缝长度分别为1.015mm、1.202 6mm和1.440 7mm。由此可知,一定范围内,对于H型线圈,铜板一侧线圈宽度较宽会获得更好的焊接效果。

[1] 邱立, 余一杰, 聂小鹏, 等. 管件电磁胀形过程中的材料变形性能问题与电磁力加载方案[J]. 电工技术学报, 2019, 34(2): 212-218.

Qiu Li, Yu Yijie, Nie Xiaopeng, et al. Study on material deformation performance and electro- magnetic force loading in electromagnetic tube expansion process[J]. Transactions of China Electro- technical Society, 2019, 34(2): 212-218.

[2] 邱立, 杨新森, 常鹏, 等. 双线圈轴向压缩式管件电磁胀形电磁力分布规律与管件成形性能研究[J]. 电工技术学报, 2019, 34(14): 2855-2862.

Qiu Li, Yang Xinsen, Chang Peng, et al. Electro- magnetic force distribution and forming performance in electromagnetic tube expansion process with two coils[J]. Transactions of China Electrotechnical Society, 2019, 34(14): 2855-2862.

[3] 邱立, 李彦涛, 苏攀, 等. 电磁成形中电磁技术问题研究进展[J]. 电工技术学报, 2019, 34(11): 2247- 2259.

Qiu Li, Li Yantao, Su Pan, et al. Research on electromagnetic problems in electromagnetic forming process[J]. Transactions of China Electrotechnical Society, 2019, 34(11): 2247-2259.

[4] 黎镇浩, 曹全梁, 赖智鹏, 等. 电流丝法在电磁成形线圈电流和工件电磁力计算中的应用[J]. 电工技术学报, 2018, 33(18): 4181-4190.

Li Zhenhao, Cao Quanliang, Lai Zhipeng, et al. Application of current filament method on the calculation of current and force in electromagnetic forming[J]. Transactions of China Electrotechnical Society, 2018, 33(18): 4181-4190.

[5] Kapil A, Sharma A. Magnetic pulse welding: an efficient and environmentally friendly multi-material joining technique[J]. Journal of Cleaner Production, 2015, 100: 35-58.

[6] 周纹霆, 董守龙, 王晓雨, 等. 电磁脉冲焊接电缆接头的装置的研制及测试[J]. 电工技术学报, 2019, 34(11): 2424-2434.

Zhou Wenting, Dong Shoulong, Wang Xiaoyu, et al. Development and test of electromagnetic pulse welding cable joint device[J]. Transactions of China Electrotechnical Society, 2019, 34(11): 2424-2434.

[7] 宋艳芳, 张宏阁. 电磁脉冲焊接技术研究现状及发展趋势[J]. 热加工工艺, 2015, 44(11): 13-17.

Song Yanfang, Zhang Hongge. Research status and development trends of electromagnetic pulse welding technique[J]. Hot Working Technology, 2015, 44(11): 13-17.

[8] Ribeiro J B, Mendes R, Loureiro A. Review of the weldability window concept and equations for explosive welding[J]. Journal of Physics: Conference Series, 2014, 500(5): 052038.

[9] Zhang Huaiqing, Yang Zhiyuan, Ren Lianglu. Experi- mental investigation on structure parameters of E- shaped coil in magnetic pulse welding[J]. Materials and Manufacturing Processes, 2019, 34(15): 1701-1709.

[10] Mishra S, Sharma S K, Kumar S, et al. 40kJ magnetic pulse welding system for expansion welding of aluminium 6061 tube[J]. Journal of Materials Pro- cessing Technology, 2017, 240: 168-175.

[11] Kore S D, Date P P, Kulkami S V. Electromagnetic impact welding of aluminum to stainless steel sheets[J]. Journal of Materials Processing Techno- logy, 2008, 208(1-3): 486-493.

[12] Aizawa T. Magnetic pulse welding of Al/Cu sheets using 8-turn flat coil[J]. Journal of Light Metal Welding, 2020, 58(S): 97-101.

[13] Lai Zhipeng, Cao Quanliang, Han Xiaotao, et al. Analytical optimization on geometry of uniform pressure coil in electromagnetic forming and welding[J]. The International Journal of Advanced Manufa- cturing Technology, 2019, 104(5-8): 3129-3137.

[14] Deng Fangxion, Cao Quanliang, Han Xiaotao, et al. Electromagnetic pulse spot welding of aluminum to stainless steel sheets with a field shaper[J]. Inter- national Journal of Advanced Manufacturing Techno- logy, 2018, 98(5): 1903-1911.

[15] Sarvari M, Abdollah-zadeh A, Naffakh-moosav H, et al. Investigation of collision surfaces and weld interface in magnetic pulse welding of dissimilar Al/Cu sheets[J]. Journal of Manufacturing Processes, 2019, 45: 356-367.

[16] Hahn M, Weddeling C, Lueg-althoff J, et al. Analytical approach for magnetic pulse welding of sheet connections[J]. Journal of Materials Processing Technology, 2016, 230: 131-142.

[17] Mousavi S A A A, Al-Hassani S T S. Finite element simulation of explosively-driven plate impact with application to explosive welding[J]. Materials & Design, 2008, 29(1): 1-19.

[18] Crossland B. Explosive welding of metals and its application[M]. London: Clarendon Press, 1982.

[19] Athar M H, Tolamineiad B. Weldability window and the effect of interface morphology on the properties of Al/Cu/Al laminated composites fabricated by explosive welding[J]. Materials & Design, 2015, 86: 516-525.

[20] Cowan G R, Holtzman A H. Flow configurations in colliding plates: explosive bonding[J]. Journal of Applied Physics, 1963, 34(4): 928-939.

[21] Schumacher E, Kumper S, Kryukov I, et al. Analysis of the weld seam area of magnetic pulse welded aluminium-steel-sheet-connections on its Suitability as a sign of quality[C]//International Conference on High Speed Forming, Columbus Ohio, 2018.

Electromagnetic Pulse Welding Simulation for H-Type Coil and Analysis of the Influence of Coil Cross-Sectional Structure

1111,21

(1. State Key Laboratory of Power Transmission Equipment & System Security and New Technology Chongqing University Chongqing 400044 China 2. State Grid Chongqing Electric Power Company Yongchuan Power Supply Branch Chongqing 402160 China)

Electromagnetic pulse welding is an environmentally friendly and convenient solid-state welding technology, which has broad application prospects in dissimilar metal welding. The welding coil, as the main component of the welding system, its structure is one of the key factors affecting the welding quality. In this paper, focusing on the commonly used H-type welding coils, the finite element simulation analysis model for the electromagnetic pulse welding of copper plate and aluminum plate is built, which couples the circuit module, magnetic field module and solid mechanics module. The current of the discharge circuit during the welding process, the distribution of the magnetic field, the eddy current and the Lorentz force on the workpiece, the deformation speed and displacement of the workpiece are calculated. Moreover, the collision process of the workpiece and the welding effect in electromagnetic pulse welding using three typical cross-section H-type coils (5-5H, 2.5-5H, 7.5-5H) are compared and analyzed based on the welding window theory. The results show that the displacement and deformation area of the copper and aluminum plates will change under different cross-section coils, thereby causing differences in the collision angle, the collision speed, the movement speed of the tip of the collision and their changes. Under the same welding energy, the time intervals of the collision angle and the coil tip movement speed of 2.5-5H, 5-5H, 7.5-5H coils within the welding window range are 0.5ms, 0.5μs and 0.65ms, respectively, and the corresponding lengths of the welding seam are 1.015 0mm, 1.202 6mm and 1.440 7mm, respectively. It can be seen that for H-type coils, within a certain range, the wider the coil on the copper plate side is than that on the aluminum plate side, the better it is to realize welding. This paper provides a reference for the design of H-type welding coils.

Electromagnetic pulse welding, H-type coils, numerical simulation, welding window

10.19595/j.cnki.1000-6753.tces.200659

TM89

重庆市研究生科研创新资助项目(CYB20017)。

2020-06-16

2020-10-25

李成祥 男,1979年生,研究员,博士生导师,研究方向为脉冲功率技术及其应用。E-mail: lichengxiang@cqu.edu.cn(通信作者)

石 鑫 女,1995年生,硕士研究生,研究方向为电磁脉冲焊接技术。E-mail: shixin2018@cqu.edu.cn

(编辑 崔文静)