基于结构胶拓扑优化的车身扭转刚度设计

卢元燕,郏超,原孝菊

(安徽江淮汽车集团股份有限公司,合肥 230601)

0 引言

汽车行业竞争日益加剧,消费者对汽车的NVH、轻量化也越来越重视。车身扭转刚度是影响整车NVH、操稳等性能的重要因素[1],是设计重点关注指标。车身扭转刚度性能提升往往需要增加额外的质量,通过合理的方案设计来提升性能是设计关注的重点。刘丹等[2]对结构胶提升车身扭转刚度的方法进行了研究;杨金秀等[3]对结构胶的拓扑优化方法进行了研究,但是针对实际工程中最关注的结构胶最有效长度的合理设计,他们均未详细分析说明。

针对某SUV车型白车身扭转刚度不满足目标的问题,需要进一步进行提升达标,利用拓扑优化和长度敏感性方法实现了结构胶的最优化设计。首先通过拓扑优化准确识别结构胶的设计位置,然后基于长度敏感性方法进一步确定结构胶的最有效长度,有效提升了白车身的扭转刚度,仿真分析验证了该方法的工程实用性,最大程度实现了车身结构性能、质量和成本之间的平衡。

1 拓扑优化基本理论

针对白车身整体扭转刚度性能提升,本文重点进行结构胶的优化,首先考虑对结构胶进行拓扑优化设计,识别结构胶的关键布置位置,因此采用了静态拓扑优化方法。

结构拓扑优化方法主要包括变厚度法、均匀化法和变密度法。本文选用的静态拓扑优化方法是带固体各向同性材料惩罚模型的变密度法,该方法是一种以幂函数为惩罚函数的变密度法,其本质为假设材料由密度为0和1的离散单元构成,构建优化模型需要对结构进行单元离散处理,每个单元内密度相同,其中0表示单元为无,1表示单元为有。采用该方法将优化设计空间进行有限元离散处理时,单元类型可以是三维的实体单元、二维的壳单元或是一维的梁单元等。每个单元的密度直接定义为设计变量,单元的密度在0~1之间连续取值。密度的中间值代表虚构材料并无实际意义,优化结果中中间材料过多,可能导致结果不可靠,为了避免中间密度单元的出现,并迫使最终结果的单元密度趋于0或是1,需要采用惩罚技术,假定材料的刚度与密度成指数函数关系。优化过程中为了得到更好的材料分布结果,往往需要定义设计空间质量或是体积分数为约束,通过强行约束减少设计空间材料,性能最大化定义为优化目标[4]。

针对优化结构特点,比如维数、总体尺寸等,需要构建相应类型的拓扑优化空间,拓扑优化设计变量定义为优化空间所有单元的密度,设计变量可以定义对称、重复等制造约束,体积分数为约束条件,优化目标定义为性能最大化,为了定义的方便性通常也将优化目标定义为应变能最小化。施加载荷的工况中,应变能与刚度性能成反比。图1所示为Altair开发客车车身的拓扑优化结果,对车身刚度贡献大的位置有明显的材料布置,形成了有效的载荷传递路径,对刚度贡献小的区域基本没有材料分布。根据拓扑优化材料分布可以首先完成结构的关键框架结构设计,这是前期设计从无到有的重要过程[5]。

图1 Altair开发客车的车身结构拓扑优化

2 结构胶拓扑优化设计

2.1 拓扑优化模型建立

为了更加有效、全面地识别结构胶的位置,通常将结构胶拓扑优化空间最大化设计。

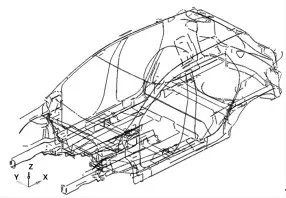

如图2所示,在车身所有可以布置结构胶的位置均建立了结构胶设计空间,包括车身所有焊接边的位置,所有焊接边位置不同钣金之间均需要构建结构胶拓扑优化空间,比如三层板之间焊接,不同两层板之间均构建了结构胶设计空间。

图2 结构胶设计空间

结构胶拓扑优化空间采用六面体实体网格建模,单元厚度为相邻钣金厚度之和的一半,宽度为10 mm,长度为沿着整个焊接边长度,结构胶材料采用弹性材料,密度为1.2×10-3kg/m3,弹性模量为1800 MPa,泊松比为0.36。

本文使用了Altair公司的Optistruct结构优化软件对结构胶进行了拓扑优化分析,设计变量为结构胶拓扑优化空间所有单元,同时定义了设计变量的制造约束,以车身的左右对称平面定义了优化空间的对称约束;优化约束为体积分数小于0.3,最终优化得到的单元体积占原始拓扑优化空间体积的30%,保留最有效的单元;优化目标为扭转刚度工况下模型应变能最小,也就是扭转刚度最大。

2.2 拓扑优化结果分析和解读

通过Optistruct软件进行优化分析后,共经过10次优化迭代得到了结构胶拓扑优化的最优可行解。通过单元密度等值线云图能够更加清晰地识别结构胶的有效位置,通过改变单元密度阈值的大小可以查看相应的单元密度分布。图3和图4所示分别为单元密度阈值为0.3和0.7时的结构胶分布,显示的单元是单元密度大于阈值的设计空间。

图3 单元密度阈值为0.3

图4 单元密度阈值为0.7

对比图3和图4,随着单元密度阈值的增加,结构胶单元的分布也越少,同时也可以识别出结构胶的最有效位置。如图3所示,单元密度阈值为0.3时车身前舱位置的单元就全部不存在了,该区域单元密度全部小于0.3,对刚度的贡献相对较小。如图4所示,单元密度阈值为0.7时,结构胶主要分布在车身侧围A柱、B柱位置及车身后纵梁、后轮包区域,这些区域的结构胶对刚度贡献较大,需要重点设计。

3 结构胶长度敏感性分析

不同单元密度阈值对应的结构胶位置、结构胶分布的离散度均存在差异,单元密度阈值越高对应的结构胶分布越少,结构胶对扭转刚度的贡献也越小。为了更加准确地识别结构胶最有效的长度,基于不同单元阈值对应的结构胶位置,本文进行了结构胶长度的敏感性分析。根据不同的单元密度阈值,构建了相应长度的结构胶模型。结合单元密度阈值为0.3时的结构胶分布及结构胶设计连续性考虑,构建了初始90 m的结构胶模型,不断增加单元密度阈值,以5 m间隔依次构建了90 m、85 m、80 m一直到30 m的结构胶模型,将结构胶模型集成到白车身模型中分别计算得到了相应的车身扭转刚度和刚度增加量,如图5所示,构建了结构胶长度与性能增加之间的曲线关系。

由图5可以看出,随着结构胶长度的增加,车身扭转刚度也随之增加,但是刚度增加效果存在差异,为了进一步识别增加长度对性能增加的灵敏度,对图5中曲线进行求导处理,得到了结构胶单位长度增加对刚度增加的敏感性曲线,如图6所示。当结构胶长度在30~55 mm之间时,结构胶单位长度变化对扭转刚度性能贡献较大,当结构胶长度大于55 m时,单位长度对性能的贡献较小,即结构胶长度增加到55 m后,增加结构胶也能提升刚度性能,但是效果不显著,为此选取55 m长度进行结构胶设计,结果更为合理,能够实现性能与结构胶长度的最佳平衡。

图5 结构胶长度与刚度增加量曲线

图6 结构胶长度敏感性

4 方案设计和分析验证

4.1 方案设计

基于最终优化得到的55 m结构胶位置,结合实际工程工艺设计要求,并考虑实际结构胶的连续性设计,对结构胶拓扑优化结果进行了局部优化调整,得到了结构胶设计方案,如图7所示。

图7 结构胶设计方案

4.2 仿真分析

为了进一步验证结构胶设计方案的扭转刚度提升效果,将结构胶设计方案重新建模,集成到白车身扭转刚度分析模型中,计算得到最终的车身扭转刚度为17 100 N·m/(°),相比单独白车身刚度,增加结构胶后扭转刚度提升了1400 N·m/(°),提升了8.9%,性能提升显著。

5 结语

1)结构胶设计是提升车身扭转刚度的有效手段,能够有效平衡车身性能和轻量化设计;2)结构胶拓扑优化和长度敏感性分析能够有效识别结构胶的最佳布置位置和最优长度,为车身性能设计提供充分、准确的依据。